RPA带式过滤机在纯碱生产中的应用

杨国仁

(广东南方碱业股份有限公司,广东 广州 510760)

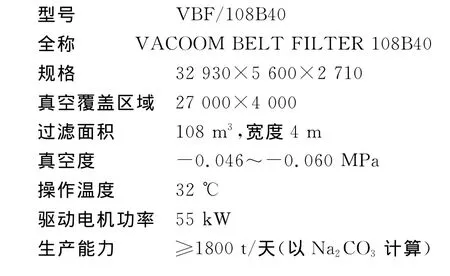

1 RPA带滤机的主要参数

纯碱生产过程中用于取出液固液分离的设备大多数采用真空式过滤机。广东南方碱业股份有限公司采用的是真空水平带式过滤机,它是利用过滤机皮带承载、输送并通过真空滤饼中的水分作用对悬浮液进行固液分离的新型设备,其主要参数:

2 RPA带滤机工艺流程介绍

碳化工序碳酸氢钠悬浮液经出碱槽的管道进入带滤机布料箱,再从布料箱逆流槽和顺流槽溢流到带滤机滤布表面。滤干母液后进入洗涤区,经三道洗涤水洗涤后,进入干燥区。在带滤机皮带向前运行过程中靠来自压缩工序真空机产生的真空抽滤滤饼中的水分,使其达到工艺指标要求。在带滤机的末端卸料区,滤饼被破碎并剥离滤布,落入去煅烧的重碱皮带。

洗涤区三道洗水分别来自带滤机分离回收的洗涤水、再生洗涤滤布回收的洗涤水和脱盐水。三道洗涤水均可进行调节使重碱盐分得到有效控制。

真空带滤机设两个气体分离罐。第一个分离罐为母液分离罐,吸碱区的母液和第一道洗水在其中分离。分离后的母液去母液桶。第二个分离器为洗水分离罐,第二道、第三道及干燥区的洗水经分离后由母液泵加压返回真空带滤机第一道洗水槽,使洗涤水二次利用。

3 投用带滤机的良好效果

3.1 三段水洗涤,带滤机洗水当量下降

由于洗水是重复利用,相对转鼓过滤机洗水当量减少,由原来的0.90m3/t碱,下降到0.54~0.59 m3/t碱,蒸吸工序母液减少35~40m3/h,低压蒸汽消耗减少6~8t/h。

3.2 先进的布料系统。

设计从前、后部进行布料,后部布料由于带滤机真空度低,碱液悬浊液处于自由沉降状态,在重力作用下大颗粒结晶首先布料,提前形成滤饼架构,生产中物料60%~80%从后部布料。前部布料的碱液再在上面形成新的滤饼层,这样保证滤布的透气,容易降低重碱的水分。而转鼓过滤机的布料是先吸附细碱,再吸附大结晶重碱,这种滤饼容易使滤布堵塞,不利于降水分。

3.3 大的过滤面积及先进的压碱装置

一台带滤机的过滤面积达到108m2,相当于五台20m3转鼓过滤机的过滤面积,大大延长了重碱的吸干时间,更有利于降低水分;同时设计的电动压辊装置,其线速度与主机自动同步,操作方便,下压力度通过压缩空气的压力来调节,操作灵活,可以根据不同的碱质、不同的滤饼厚度来控制。带滤机的重碱水分比转鼓过滤机下降了2%~4%。

3.4 自动张紧装置

带滤机设计有滤布的自动张紧装置,由于滤布为聚丙烯纤维,随着运行时间的增加,滤布会自动拉长,张紧装置利用压缩空气的压力将气囊自动上升,滤布张紧辊产生径向推力,实现滤布的张紧,保证了设备的连续运行。

3.5 滤布的弓形张紧辊

该装置是RPA公司的专利产品,作用是滤布运行到弓形张紧辊时,滤布产生横向分力,将滤布展开,消除滤布折皱,保证滤布高效连续工作。

3.6 重碱的卸料装置

利用4F刮刀卸料,避免空气卸料时产生的氨气,既污染环境,又增加消耗气氨,滤布再通过洗水正反两面冲洗,达到滤布再生的目的,保证装置连续稳定运行。

4 带滤机在运行中存在问题

带式滤过机在运行中体现了其优越性,但在近两年的生产运行过程中,先后也发现了以下几个不足。

4.1 重碱吸干区的面积不足

洗涤区是有三道洗水槽组成,原有第一道洗水槽距离布料箱2m,第二道洗水槽距第一道洗水槽1 m,第三道洗水槽距第二道洗水槽1m。待第三道洗水槽洗水结束后,重碱才进入真空吸干区,造成吸干区面积不足。

4.2 皮带跑偏,造成皮带、滤布、耐磨带使用寿命缩短

带滤机皮带上面紧贴着滤布,下面通过耐磨带与支持架连接来承载重量。皮带无论向左或向右跑偏,不仅会影响皮带的正常运行,还会造成载着滤布、耐磨带跑偏,造成皮带、滤布、耐磨带磨损、撕裂,甚至严重影响设备的正常生产运行。

4.3 滤布出现兜水现象,造成滤布跑偏、褶皱、滤布功能失效

滤布兜水的根本原因是带滤机的润滑水及滤布、皮带的洗涤液在滤布上积聚,造成滤布局部下垂,在经过滤布托辊或压辊时,形成褶皱,长时间运行,褶皱部分就会爆裂,造成滤布功能失效,缩短滤布的使用寿命。

4.4 滤布跑偏极易造成滤布撕裂,吸收效果较差

碳酸氢钠悬浮液是通过布料箱溢流槽溢流到滤布表面上,在带滤机皮带向前运行的过程中靠真空机产生的真空抽滤滤饼中的水分,使之达到工艺指标要求。滤布的跑偏,极易导致滤布撕裂、滤布褶皱,不仅影响滤布的使用寿命还直接影响着滤饼水分的吸收效果。

4.5 耐磨带跑偏、打滑、拉断,连续平稳生产能力较差

在带滤机运行过程中,经常出现耐磨带跑偏、打滑、拉断情况,平均每半月一次,严重影响到设备的连续平稳生产,给设备平稳生产带来了诸多问题。

4.6 下料斗“飘碱“严重,污染环境,腐蚀设备

带滤机的碱饼经过卸料装置破碎后,进入下料斗落到三楼的输送带上,在下落的过程中,由于气流的反冲,造成细小颗粒的碱尘从下料斗的两侧源源不断冲出,造成周围尘碱较多,污染环境,腐蚀设备。

4.7 重碱输送带易跑偏,影响生产平稳

我司带式过滤机自2012年12月投用以来,带滤机下料斗下方的0#传送皮带在送碱至原有1#皮带过程中会出现严重跑偏现象,经常需要人工调整,如此反复,皮带容易造成磨损,时间久了会导致0#皮带撕裂,从而使带滤机无法正常工作,影响生产平稳。

5 工艺优化和设备改造

5.1 延长重碱的吸干面积,减少洗水量,降低重碱含水量

根据存在的问题进行专门优化技术研究及应用,具体的研究方向及措施如下。

1)延长重碱的吸干面积。将原三段洗水槽的位置移向下料端,一方面减少一、二、三段洗水槽的间距,另一方面增大重碱的吸干区的面积,延长吸干时间从而降低重碱的水分。

2)减少三段洗水量,目的是缩短洗水在滤饼表面的行程,进一步优化降低重碱水分控制手段。方法是:通过增加一条管道,将三段水分配到二段水,在稳定重碱盐分的基础上,尽可能减少三段水的水量,达到延长吸干面积,延长重碱的吸干时间,最终尽可能降低重碱水分。

3)提高母液的流速,缩短碱液的停留时间。方法是降低母液分离罐下行母液管,增加分离罐到母液桶的位差(比原来增加2m),增加母液的流速,加快出碱液的吸干,降低重碱的含水量。

5.2 解决带滤机皮带跑偏,延长皮带、滤布、耐磨带使用寿命

经过观察分析,带滤机皮带跑偏主要有以下几个因素:首先,是皮带中心与基座的中心不同心;其次,皮带张进度不够;再次,滤饼厚度偏差较大。第一个因素,可以通过调整皮带的托辊使之同心度一致。第二个因素,调节同步滚筒使之拉紧。第三个因素,调整布料器使之尽量均匀。经过实践,同时解决以上几点,较好的解决了皮带跑偏问题,延长皮带、滤布、耐磨带的使用寿命。

5.3 解决滤布兜水问题

消除滤布兜水最有效的办法是将滤布上的积水及时带走,经过车间团队的反复论证,找出滤布积水的根本原因是滤布本身的张紧度不够,滤布托辊之间的跨度大,造成滤布下垂力增加,最终引起水积聚。

首先,可以使用“真空吸水法”,“真空吸水法”是在洗水分离罐的人孔处安装两个接口,接两条软管,利用系统的真空吸走滤布上的兜水。但是“真空吸水法”有一个弊端就是带滤机空转,系统没真空时,滤布的积水无法清除。其次,在现有设备的基础上,增加两套滤布支承辊,达到张紧滤布,降低滤布的下垂力,彻底解决了滤布的兜水问题

5.4 解决滤布跑偏,提高吸收效果

经过分析研究,发现影响滤布跑偏的因素有以下几点:

1)皮带跑偏导致滤布跑偏,解决方法见5.2。

2)滤布兜水引起的滤布跑偏,解决方法见5.3。

3)滤布的纠偏装置失效,无法起到自动调整滤布的作用。解决办法,重新调整核对滤布纠偏装置,使之正常运行。

4)滤布张紧装置失效,在滤布运行一段时间后,滤布会被拉长,导致张紧装置失效,导致滤布跑偏。解决办法,可以通过将张紧装置的张紧度调至最小,调节从动滚筒段的手动张紧装置使滤布张紧。

5)滤布导向辊与滤布不垂直,导致滤布向一个方向跑偏。解决方法,逐个检查所有导向辊与滤布的垂直度,确保垂直。也可通过调整滤布导向辊偏移某一角度来解决滤布跑偏问题,视具体情况调整。

总之,通过以上分析以及解决办法可以较好的解决因滤布跑偏带来的负面因素,能提高吸收效果、降低重碱水分、延长滤布使用寿命。

5.5 解决耐磨带跑偏问题,增强设备连续平稳生产能力

耐磨带是与皮带直接接触,托着皮带沿着滑轨向前滑动。经过分析研究,导致耐磨带出现跑偏、打滑、拉断的原因主要有以下几个方面:首先,是皮带跑偏导致的耐磨带的跑偏,皮带承载的重量是通过12条支撑台耐磨带传送到滑轨上的,耐磨带是靠与皮带的静摩擦力随皮带向前滑动的,一旦皮带跑偏直接会导致耐磨带跑偏甚至被拉断。所以,要首先解决皮带跑偏问题,解决方法见5.2。其次,是耐磨带缺少润滑,甚至滑轨结晶导致耐磨带打滑跑偏。解决办法,就是在设备运行过程中,保障耐磨带滑轨里要有充足的润滑水,确保每个耐磨带润滑点都能得到良好的润滑。再次,就是耐磨带的张紧度不足,导致耐磨带跑偏。当耐磨带较松时,耐磨带会在尾轮滑轨端与皮带接触时,因摆动较大导致耐磨带偏离滑轨槽出现跑偏。可以通过改造设备来张紧耐磨带的张紧度,方法是将原有重锤导向轮与机架连接杆缩短50mm,将有效的张紧耐磨带,效果很好。

5.6 对下料斗改造优化,减少“飘碱”,美化环境,延长设备使用寿命

要想解决飘碱问题,最好是寻找一种方法,消除气体的对流。经过长时间对下料斗的结构以及对气流的分析研究,可以在下料斗两端飘碱严重的地方,各加装一套设备,使气体对流达到一种动态平衡状态。具体方法是在下料斗的两侧端插入一块长400 mm宽、300mm、厚度1mm的不锈钢钢板,既解决了飘碱问题,又不会挡碱。

5.7 解决重碱输送带易跑偏问题,提高生产平稳性

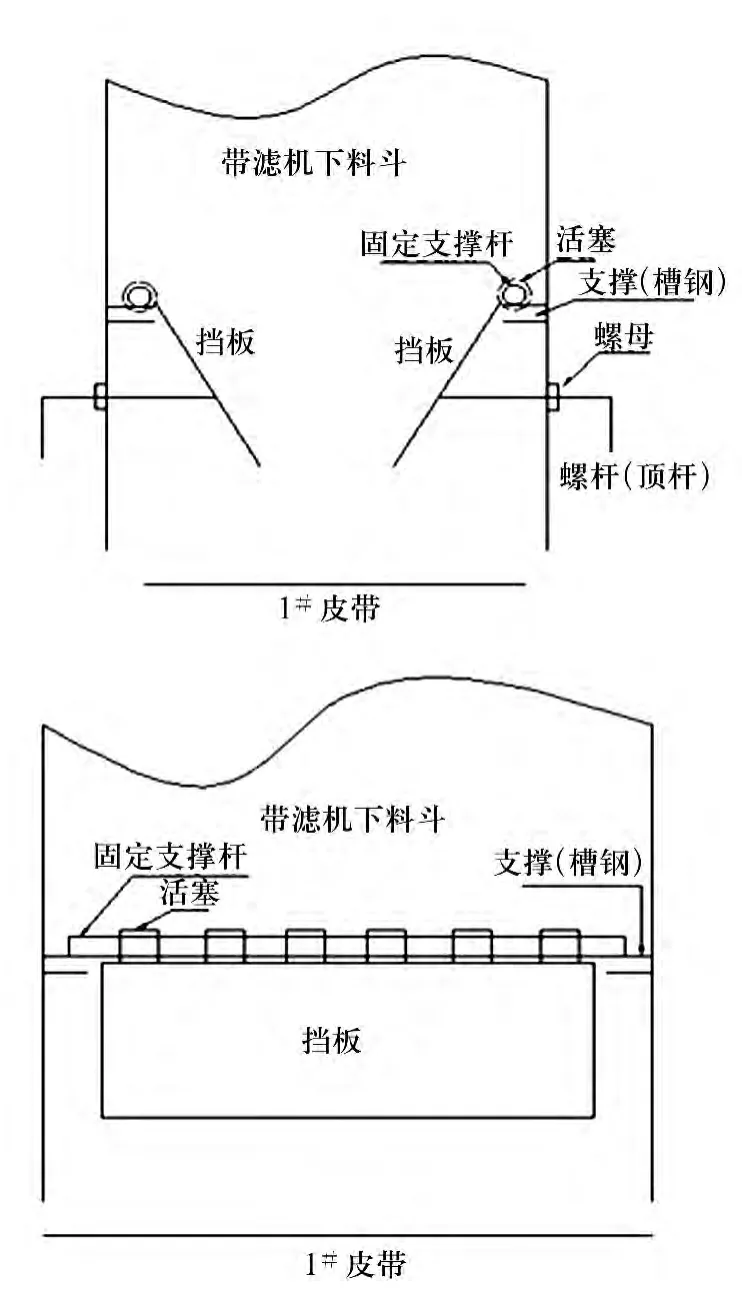

经检查发现,造成皮带跑偏的原因主要有两个:一是下料斗至0#皮带落差太大(达5m),碱落至皮带上会产生较大冲击力;二是带滤机下料斗下碱时碱无法落至皮带中央,使皮带运碱时承重不在中心处导致跑偏。通过研究分析,可以在下料斗底部加装档板解决这个问题,具体做法如下:用直径DN30的不锈钢管短接套在DN25的不锈钢管上(共6个),做成6个活接,活接下方焊接一块不锈钢板,再将DN25的不锈钢管焊接在原先准备好的槽钢支架上,这就可以做成活动挡板,挡板共做有两块,再在外部加装两个顶杆,调节顶杆位置就可以做到使碱落至皮带中央的同时还可以减少冲击力,从而解决皮带经常跑偏的问题。如图1所示。

现带滤机下料斗内已经设计安装了一套卸料纠偏装置,方案的实施解决了以下问题:较好的解决了0#皮带严重跑偏问题、减少了落地碱的产生,降低了操作人员劳动强度,减缓1#皮带的磨损,延长使用寿命,节约成本,保证生产平稳、减少检修维护次数。

6 结 语

总之,引进任何一种新设备都会经历了解——认识——掌握——再认识的一个不断循环的过程。吸其精华,为我所用,是我们引进新技术、新设备的重要目的。从目前情况来看,虽然经过了诸多的设备改造或工艺优化,设备运行得到了不断好转,但带滤机的生产能力、工艺指标还有进一步挖掘的潜能。所以,我们仍要在工作中继续探讨,不断挑战困难,把设备的优点充分发挥出来,不断实现高产、低耗、节能、安全、平稳运行的目的。

图1 皮带纠偏装置

——非均布滤饼的局部比阻与平均比阻的测定与计算方法