浓度和粒度对细粒煤滤饼结构影响的研究

陈茹霞,樊玉萍,冯泽宇,李剑波,董宪姝

(太原理工大学矿业工程学院,山西 太原 030024)

浓度和粒度对细粒煤滤饼结构影响的研究

陈茹霞,樊玉萍,冯泽宇,李剑波,董宪姝

(太原理工大学矿业工程学院,山西 太原 030024)

为了研究浓度和粒度对细粒煤滤饼结构的影响,对不同条件下的细粒煤进行真空过滤脱水,并采用电子显微镜和计算机图像处理技术对形成的滤饼进行孔隙结构分析,得到滤饼的孔隙率和分形维数,结合过滤速度、滤饼水分和干滤饼密度分析滤饼结构对过滤脱水的影响规律。结果表明:随着煤浆浓度的增加,滤饼的孔隙率减小,从而使过滤速度减小,滤饼水分和密度增大。同一滤饼从底层到上表面,孔隙率减小,分形维数增大。同时物料粒度越细,滤饼分形维数越大,孔隙率越小,特别是当粒度为-0.045 mm时,滤饼孔隙率只有5%左右,给细粒煤过滤脱水带来了很大的困难。

过滤脱水;图像处理; 孔隙率;分形维数

由于采煤机械化程度的不断提高,使得入选原煤中细粒煤含量逐渐增多,致使最终产品水分难以脱除,且煤质的降低和选煤过程中浮选药剂的残留等进一步加大了细粒煤脱水的难度[1-2]。在目前煤炭格局严峻的情形下,改善细粒煤脱水对提高产品质量,特别是降低产品的水分有着重大的意义[3]。

在固液分离中,过滤是一种以多孔材料为介质的有效的脱水方法。细粒煤脱水的过程往往伴随着滤饼的生成,一方面,滤饼的结构在很大程度上影响着过滤过程的进行,另一方面,随着固液分离的进行,液体的流动也影响着滤饼内部的结构,即二者互相影响,给研究带来了很大的困难[4-5]。在对滤饼结构的研究中发现,滤饼的孔隙率、孔隙的形状及其分布情况、比阻、渗透率等对流体的运动具有重要的影响[6-7]。而在众多的影响因素中,滤饼的孔隙率是影响细粒煤过滤性能最关键的部分,是滤饼最重要的结构参数。同时,滤饼孔隙的复杂不规则的形状也是影响滤饼过滤效果的重要指标[8]。罗茜等[9]研究了过滤理论与滤饼可压缩性的关系以及成饼过滤的堵塞机理,结果表明过滤介质的性质、料浆的性质以及滤饼的可压缩性等是影响过滤介质堵塞的主要因素。徐新阳等[10]人研究发现气压过滤条件下,滤饼具有一定的可压缩性并且滤饼结构为一种分形结构。赵扬等[11]人对不同压榨过程及压榨周期下滤饼的内部结构进行了研究,结果表明压榨可以降低孔隙率,提前压榨可以进一步降低孔隙率。石常省等[12]人对浮选精煤滤饼微观结构进行了分析,结果表明,随着浓度的增加,滤饼的比阻增大,同时滤饼的孔隙大小及孔隙率取决于滤饼的物料粒度。虽然前人做了不少关于过滤理论及试验的研究,但是对细粒煤的滤饼结构研究较少,特别是针对不同条件下滤饼的不同剖面孔隙结构的研究。本文针对不同浓度、不同粒度下的细粒煤进行了真空过滤脱水试验,通过Photoshop7.0以及MATLAB得到了不同浓度、粒度以及不同厚度下滤饼结构的变化规律,并且给出了不同条件下滤饼的对比图像,从滤饼微观结构解释了不同条件下的脱水效果,对工业生产起到一定的指导作用。

1 试验

1.1 试验原料

试验所用煤样为山西煤炭运销公司王家岭气煤-0.5 mm破碎级原煤,根据GB/T 30732-2014 《煤的工业分析方法》和GB/T 477-2008《煤炭筛分试验方法》对煤样进行工业分析和筛分试验,工业分析结果见表1,粒度组成见表2。由表2可以看出,该煤样中-0.045 mm粒级颗粒占25.35%,含量较多,且灰分高,增加了生产过程中脱水的难度。

表1 煤样工业分析结果

表2 -0.5mm原煤粒度组成

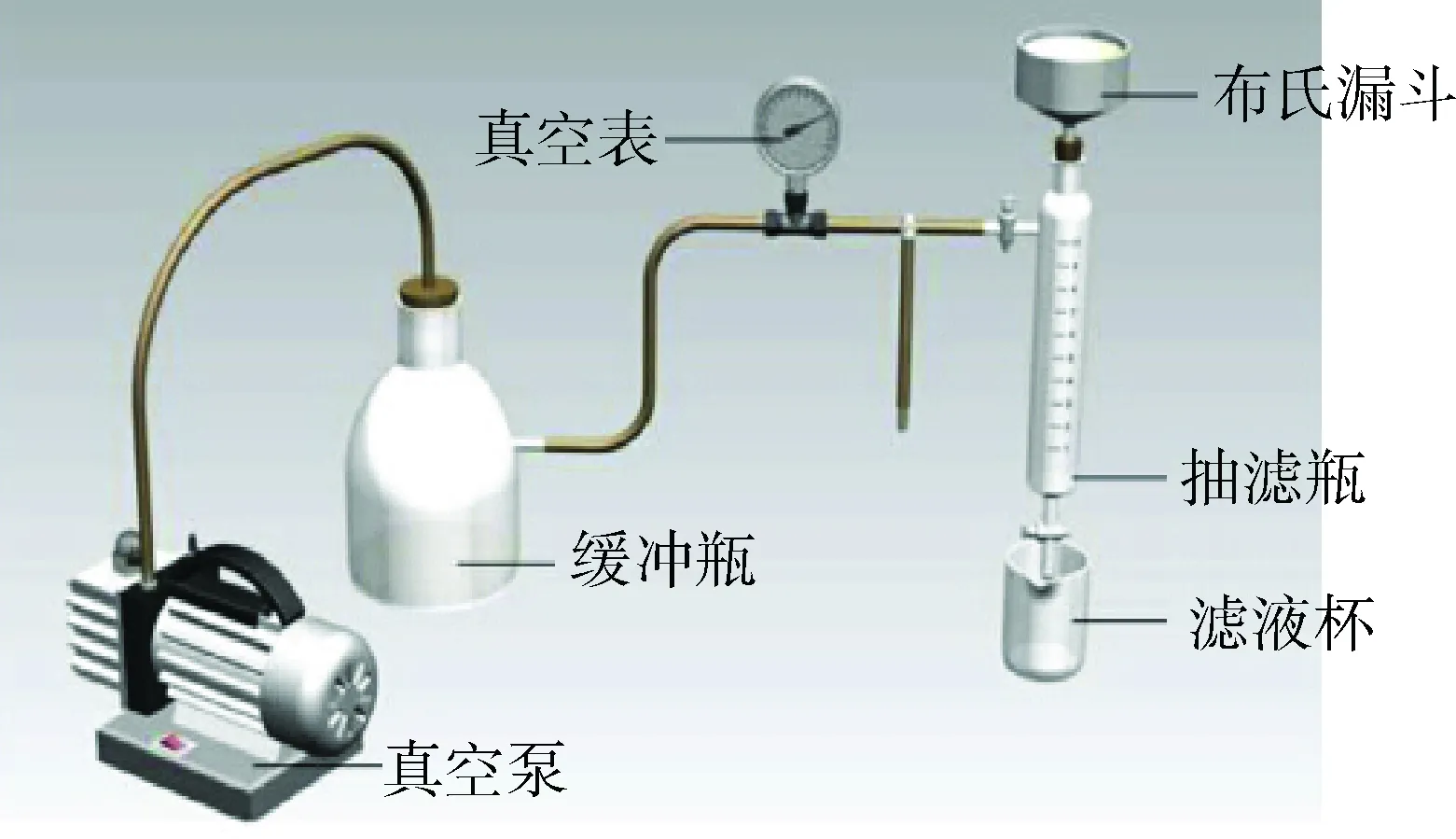

1.2 试验装置

试验所用装置见图1,该装置由上述六部分组成,各部分之间由橡胶软管连接。

1.3 试验方法

根据MT 260-1991《选煤厂煤泥过滤性测定方法》对煤浆进行过滤脱水试验。打开真空泵调节活塞使其真空度达到(4±0.1)×104Pa,将煤浆搅拌均匀,一次性注入布什漏斗中,并从液体计量管读取并记录滤液等体积所间隔的时间,直到滤饼表面可见水消失后再持续1 min,关闭真空泵。过滤结束后,取出滤饼,测量其厚度,然后将一部分滤饼依据GB/T 211-200《煤中全水分的测定方法》测得滤饼水分,滤饼剩余部分用于研究其结构,待滤饼剩余部分比较干燥时对其沿厚度方向进行切片,将切好的样品不经固化放置在空气中自然干燥,最终待样品完全干燥后,在安东星1000倍高清电子显微镜下观察并选择合适的区域及放大倍数拍摄照片,最后采用Photoshop7.0以及MATLAB分析得到滤饼孔隙率和分形维数。之后将滤饼各个部分进行烘干称重,用于计算干滤饼密度。

2 试验内容及结果分析

2.1 煤浆浓度的影响

2.1.1 不同浓度对煤浆脱水效果的影响

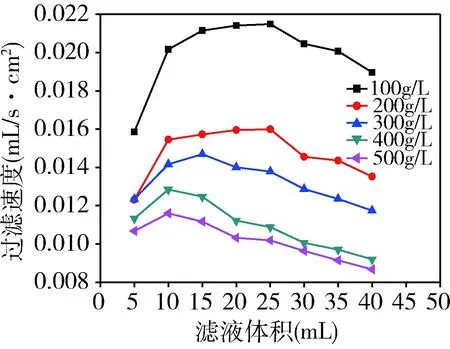

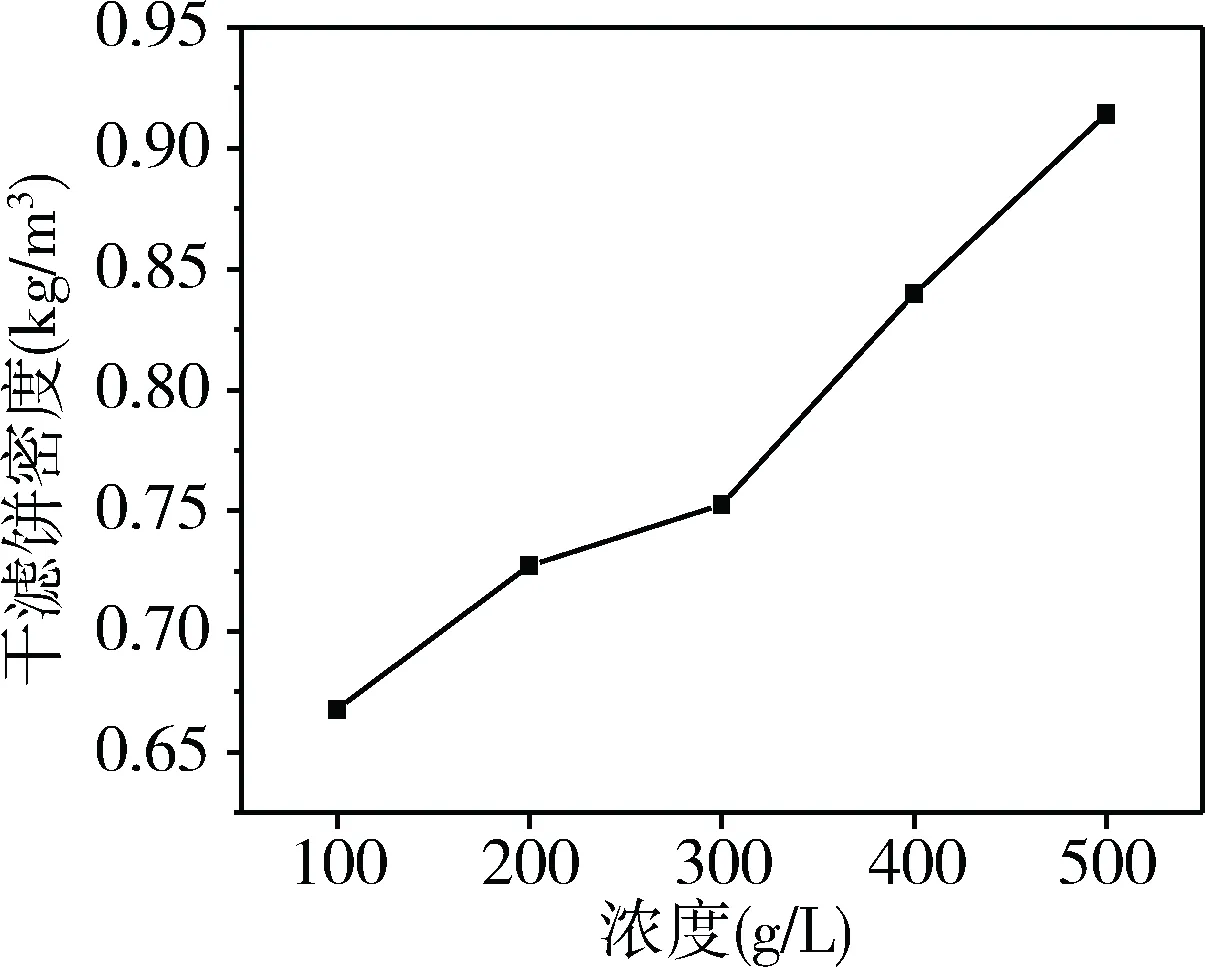

对浓度分别为100g/L、200g/L、300g/L、400g/L和500g/L的煤浆进行真空过滤脱水试验,试验结果见图2~4。

图1 过滤装置

图2 不同浓度下煤浆的过滤速度

图3 不同浓度下的滤饼水分

图4 不同浓度下的干滤饼密度

由图2~4可知,随着煤浆浓度的增大,经过过滤并烘干后所得滤饼的密度变大,即滤饼越密实,因此导致水分越不易穿过滤饼而脱除,煤浆的过滤速度越慢,最终带来滤饼水分的增加。所以在实际生产过程中,应该选择一个合适的浓度,比如300 g/L,这样既保证了一定的处理量,也确保了最终的产品的水分指标。

2.1.2 不同浓度下煤浆过滤滤饼孔隙结构的分析

对不同浓度煤浆过滤后的滤饼在距滤饼上表面一定距离的断面依次进行切片处理,以300 g/L的沿厚度方向的滤饼结构图像为例进行说明。图5是300 g/L滤饼从上到下的横切面的电子显微镜图像。

将图5中的照片用Photoshop7.0软件进行处理,首先将图片进行灰度处理,在灰度处理时根据图像真实情况设定阀值,所有灰度大于或等于阀值的像素被判定为特定物体(孔隙),其灰度值为255,否则这些像素点被排除在物体区域以外,灰度值为零,表示另外的物体区域(煤),由此得到黑白二值化图片,最后利用该软件的像素统计功能,求得滤饼的孔隙率。图6即为图5黑白二值化后的图片,其中白色部分为煤,黑色部分为孔隙[13]。

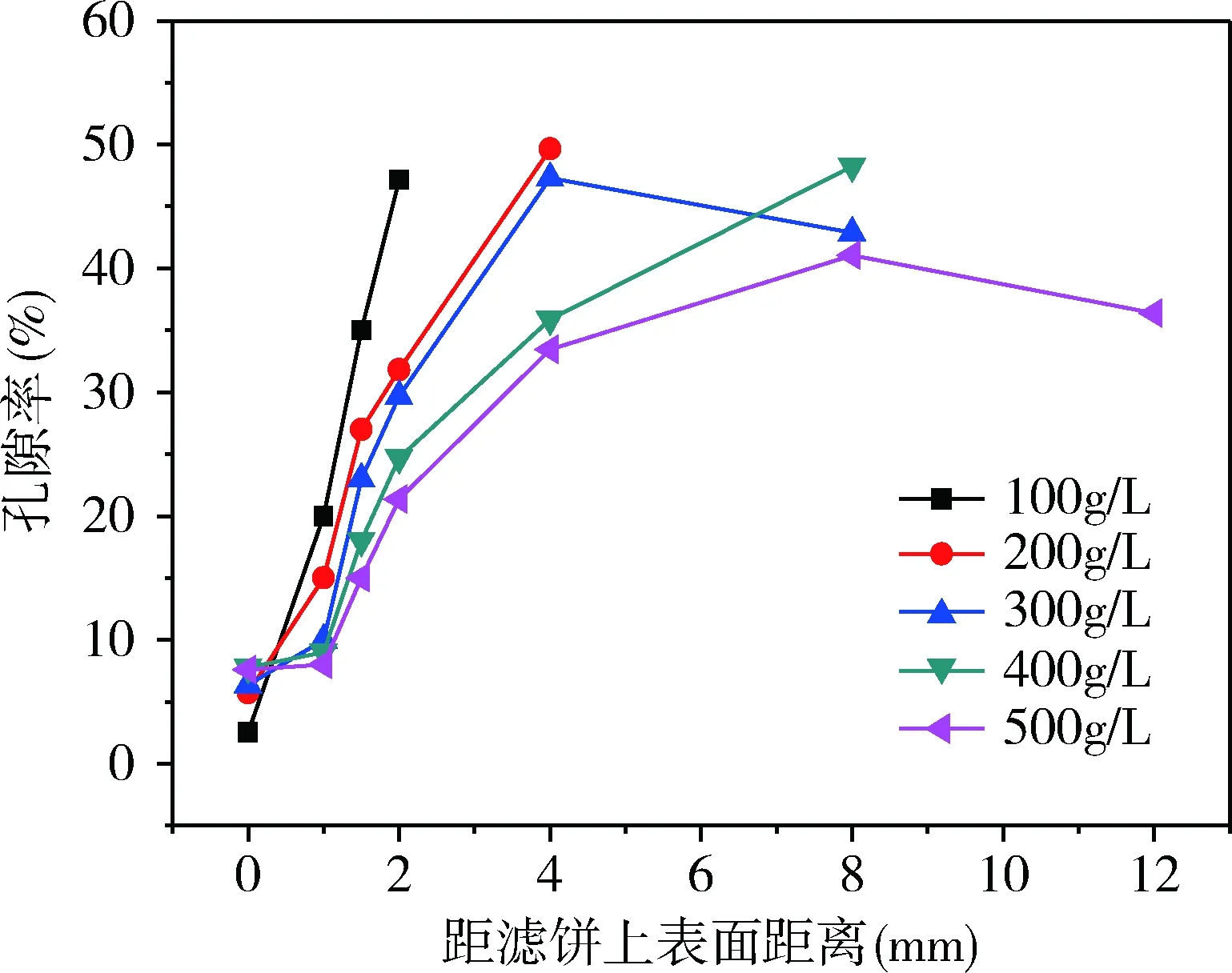

由图6可知,黑色部分(孔隙)所占面积越来越大,即孔隙率越来越大。根据各浓度级别下的滤饼图像分析结果,我们得到各浓度级别下滤饼沿厚度方向的孔隙率图,如图7所示。

由图7可知,滤饼的孔隙率从上表面到底层逐渐变大,主要是因为过滤过程中,先是粗颗粒沉降在介质表面,细颗粒逐渐沉积在已经沉积为滤饼的粗颗粒上面,但同时细颗粒由于具有加速度与能量而会部分透过粗颗粒形成的孔隙钻到下层,所以会出现到滤饼底层(与过滤介质接触的地方),孔隙率反而有所减小的情况。观察比较不同浓度煤浆形成的滤饼可得,对于同一位置而言,不同浓度的煤浆形成的滤饼孔隙率不同,而且浓度越小,孔隙率越大,这也就从微观层面很好地解释了煤浆浓度越小,过滤速度越快,滤饼密度越小,水分越低这一现象。其次,从孔隙率图中,可以看出不同浓度下滤饼厚度不同,浓度越大,滤饼越厚,水分穿过滤饼的毛细通道也就变长,完全从滤饼中脱除出去的时间就增加,包含在毛细孔道中的水分增多,因而增大了滤饼的最终水分。

图5 300 g/L滤饼横切面电子显微镜图

图6 300 g/L滤饼横切面二值化图像

滤饼的结构复杂并且不具有规律性,但其具有相当宽的自相似区间,是一种分形结构[14]。研究滤饼的分形维数可以很好地描述滤饼孔隙的形貌,并通过改变其孔隙的形状来优化脱水效果。

本文采用小岛法,即面积-周长法来计算滤饼横切面孔隙的分形维数,小岛法其实是一种依据测度关系求维数的方法,即若长度为L,面积为S,体积为V时,则通常会有如式(1)所示的关系。

L∝S1/2∝V1/3

(1)

若把具有Ds维测度的量设为X,则式(1)可扩展为式(2)。

L∝S1/2∝V1/3∝X1/Ds

(2)

式中:S为滤饼横截面孔隙的面积,用A表示;X为滤饼横截面孔隙的周长,用B表示。

将式(2)取对数可得式(3)。

(3)式中:Ds即为滤饼切面孔隙的分形维数;C为常数。只要求得面积A和周长B,即可求得滤饼分形维数Ds。

将300 g/L煤浆的滤饼从上到下的图像利用上述小岛法通过MATLAB编程求得滤饼结构的分形维数,结果见表3。

图7 不同浓度下滤饼的孔隙率

表3 300 g/L滤饼横切面的分形维数

距滤饼上表面的距离(mm)0248分形维数Ds1.561.381.371.33

由表3可知,同一滤饼从底层到上表面,分形维数越来越大,则滤饼的孔隙越不规则,孔隙内壁越粗糙,表面积越大。说明同一滤饼,水分通过上部分比下部分更艰难,同时上部分滤饼孔壁所滞留的表面水比下部分多,滤饼残留水分也越多。

2.2 细粒煤粒度的影响

2.2.1 不同粒度对煤浆脱水效果的影响

将不同粒度的样品配置成300 g/L的煤浆进行真空过滤脱水试验,试验结果见图8~10。

图8 粒度对煤浆过滤速度的影响

图9 粒度对滤饼水分的影响

图10 粒度对干滤饼密度的影响

由图8~10可知,随着粒度的减小,煤浆的过滤脱水速度减小,滤饼水分和密度变大。特别是粒度为-0.045 mm的煤浆过滤速度变化最为明显,该部分的煤浆在过滤开始时,过滤速度较大,主要是因为煤颗粒较小,在水中成悬浮状态,初始滤饼的形成速度慢,水分脱除较快,一旦滤饼形成之后,由于其粒度小,形成的滤饼致密,孔隙率低,所以严重影响后续的过滤速度。因此,该部分是影响细粒煤过滤速度与滤饼水分的关键。

2.2.2 不同粒度下煤浆过滤滤饼孔隙结构的分析

将各粒度的滤饼纵剖面在电子显微镜下观察拍照,结果如图11所示,黑白二值化处理得到图12。

图11 不同粒度滤饼的纵剖面电子显微镜图像

图12 不同粒度滤饼的纵剖面二值化图像

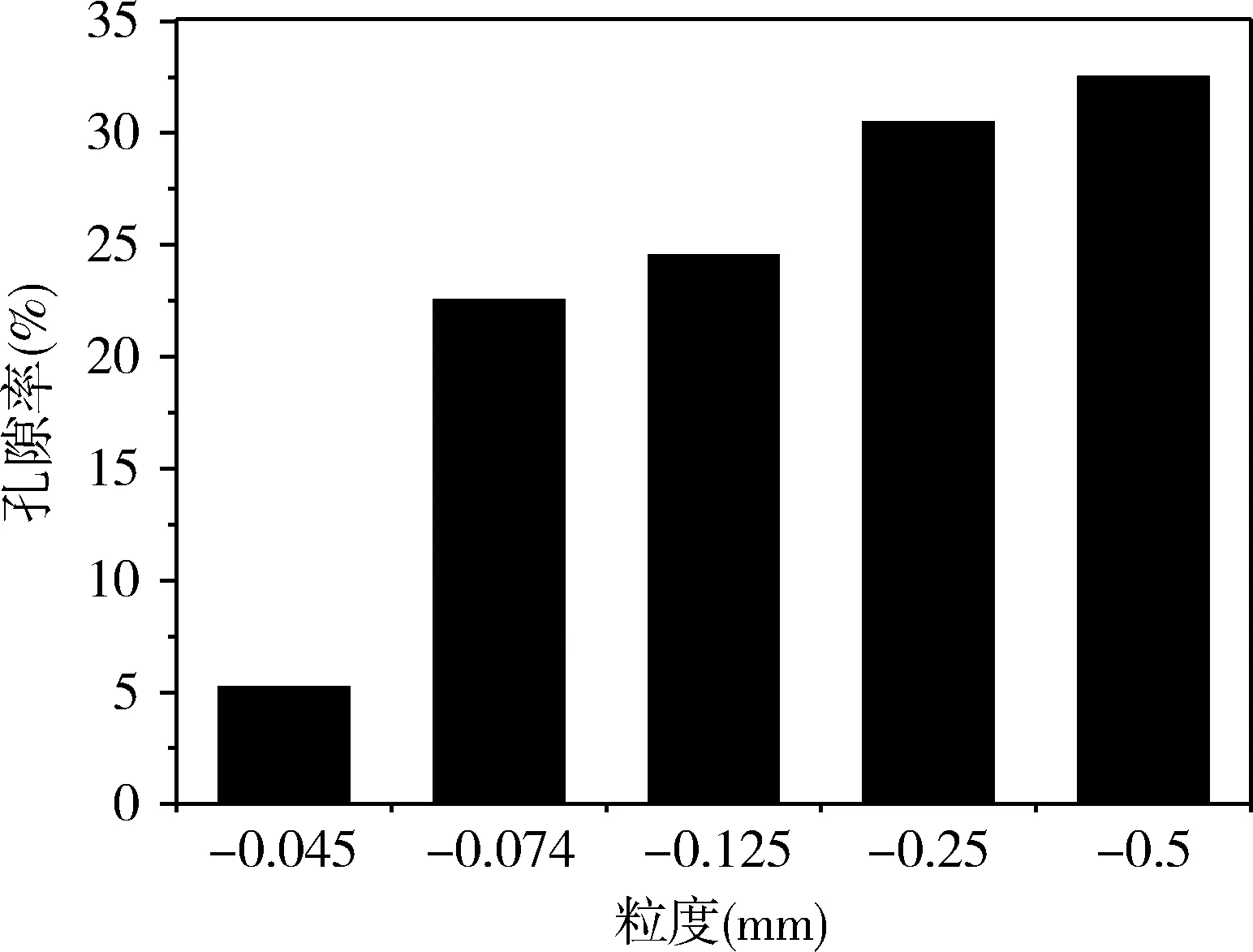

根据上述的滤饼图像分析结果,我们得到各粒度级别下滤饼纵剖面的孔隙率图,见图13。

图13 粒度对滤饼纵剖面孔隙率的影响

由图11~13可得,煤浆的粒度越小,所得的滤饼纵剖面孔隙率越小。特别是-0.045 mm粒级的煤浆所形成的滤饼孔隙率只有5%左右,远远低于其他粒级。滤饼的孔隙率受物料粒度的影响特别显著,细颗粒形成的孔隙率小,因而导致水分在滤饼内部的流动更困难。同时物料越细,形成的滤饼越密实,过滤比阻也会因此而增大,导致过滤速度减小,最终滤饼的水分增大。

将不同粒度级的滤饼纵剖面图像通过MATLAB求得分形维数,见表4。

表4 粒度对滤饼纵剖面分形维数的影响

由表4可知,粒度越小,滤饼的分形维数越大,滤饼的孔隙形状越不规则,表面积越大,所含水分越大,而且孔隙内壁越粗糙,其过滤速度也越慢,所以滤饼分形维数越小,越有助于过滤。

3 结论

通过对不同浓度、不同粒度的细粒煤进行过滤脱水试验,并结合Photoshop7.0和MATLAB对所得滤饼进行微观结构分析,得到以下结论。

1)针对粒度不均的煤浆形成的滤饼,滤饼的孔隙率从上到下逐渐增大,但由于会有部分细颗粒透过粗颗粒形成的滤饼层钻到下层,所以会导致滤饼底层孔隙率比上一层减少了3%左右。同时滤饼的分形维数从底层到上表面逐渐增大,孔隙不规则度变大,水分更不易脱除,说明改善滤饼上层的孔隙结构对优化脱水意义更大。

2)对不同浓度的煤浆形成的滤饼测定其微观结构,结果表明,随着浓度的增大,滤饼孔隙率逐渐减小,干滤饼的密度增大,影响过滤脱水效果,由此可得,选择合适的煤浆浓度对过滤脱水十分重要。

3)随着粒度的减小,滤饼的分形维数增大,孔隙

率减小,特别是煤浆粒度为-0.045 mm的滤饼纵剖面孔隙率变化特别明显,-0.074 mm滤饼的孔隙率为25.1%,而-0.045 mm的滤饼孔隙率直接降到了5.2%,这也就解释了该粒级的煤浆过滤速度远低于其它粒级,滤饼水分与密度高于其它粒级的原因,即-0.045 mm的细粒煤是影响煤浆脱水的关键部分。

[1] 张英杰, 巩冠群, 谢广元, 等. 细粒煤脱水研究综述[J]. 中国煤炭, 2010, 36(6):95-97.

[2] 郭玲香. 新型阳离子聚合物对细粒煤的助滤作用研究[J]. 中国矿业, 2000, 9(3):56-58.

[3] 赵振新, 马步伟, 朱书全. 褐煤脱水动力学性能试验研究[J]. 煤炭科学技术, 2012, 40(10):120-123.

[4] Fan Y, Dong X, Li H. Dewatering effect of fine coal slurry and filter cake structure based on particle characteristics[J]. Vacuum, 2015, 114:54-57.

[5] 王雪伟, 张文军, 胡格伟, 等. 煤泥离心过滤和机械压滤的滤饼层粒度分布及其影响[J]. 煤炭学报, 2014, 39(10):2087-2091.

[6] Zhang Yingjie, Gong, et al. Physical properties and filter cake structure of fine clean coal from flotation[J]. International Journal of Mining Science & Technology, 2014, 24(2):281-284.

[7] 许莉, 李文苹, 朱企新,等. 动态过滤滤饼结构的研究[J]. 流体机械, 2000, 28(5):26-28.

[8] Liu J, Li Y, Li Y, et al. Effects of pore structure on thermal conductivity and strength of alumina porous ceramics using carbon black as pore-forming agent[J]. Ceramics International, 2016, 42(7): 8221-8228.

[9] 罗茜. 成饼过滤中过滤介质阻力与堵塞研究的进展[J]. 过滤与分离, 2007, 17(3):37-45.

[10] 徐新阳, 徐继润, 邓常烈, 等. 气压过滤的成饼动力学及其滤饼的分形结构[J]. 化工学报, 1995, 46(1):8-14.

[11] 赵扬, 徐厚昌, 鲁淑群, 等. 滤饼微观结构及其测量结果的分析研究[J]. 流体机械, 2010, 38(8):31-37.

[12] 石常省, 谢广元, 张悦秋. 细粒煤压滤滤饼的微观结构分析[J]. 中国矿业大学学报, 2006, 35(1):99-103.

[13] 徐坦, 朱企新, 陈旭, 等. 滤饼结构造影测试的研究[J]. 化学工程, 2008, 36(2): 75-78.

[14] 徐新阳, 邓常烈, 罗茜, 等. 滤饼结构的分形研究[J]. 金属矿山, 1993(9): 42-46.

Study on the structure of fine coal filter cake based on concentration and particle size

CHEN Ruxia,FAN Yuping,FENG Zeyu,LI Jianbo,DONG Xianshu

(College of Mining Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

In order to study the effects of concentration and particle size on filter cake structure of fine coal, vacuum filtration of fine coal in different conditions was carried out, and the porosity and fractal dimension of the cake were obtained by electron microscopy and computer image processing technology. At the same time, the effects of the filter cake structure on filtration dewatering was investigated combined with the filter velocity, moisture content and density of filter cake. The results showed that with the increasing of the slurry concentration, the porosity of the filter cake reduced which led to the lower velocity and higher moisture content and density of cake. On the other hand, the results also proved that the porosity declined and the fractal dimension increased from bottom to top of a cake. And the finer particle size led to greater fractal dimension and smaller porosity. Especially, the porosity of cake was only 5.2% when its particle was -0.045 mm, which brought a lot of difficulties in filtration dewatering.

filtration dewatering; image processing; porosity; fractal dimension

2016-08-10

山西省自然科学基金项目资助(编号:2016011056);山西省社发攻关项目资助(编号:20130313001-2)

陈茹霞(1992-),女,山西稷山人,硕士研究生,主要从事细粒煤脱水与滤饼结构方面的研究。

董宪姝(1964-),女,教授,博士生导师,E-mail:13099093565@163.com。

TD926

A

1004-4051(2017)02-0133-06

——非均布滤饼的局部比阻与平均比阻的测定与计算方法