3-RRR刚柔并联定位平台优化设计及控制实验

鞠锦勇,李 威,王禹桥,刘玉飞,徐 晗

(中国矿业大学 机电工程学院,徐州 221008)

0 引言

并联定位平台是指具有两个或者多个自由度,通过两个或两个以上的分支运动链连接定平台与动平台,并以并联方式驱动的一类闭环结构[1]。并联定位平台是一种典型的并联机构,与传统的串联机构相比,并联机构具有结构紧凑作业面小、刚度大、动态特性好、承载能力高等优点,另外并联定位平台的末端误差不是所有运动关节的累积误差[2],因此定位精度也得到了很大的提高。目前,并联定位平台在精密机床、制造业、运动模拟等相关领域得到了广泛应用。

随着并联定位平台的发展,尤其是向着高精度、高速方向的拓展,对并联定位平台的机构也提出了新的要求,高精度必然要求结构更加精密、高速必然要求材质更加轻型。而并联平台材质的轻型化会加大机构部件的柔性、降低系统的固有频率,在高速运动下,容易产生弹性振动,影响平台的定位精度。并联定位平台的刚性运动与自身变形之间相互耦合而产生的动力学问题得到了越来越多的关注。邱志成[3]针对一种通过柔性关节连接的航天器刚柔耦合系统,讨论了柔性部件对系统稳定性和指向精度的影响;刘善增等人[4]通过建立空间有限元梁单元新模型,对空间刚柔耦合并联机构的固有频率进行了研究。总体而言,对刚柔耦合并联平台的研究目前仍处于起步阶段,这方面的研究对并联平台的高速、高精度发展具有重要意义。

并联定位平台可分为平面定位、球面定位以及空间定位平台,其中平面定位平台结构相对简单,在实际中应用最多。本文设计了一种3-RRR刚柔平面并联定位平台,并对柔性连杆进行优化设计,加工出实物平台并进行控制系统实验。

1 3-RRR刚柔并联定位平台设计及运动分析

本文设计的3-RRR刚柔并联定位平台如图1所示。平台具有三个自由度:动平台在x、y方向的移动以及绕z轴的转动。电机轴与主动柔性连杆采用固定副连接,动平台与从动柔性连杆采用转动副连接。通过协调三个电机运动,控制动平台的运动轨迹。

图1 3-RRR刚柔并联定位平台示意图

机构的运动分析,即求解机构关节输入与末端执行器输出之间的关系,是分析机构速度、加速度以及动力学特性的基础[5,6]。在实际应用中,往往是已知末端执行器期望轨迹,需要对机构输入件的运动状态进行设计,因此反解法比正解法更具有实际意义[7]。另一方面,对于并联机构,正解法十分复杂,所以本文采用反解法对并联平台进行运动学分析。

图1中,静平台A1A2A3是边长为L的等边三角形,动平台C1C2C3是半径为r的圆。动平台的位置用其中心点0的坐标(x,y)和矢量OCi(i=1,2,3)与x轴正方向之间的夹角θi表示。设矢量A1B1、A2B2、A3B3向径均为a;矢量B1C1、B2C2、B3C3向径均为b;矢量A1O向径为,幅角为1ψ;矢量A2O向径2R,幅角为2ψ;矢量A3O向径为3R,幅角为3ψ。由三个封闭矢量图A1B1C1OA1、A2B2C2OA2、A3B3C3OA3可知:将式(1)~式(3)分别在x轴、y轴上投影可得3个电机转角分别为:

2 3-RRR刚柔并联定位平台结构优化

对并联定位平台结构进行优化设计主要从平台承载能力、抗变形能力以及避免共振等方面考虑[8],具体包括:柔性杆铰接头形式、柔性杆件的尺寸。

2.1 铰接头形式设计

柔性杆件的铰接头形式一方面影响动平台的承载能力,另一方面铰接头的抗变形能力影响平台的精度,因此合理选择铰接头形式是设计并联定位平台的关键步骤。本文设计了三种铰接头形式,如图2所示。根据三种铰接头形式,建立并联定位平台模型,给模型施加重力场,在动平台上施加垂直于地面大小为10N的力,通过有限元分析铰接头、动平台的垂直位移以及铰接头所受的应力,结果如表1所示。

图2 铰接头形式

表1 三种铰接头方式有限元分析结果

通过分析表1可看出,方式1与方式2本质上是相同的,三种方式下铰接头与动平台的最大垂直位移基本相同,但是方式3铰接头所受的最大应力,明显小于前两者,因此在其他条件相同的情况下,本文采用方式3铰接头。

2.2 柔性杆尺寸设计

柔性杆件尺寸的设计主要考虑电机运行频率与并联定位平台固有频率的关系,避免发生共振现象。平台所用驱动电机为57系列步进电机,步距角为1.8°。其共振区一般为180pps~250pps(pulses per second),即在未细分驱动的情况下,共振转速区域为0.9r/s~1.25r/s;在8细分驱动下为0.1125r/s~0.15625r/s;在16细分驱动下为0.05625r/s~0.078125r/s;在32细分驱动下为0.028125 r/s~0.0390625r/s;另外,步进电机在低频工作时,存在低频共振现象,所以,应避免电机在低频状态下工作。

定位平台主动杆驱动速度设计为5°/s,此时步进电机转速为0.0139r/s,与上述共振区很接近,且属于低频工作,所以应避免电机在这个转速下工作。通过在电机与主动杆之间增加减速器,选择减速器减速比为198,则电机转速为2.75r/s,考虑定位精度问题,采用32细分驱动,则电机转速为88r/s,此时,电机运行频率和共振区较远,不会引起共振。

将并联定位平台做适当的简化,利用有限元方法[9],分析在不同连杆参数下平台的各阶模态和共振频率,找出具有较优频率特性的结构。同时考虑设计运行速度下、不同细分数下电机的运行频率,避免该频率与平台各阶模态频率相近,从而达到避免共振的目的。为方便起见,主动杆和从动杆设计为等长等厚等宽,选取10组杆件尺寸,如表2所示,分析不同杆长、杆宽、杆高对平台模态的影响。

表2 杆件尺寸列表

取并联定位平台前六阶模态进行分析,由图3可知,平台各阶频率和杆长基本呈线性关系,且变化不大。各阶频率距离电机运行频率都较远,因此杆长因素对平台的振动影响较小。

图3 杆长对并联平台前六阶固有频率的影响

图4 杆宽对并联平台前六阶固有频率的影响

由图4可看出,杆宽设定为3mm时,平台3、4阶频率和16细分驱动下电机运行频率较接近,其1、2阶也基本与8细分驱动下电机运行频率相同。杆宽为4mm时,平台各阶频率都能较好地避开电机运行频率。同时为了以后研究动平台振动的方便,杆的刚度不宜过大,否则在实验中观察测量平台的振动比较困难,因此设计杆宽为4mm。

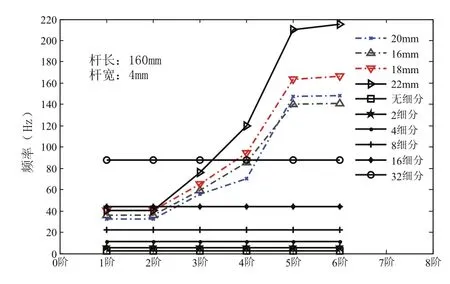

图5 杆高对并联平台前六阶固有频率的影响

在图5中,杆高为18mm和22mm时,平台的4阶频率和32细分驱动下电机运行频率较接近。杆高为16mm时,1、2阶频率又和16细分驱动下电机频率较接近,故优选20mm杆高。综上分析,本实验平台选择160mm×4mm×20mm的杆,在这个参数下平台的各阶固有频率和电机运行频率保持了较大的差距,避免了平台运行时共振现象的发生。

3 3-RRR刚柔并联定位平台控制实验

根据定位平台优化设计结果,加工3-RRR刚柔并联定位平台,如图6所示。选用步进电机型号为57GP198B12,驱动器型号为KD-2MD530,控制单元采用乐创自动化的MPC08SP运动控制卡,利用3个拉线式位移传感器(型号:PID-20-P),测量精度为0.01mm,对动平台位置进行检测。

图6 3-RRR刚柔并联定位平台实物图

为了验证运动分析结果,基于LabVIEW设计平台控制系统并进行控制实验[10],控制系统原理图如图7所示。

图7 控制系统原理图

设定期望轨迹为半径为15mm的圆弧曲线,根据1中推导的定位平台反解公式,控制步进电机,实验结果如图8所示。

图8 定位平台实验曲线

由图8可知,动平台实际运动曲线与仿真曲线基本重合,验证了运动学分析的结果。同时,动平台在运动过程中振动很小,进一步说明了平台结构优化设计的合理性。实际运动曲线与仿真曲线存在一定的偏差,主要是由于平台加工精度、传感器延时、减速器齿轮间隙等原因造成的,有关齿轮间隙补偿将在以后进一步分析。

4 结论

本文设计了一种3-RRR刚柔并联定位平台,通过对平台进行反运动学分析,推导出了各电机输出转角与动平台轨迹的关系。通过有限元分析,对柔性连杆铰接头进行了优化设计,确定了铰接头形式。比较不同杆长、杆宽、杆高对平台固有频率的影响,以避开电机运行频率、避免共振为优化目标,得到了最优的杆件尺寸:160mm×4mm×20mm。实验结果表明,动平台实际运动曲线与仿真曲线基本重合,平台运行过程中振动很小,验证了运动学分析结果以及平台结构优化设计的有效性。

[1] Meng X.D,Gao F,Wu S.F. Type synthesis of parallel robotic mechanisms: Framework and brief review[J].Mechanism and Machine Theory,2014,78:177-186.

[2] 殷宝麟,姜国栋,于峰,于影,梁艺.3-RRR型并联机构运动学研究[J].佳木斯工学院学报(自然科学版),2011(5):703-706,709.

[3] 邱志成.刚柔耦合系统的振动主动控制[J].机械工程学报,2006,42(11):26-33.

[4] 刘善增,朱真才,余跃庆,刘初升,张连杰.空间刚柔耦合并联机构系统的频率特性分析[J].机械工程学报,2011,47(23):39-48.

[5] Arakelian,V.H,Smith,M.R. Design of planar 3-DOF 3-R R R r e a c t i o n l e s s p a r a l l e l m a n i p u l a t o r s[J].Mechatronics,2008,18(10):601-606.

[6] 周结华,彭侠夫,仲训昱.空间3自由度冗余驱动并联机构的运动学分析[J].四川大学学报(工程科学版),2012,44(2):221-226.

[7] 黄晓宾,郭钢.六自由度3-PRPS并联机器人工作空间分析[J].机械制造与自动化,2013,42(1):143-144,189.

[8] 贾晓辉,刘今越.3-prr柔性并联机构的优化设计[J].机械设计,2014(1):26-29.

[9] 高东强,张希峰.基于ANSYS Workbench的测量仪立柱动态特性分析及优化[J]. 制造业自动化,2014,36(10):128-130.

[10] 贾培刚,何思锐,段兰.基于LabVIEW的多路数据实时处理系统设计[J].制造业自动化,2014,36(9):128-130.