夹紧机械手的设计与优化

信义兵,高跃飞,刘海涛

(中北大学 机电工程学院,太原 030051)

0 引言

夹紧机械手是在夹具设计、机床、煤矿机械领域中应用比较多的一种机构[1]。它作为直接的执行机构,本身的形状、重量对整个系统的性能有着直接的影响。传统设计方法往往受经验的影响比较大,而且设计结果与实际情况有很大出入,费时费力,本文针对目前夹紧结构设计中难于同时保证重量轻且刚度高的问题,提出了应用现代设计方法对机械手结构进行优化的方案。首先通过UG对夹紧机械手进行虚拟建模,并以ANSYS Workbench软件作为分析平台,对机械手结构进行静力学分析以及拓扑优化,找出结构的薄弱部位和设计缺陷,并对原有结构加以改进,得出了较为满意的设计结果,不仅降低了产品的开发费用,而且大大提高了产品设计的效率和品质。

1 夹紧机械手设计与受力分析

1.1 夹紧机械手力学分析

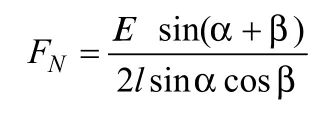

图1中,连杆3分别通过圆柱销与夹紧手指4和活塞杆1相连,形成O、O1、O2、O3四个回转支撑点,通过活塞杆1的上下运动带动连杆以及夹紧手指实现对工件5的夹紧与松开。活塞杆的驱动力F来自于液压缸的作用力。夹紧力FN与驱动力F的比值称为增力比,增力比的大小是衡量夹紧机构的一项重要的指标,在夹紧力不变的情况下,增力比越大,驱动力越小,机械效率也就越高。当图中时0≈α,机构处于自锁位置,此时如果活塞杆继续向下运动,反而会使夹紧手指松开,所以当夹取不同规格的工件时,需要更换不同的夹紧手指。

图1 夹紧机械手结构简图与三维模型

所以:

工件所需夹紧力的大小可由下式计算:

其中N1为安全系数;N2为工况系数,主要考虑工件在搬运过程中加速度对夹紧机构的影响;N3为方位系数;G为工件质量(kg),本设计中取工件的质量为14kg。考虑到夹紧力过大有可能导致工件的损坏,最终确定FN=950N。

结构参数确定后由公式可以得出驱动力F=452N。考虑到液压缸的传动效率,液压缸的实际驱动力Fsj要大于计算所得到的力F,即,η传取0.85,故Fsi=532N。

1.2 夹紧液压缸的选择

本文选择双作用液压缸作为夹紧机械手的动力源[2],缸筒与支架固定,由活塞杆实现载荷的驱动。工作原理如图2所示。

图2 双作用液压缸工作原理图

当A口进油B口出油时,活塞杆伸出;当B口进油A口出油时,活塞杆收回,从而实现活塞杆的正反两个方向的运动,并带动夹紧手指的开启与关闭。

2 有限元模型的建立以及静态分析

1)有限元模型的建立

ANSYS Workbench支持导入各种CAD软件创建的几何模型,本文基于UG软件建立了夹紧机械手三维模型,并对模型进行了适当的简化,但建模过程中,简化要尽可能的少,这样才能真实地反应机构的实际情况,本文主要对液压缸进行了适当的简化。然后将UG中已经建立好的三维模型导ANSYS Workbench中,分析模块选择“Static Structural”。

2)材料属性

首先定义夹紧机械手零件的材料属性。结构主要由45钢制造,主要力学性能:弹性模量为200GPa;泊松比为0.3;密度7850kg/m3,强度极限为450MPa。

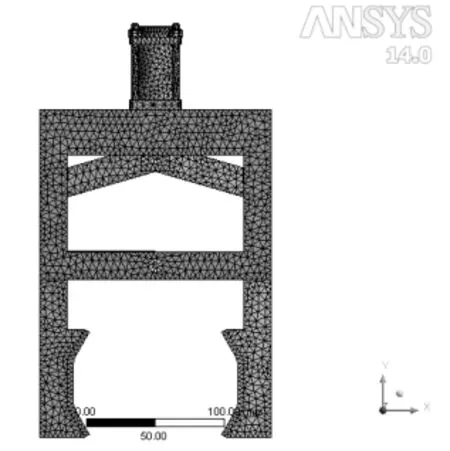

3)网格划分

网格质量是影响计算精度的重要因素,网格的划分也是整个有限元分析中最耗时的一个环节,由于机械手结构模型比较简单,所以本文直接利用软件默认的自由划分网格的方法进行网格划分,并通过拖动Relevance滑块来实现网格的细化与粗糙。最后得出机械手的网格如图3所示,其中单元数为22665,节点数为45830。

图3 夹紧机械手的网格划分结果

4)载荷的计算和约束的施加

根据夹紧机械手实际工作情况,只需在夹紧手指X方向上施加载荷大小为950N,在活塞杆的上表面施加全约束(Fixed Support)。

图4 机械手的静态变形图

图5 机械手的静态应力图

计算后发现,最大变形为0.3186mm(如图4所示),出现在夹紧手指的最底部; 机械手的最大Mises应力为123.2MPa(如图5所示),出现在夹紧手指的直角处;安全系数为:n=450MPa/123.2MPa=3.65,大于强度评判标准2.5,测得机械手的重量为5.87kg,由以上数据可知机构有明显的应力集中现象,所以有必要对其进行优化设计。

3 拓扑优化设计

拓扑优化是的目标是寻找承受单载荷的物体的最佳材料分配方案。这种方案在拓扑优化中表现为“最大刚度”设计或“最小应变能”设计[3]。基于密度函数建立线弹性结构拓扑优化设计在静力状态下的数学模型可以表示为:

本文设置重量减少20%为优化目标,对夹紧机械手进行拓扑优化,项目模块选择“Shape opitimization”,其余设置均与静力学分析一样,最后的优化结果如图6所示。

图6 拓扑优化结果图

图7 改进后机械手三维模型

箭头所指的深色部分即为可以切除的部分,其余为保留的部分。由于拓扑优化后的模型的形状不规则,考虑到夹紧机械手的实际工作情况,不能将深色部分全部切除,所以只对模型中部分零件进行改进,主要对活塞杆、夹紧手指、支架进行改进,改进后的模型如图7所示。

为了直接反映原结构与改进结构的差异,再对改进后的模型进行静力学分析,约束设置与载荷条件完全与原结构相同。图8即为改进后机械手的静态变形图。

图8 改进后机械手的静态变形图

通过对比可以发现,改进后的结构总变形和等效应力均有所下降,质量满足设计减重20%的要求,优化取得了一定的成效。

表1 优化结果对比

4 结束语

应用ANSYS Workbench的Shape opitimization功能模块, 对夹紧机械手进行拓扑优化分析,根据优化结果,在满足机械手整体强度指标的前提下,对机械手部分结构进行改进,减轻了其自身的质量,提高了产品设计效率[4]。

计算结果也表明采用拓扑优化设计在提高机械手结构的整体性能方面具有积极的作用,该方法切实可行,同时也对同种零件的轻量化提供了一定参考。

[1] 席晓燕.基于ADAMS的矿用夹紧机构的优化与动力学分析[J].煤矿机械.2014(1):62-64.

[2] 臧克江,陈晶,王跃辉,等.液压缸[M].北京:化学工业出版社,2009.

[3] 关英俊,辛宏伟,赵贵军,等.空间相机主支撑结构拓扑优化设计[J].光学精密工程.2007(8):1158-1162.

[4] 浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010:243-245.