基于灵敏度分析的机床床身多目标优化研究*

刘成颖,谭 锋,王立平

(1.清华大学a机械工程系;b.精密超精密制造装备及控制北京市重点实验室,北京 100084;2.电子科技大学机械电子工程学院,成都 611731)

基于灵敏度分析的机床床身多目标优化研究*

刘成颖1a,1b,谭 锋2,王立平1a,1b

(1.清华大学a机械工程系;b.精密超精密制造装备及控制北京市重点实验室,北京 100084;2.电子科技大学机械电子工程学院,成都 611731)

为了找到对某卧式加工中心床身结构性能影响较大的尺寸参数,对床身结构尺寸进行灵敏度分析,确定了对床身质量及一阶固有频率灵敏度较大的尺寸参数。以灵敏度较大的尺寸参数作为设计变量,考虑床身的质量及一阶固有频率,利用响应面法对床身进行多目标优化求解,得到了一组最优的尺寸参数。对优化后的床身结构进行有限元分析,结果表明,优化后的床身质量减轻了171kg,并且其静、动力学性能得到了明显改善。对优化前后的整机进行谐响应分析,发现参考点的最大振幅得到了大幅下降,极大地改善了机床的动态性能。

灵敏度;机床床身;多目标优化;动态性能

0 引言

床身作为机床整机的重要结构件之一,其作用在于支撑工作台,连接立柱等关键零部件,同时承受机床静载荷以及在加工时产生的切削负载。床身静、动力学性能的好坏直接影响整机的加工性能,因此有必要对床身结构进行优化[1]。

目前,针对床身的优化多数学者只停留在对结构的单件进行分析及优化,并且优化时只考虑床身的单一性能,缺乏对床身结构性能的多目标优化,更缺少对床身优化后的整机进行深入分析[2-3]。在床身结构优化方法的研究中,基于元结构优化设计[4]的应用较多,但大多学者都是利用元结构进行床身结构的设计,没有在此基础上进行更深入地优化与分析[5-6]。尺寸灵敏度分析及优化作为一种有效的结构优化手段,在床身的结构优化设计应用中已日益广泛[7-9]。床身结构通常较为复杂,可优化的尺寸参数较多,采用灵敏度分析时,参数过多会使得计算量加大,参数较少有可能找不到对结构性能影响较大的尺寸参数,使得结构的性能改善不明显。因此,尺寸参数的选取对提高计算效率以及有效地改善结构性能至关重要。

本文以某卧式加工中心的床身结构为优化对象,采用尺寸灵敏度分析法找出对床身质量、一阶固有频率影响较大的尺寸参数,以这些尺寸参数为设计变量,对床身进行多目标优化。分析结果表明,优化后的床身结构静、动力学性能得到了明显改善,并且整机的动态性能也得到了大幅改善。

1 床身结构尺寸的灵敏度分析

1.1 设计变量对结构固有频率的灵敏度

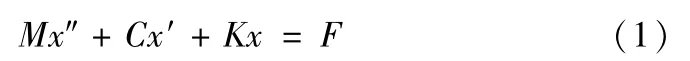

根据振动理论,多自由度离散系统的动力学方程为:

式中:M—系统的质量矩阵;C—系统的阻尼矩阵;K—系统的刚度矩阵;F—系统所受的动载荷;x—离散系统质量的位移。

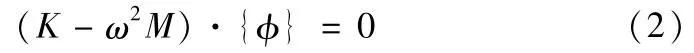

忽略阻尼的影响,结构的模态频率与外载荷无关,可得到特征方程:

对式(2)进行求解,可得:

式中:ωi—结构第i阶振动频率;φi—第i阶振型向量。

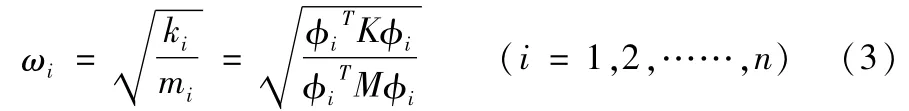

结构的质量、静刚度为设计变量λ(λ1,λ2,……,λs)的函数,通过对各设计变量求偏导,可得到相应设计变量对结构质量、静刚度的灵敏度。根据结构的质量矩阵、刚度矩阵关于振型向量正交的性质,将式(2)两端对λ进行求导可得:

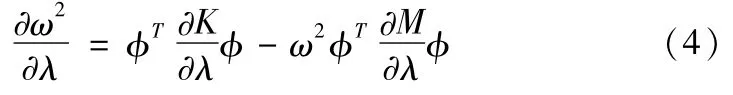

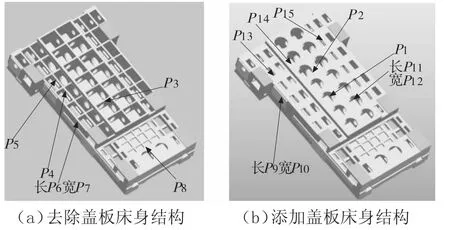

将ω=2πf代入式(4),可得到设计变量对固有频率的灵敏度为:

1.2 尺寸灵敏度分析

本文所研究的床身来源于某卧式加工中心,如图1所示。该机床主轴最高转速为12000r/min,X、Y、Z三个方向的运动行程分别为1000mm、900mm、900mm。

图1 某卧式加工中心整机结构图

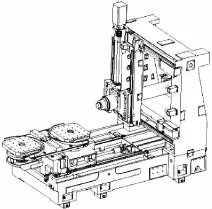

该机床床身的结构如图2所示,床身内部由纵横交错的筋板组成,筋板上开有矩形清砂孔。工作台在承载区1可沿滑动导轨进行移动,承载区2的端部承受来自立柱等零部件的重力作用,非承载区端部连接交换机构。

图2 床身结构图

文献[4]指出,结构一旦受载变形,首先会向与低阶振型一致的方向变形,因此机械结构的静刚度优化可通过其低阶固有频率的优化来实现。因此,这里只针对设计变量对床身的质量及基频的灵敏度进行分析。基于元结构的床身结构优化设计指出,圆形清砂孔优于矩形清砂孔,因此将原始床身结构承载区1与承载区2中间部位的矩形清砂孔改为圆孔,两侧由于矩形孔的长度尺寸较宽度尺寸大很多,故不作改动,在此基础上对图3所示的床身结构尺寸做灵敏度分析。

进行灵敏度分析的尺寸包括承载区1的8个圆孔直径P1、承载区2的6个圆孔直径P2、两列纵向孔直径P3、承载区1的三排横向孔直径P4、承载区2的两排横向孔直径P5、左右两端对称的各五个矩形孔长P6与宽P7、非承载区两圆孔直径P8、左端盖板上共14个矩形孔长P9与宽P10、右端盖板上共14个矩形孔长P11与宽P12。通常结构的外形尺寸对其固有频率影响较大,但考虑到床身外形尺寸的改变会造成装配关系的尺寸发生变动,因此这里将分析床身左端在高度方向上的盖板厚度P13、中间部位的盖板厚度P14以及右端的盖板厚度P15的灵敏度。

图3 床身结构尺寸参数图

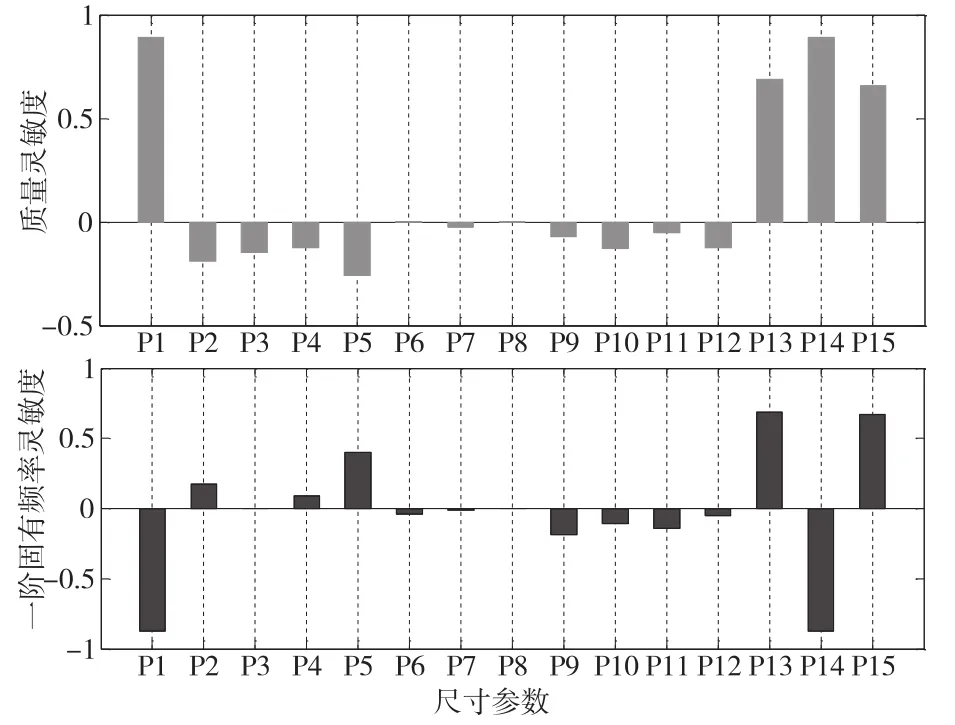

利用Pro/E与ANSYS软件对上述尺寸进行灵敏度分析,如图4所示,对床身质量及一阶固有频率影响都较大的尺寸为P1、P2、P4、P5、P9、P10、P11、P12、P13、P14、P15。其中三个盖板的厚度、承载区1的圆孔直径以及承载区2的两排横向孔直径对床身固有频率及质量影响最大。

图4 床身尺寸灵敏度

2 床身模态分析及优化

2.1 原始床身结构模态分析

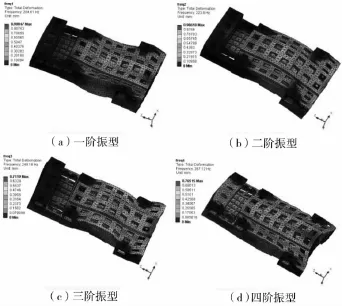

对图2所示的床身进行模态分析。设置床身材料为铸铁 HT250(密度为7200kg/m3,弹性模量为110GPa,泊松比0.28),对床身与地面通过垫铁连接的六个面施加全固定约束,分析床身的前四阶固有频率,得到床身的前四阶振型。如图5所示,床身的基频在204Hz左右,该频率接近机床的最大激振频率200Hz,因此需要提高床身的基频使其远离最大激振频率。床身的第一阶振型表现为以承载区1为主的沿Y方向的上下振动,同时承载区2也有类似的振动,由于图3所示的床身其振型与原始床身结构类似,从图4中可看出两个承载区部分尺寸灵敏度较大。因此,结构振动较大的部位尺寸对其固有频率影响较大,这些尺寸应作为优化参数。

图5 原始床身前四阶振型

2.2 响应面法的多目标优化

为了减轻床身的质量同时又提高床身的刚度,需对床身进行多目标优化。多目标优化问题存在多个可行解,可行解组成的集合叫做Pareto优化解集。响应面法是一种采用试验设计理论对指定的设计点集合进行试验,得到目标函数和约束函数的响应面模型,来预测非试验点响应值的方法[10]。响应面法针对多目标优化能够有效地找到可行解集中更优的设计点。

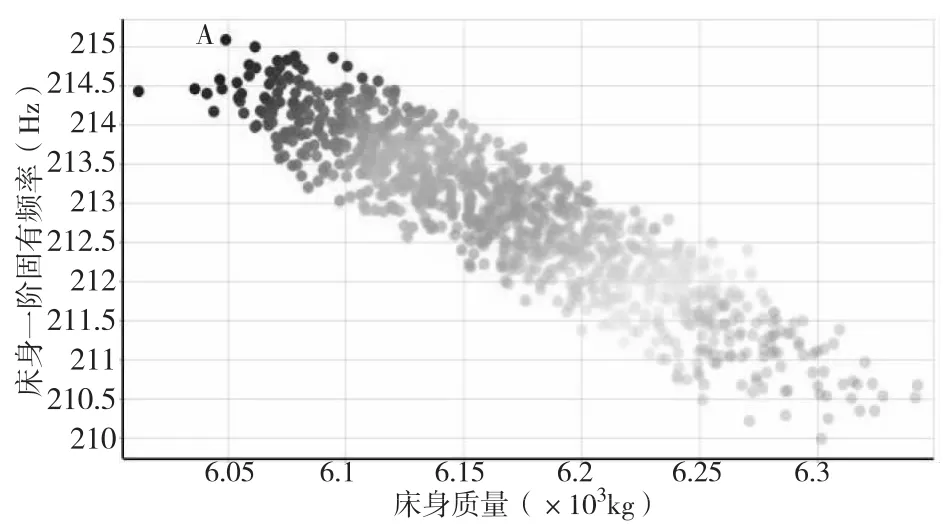

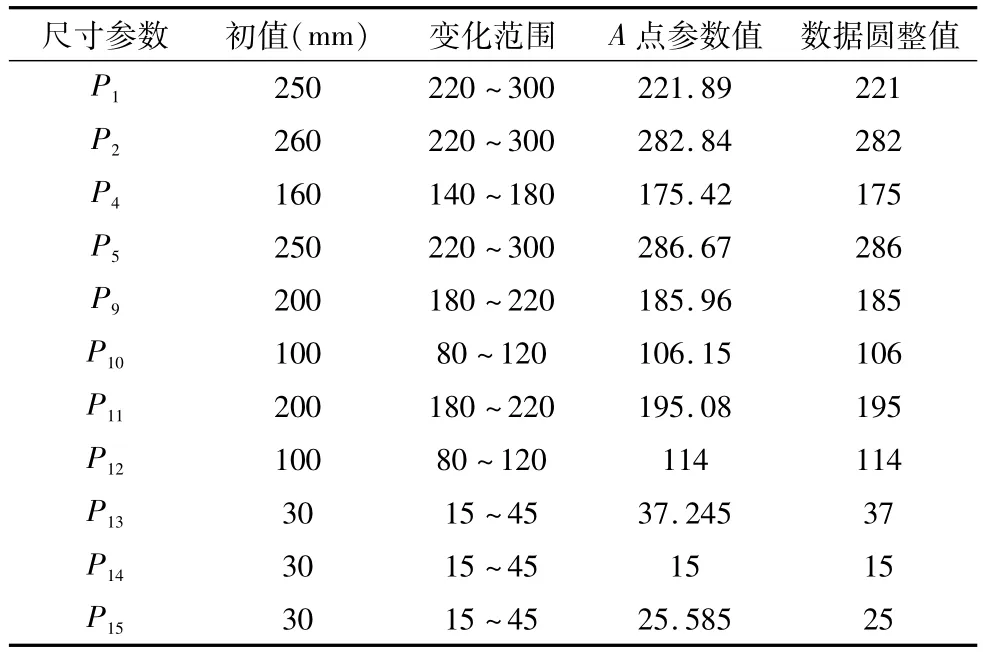

利用ANSYS软件嵌入Pro/E中,对图3所示的床身结构进行多目标优化,以灵敏度较大的P1、P2、P4、P5、P9、P10、P11、P12、P13、P14、P15这11个尺寸作为设计变量,以床身质量最小同时一阶固有频率最大为目标函数,优化结果如图6所示。选择图中频率较大而质量又较小的A点所对应的尺寸参数值作为床身尺寸优化的最终结果,如表1所示。

图6 床身多目标优化解集

表1 床身结构尺寸多目标优化结果

3 床身优化结构的验证

3.1 床身优化后单件的验证

在机床主轴三个方向各施加2500N的切削力,同时在工作台上施加三个反方向的切削力,考虑工作台在床身滑动导轨两端及中间位置时床身的静力变形情况,床身优化前后的质量及静力变形值如表2所示。从表中可看出,优化后床身的质量得到了减轻,并且三个位置处的静力变形值均减小,说明床身的静刚度值得到了提高。这说明在节省床身材料成本的前提下,床身的静力学性能得到了改善。

表2 床身优化前后质量及静力变形

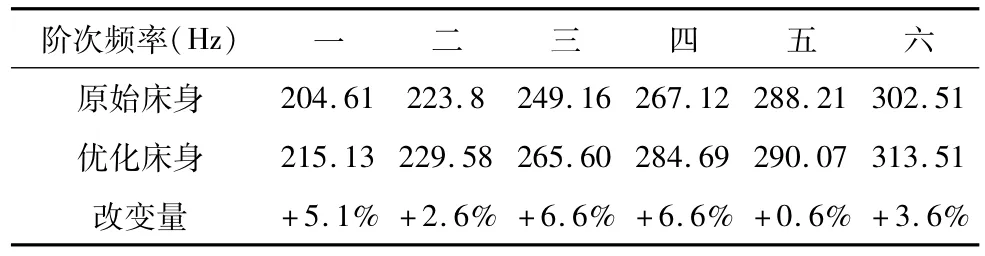

优化后的床身结构与原始床身结构前六阶固有频率结果如表3所示,床身前六阶固有频率均得到了不同程度的提高,实现了床身单件动态性能的改善。

表3 床身优化前后前六阶固有频率

3.2 床身优化后整机的验证

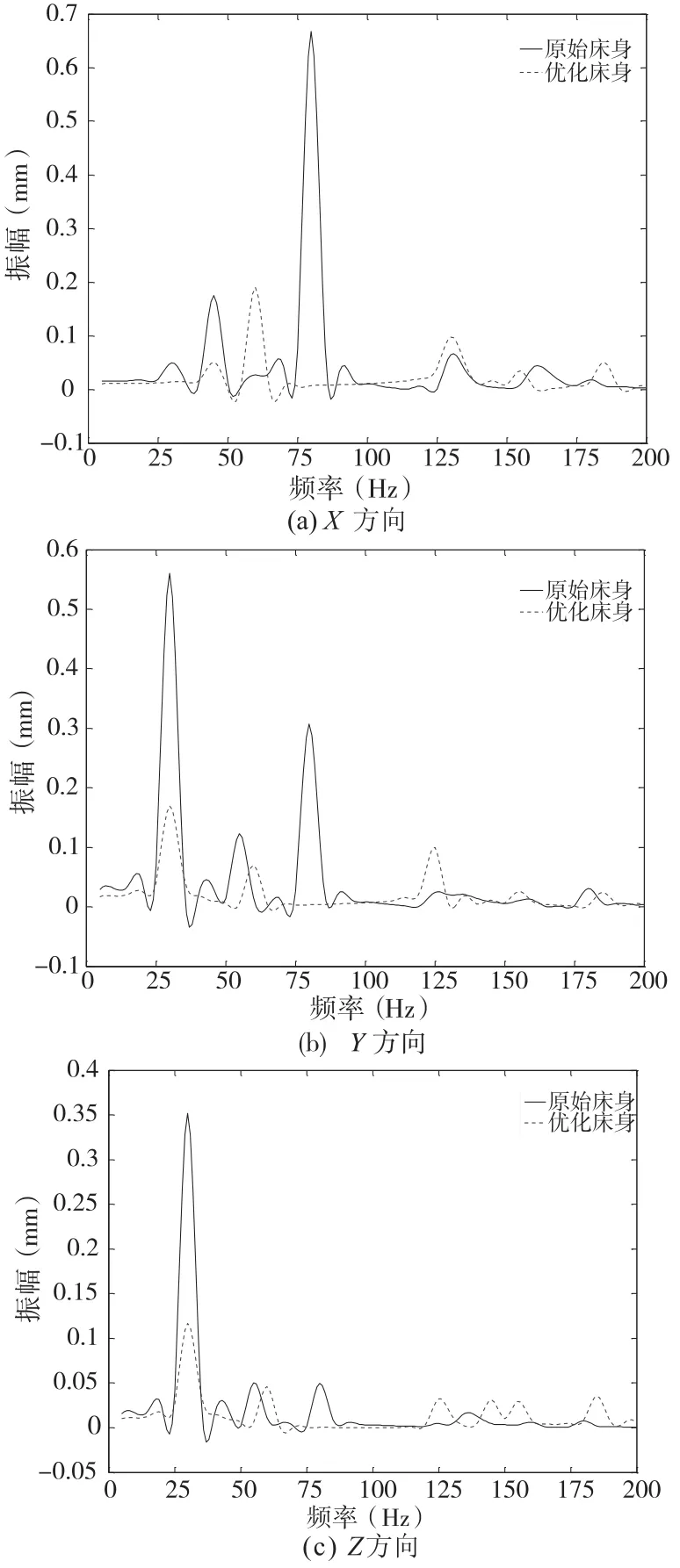

机床在加工过程中,由于动态切削力的影响,使得刀具与工件之间的相对位置发生变化,从而影响机床的加工精度。通过在机床主轴的三个方向上各施加幅值为2500N,频率为0~200Hz的简谐力,测量主轴头底端参考点的位移频率曲线来反映优化前后机床的动态性能。参考点在机床三个坐标方向上的振幅如图7所示,从图中可看出,优化后的整机在三个方向上的振幅得到了明显的减小,说明优化后的床身结构较大的改善了机床整机的动态性能。

图7 床身优化前后整机位移频响曲线

4 结论

(1)通常结构的外形尺寸对其固有频率影响较大,当床身外形尺寸不便发生改变时,可将床身的盖板厚度作为优化设计变量;结构振型中振动较大的部位尺寸对其固有频率影响也较大,这些尺寸也应该作为优化设计变量。

(2)多目标优化能够实现床身质量的减轻同时又提高床身的静、动态性能,通过灵敏度分析确定对床身性能影响较大的参数进行优化可减小计算量,提高优化效率。

(3)机床结构件优化不能只考虑单件的性能,更应该考虑优化后结构对整机性能的影响。

[1]王富强,芮执元,雷春丽.基于元结构的精密机床床身结构动态分析和优化[J].机械设计,2012,29(5):93-96.

[2]李小彭,赵志杰,聂慧凡,等.某型数控车床床身的模态分析与结构优化[J].东北大学学报,2011,32(7):989-991.

[3]章 婷.基于有限元法的锻压机床床身结构优化设计[J].锻压技术,2010,35(6):75-77.

[4]张学玲.基于广义模块化设计的机械结构静、动态特性分析及优化设计[D].天津:天津大学,2001.

[5]杨常青,胡亚辉,胡小民.基于元结构的加工中心立柱动态优化设计[J].组合机床及自动化加工技术,2013(2):4-6.

[6]陈涛,李连波,潘中强.基于有限元分析的数控铣床床身的优化设计[J].制造业自动化,2013,35(10):22-24.

[7]邢跷辉,王洪川,王贵飞,等.基于灵敏度分析的数控机床床身尺寸优化设计[J].组合机床及自动化加工技术,2013(11):6-7.

[8]杨勇,张为民,李鹏忠.基于动态灵敏度分析的数控机床床身结构优化设计[J].机械设计,2011,28(9):50-52.

[9]郭垒,张辉,叶佩青,等.基于灵敏度分析的机床轻量化设计[J].清华大学学报,2011,51(6):846-850.

[10]姜衡,管贻生,邱志成,等.基于响应面法的立式加工中心动静态多目标优化[J].机械工程学报,2011,47(11):125-133.

(编辑 李秀敏)

Research on Multi-objective Optimization of Machine Bed Based on Sensitivity Analysis

LIU Cheng-ying1a,1b,TAN Feng2,WANG Li-ping1a,1b

(1a.Department of Mechanical Engineering;b.Beijing Key Lab of Precision/Ultra-precision Manufacturing E-quipments and Control,Tsinghua University,Beijing 100084,China;2.The School of Mechatronics Engineering,University of Electronic and Technology of China,Chengdu 611731,China)

To find the sizes which largely impact the performance of a horizontal machining center bed structure,the sensitivity of its structure sizes are analyzed.The sizes which largely impact the mass and first natural frequency of the bed are determined.Taking these sizes as design variables,the multi-objective about its mass and first natural frequency are considered.An optimal set of size parameters are gotten by response surface methodology.Finite element analysis results demonstrate that the mass of the optimized bed is reduced by 171kg,and its static/dynamic performance has been significantly improved.From harmonic response analysis results of the machine tool,the maximum amplitude of the reference point has been significantly decreased,and the dynamic performance of the machine tool are greatly improved.

sensitivity;machine bed;multi-objective optimization;dynamic performance

TH113;TG65

A

1001-2265(2015)03-0001-04 DOI:10.13462/j.cnki.mmtamt.2015.03.001

2014-07-22

"十二五"国家科技支撑计划项目(2012BAF01B02)

刘成颖(1960—),女,辽宁大连人,清华大学副教授,研究方向为超精密加工工艺与装备、精密驱动与控制、CAD/CAM/CAPP,(E-mail)liucy@tsinghua.edu.cn。