转化废锅换热管腐蚀泄漏的原因分析及改进措施

申国威(新疆中泰化学股份有限公司,新疆乌鲁木齐 830009)

转化废锅换热管腐蚀泄漏的原因分析及改进措施

申国威(新疆中泰化学股份有限公司,新疆乌鲁木齐 830009)

本篇文章研究分析的是转化制氢装置的废热锅炉换热管腐蚀泄漏的原因,并对其在实际工艺生产中产生的问题,进行分析,制定了有效的技术防治措施,进行有效改进

废锅;换热管;腐蚀原因;改进措施

转化制氢工艺的废热锅炉设备,工业生产中其气源装置是以天然气为原料的换热式工艺流程,结构为浮头式“U”型换热管式换热器。

转化废锅技术特性指标:

该设备规格:Φ730*4560mm;筒体材料为:A516Cr70NiS5;管板材质:304S,U型管束材质为304S(0Cr18Ni9);U型管束规格为:Φ25.5*2.11,共170根;废锅的液位:≥40%;壳程的工作介质中Cl-的含量为:<10ppm以下;

1 设备现状

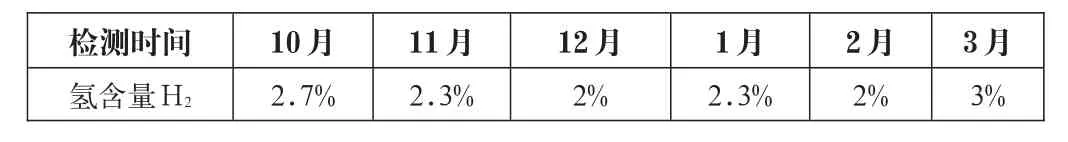

检测时间氢含量H21 0月2 . 7 % 1 1月2 . 3 % 1 2月2 % 1月2 . 3 % 2月2 % 3月3 %

该设备制造投入装置工艺后,生产运行操作中发现蒸汽管网带氢气,对水质取样分析,从检测表中数据可以看出氢含量严重超标。由此判定:转化废锅换热管发生泄漏。转化装置计划停车进行检修,对废热锅炉进行了检查与分析:

1.1 设备损伤情况

(1)废锅内芯的管板与换热管焊缝表面做PT着色探伤,不规则裂纹纵横多达90余处;

(2)裂纹大多分布在换热管管头部位、管板空桥堆焊处,裂纹分布没有明显的规律(3)试压检查换热管泄漏多达46根,尤其是工艺气出口端裂纹的情况逐渐减少。

1.2 裂纹的产生原因分析

(1)裂纹具有穿晶应力腐蚀;(2)水激、击振动产生裂纹,引起腐蚀,由此发展为更深层裂纹至管板表面,甚至为穿透型;(3)以点蚀为渗透源产生的裂纹;(4)H脆,造成裂纹的产生;

1.3 介质状况

(1)裂纹源为点蚀特征;(2)由内向外的发展趋势显示壳程锅炉水/蒸汽一侧的介质腐蚀渗透;(3)由检验分析知:锅炉水pH值在7左右,Cl-含量在20ppm以上,如表记录:

分析时间C I含量p p m 1 0月2 9 1 1月2 1 1 2月2 2 1月2 7 2月3 0

(4)从抽出的“U”型换热管芯可以明显看出明显的气液分界面痕迹,这表明换热管常处于“水激”与“干锅”交替的工艺条件中运行,从而为Cl-浓缩创造了条件。

这说明:在高温水及蒸汽条件操作,由于干锅水激交替造成的Cl-浓缩倍数可达数百倍乃至千倍,裂纹尖端密集的Cl-高达1000ppm以上。

2 故障的原因分析

2.1 工艺操作因素

工艺水、饱和蒸汽量控制超指标,液位不足造成超压、超温冲击设备造成裂纹。5%-10%的软水量自调控制困难,就地液位计和浮筒液位计无法监控。设备工况必须确保工艺气出口至中变温度控制在380℃稳定操作,由于工艺操作液位的建立已无法调控,蒸汽出口气量在0.6m3/h-1.27m3/h范围,气液波动极大造成干锅、水击(激)现象产生,形成干、湿波动交替现象,从而使自产外送的蒸汽无法满足生产。工艺控制调节手段不完善。

2.2 介质因素

由于Cl-的大量浓缩集中及其具有较强的吸附性,破坏了不锈钢表面的钝化膜,形成点蚀,加上水激、气蚀负面影响,造成Cl-浓缩,极易在管板处产生裂纹。当pH值在6-7之间时,304S(0Cr18Ni9)不锈钢应力腐蚀最为敏感,容易造成换热管与管板焊缝产生穿晶应力腐蚀。

2.3 氢脆现象造成

当温度超过300℃时,吸附在型管束及管板表面的氢分子,分解成氢原子或氢离子向管束与管板间细小缝隙内扩散,与渗碳体作用发生反应生成CH4,转化气内也含有CH4,使钢脱碳,而甲烷在钢中的扩散能力很小,聚集在晶界原有的微观孔、缝隙内形成局部高压,产生应力集中,使得晶界变宽,发展成裂纹,积于管束与管板焊缝处,则会产生氢脆、氢腐蚀现象造成泄漏。

2.4 应力因素

应力在不锈钢的腐蚀中主要是破坏不锈钢钝化膜,加速Cl-吸附及应力变形作用,形成应力腐蚀。

2.5 温度的因素

在多处裂纹中,工艺气入口有12处,其余的分布在工艺气出口处。管外(壳程)为水及水蒸气,水汽化为蒸汽的温度在200-230℃左右,转化气入U型管束在管板的温度约为360℃左右,这个温度区间正是工艺波动,水激产生瞬间汽化、形成振动的界区,又是不锈钢应力腐蚀的敏感温度。

3 实施改进与对策

经过上述分析,找到了根本原因所在。由此,采取了相应的改进措施:3.1 优化工艺操作条件,工艺精细操作调节监控运行指标,确保壳体液位保持稳定使得温度恒定在指标内,使之远离Cl-应力腐蚀敏感区;

3.2 对工艺气管线技术改造。将原工艺气连通管线由DN50mm改为DN200mm,并增加调节付线,使工艺气出口温度控制在大于380℃,全面平衡工艺气的流量、温度,保证后系统的正常操作工艺指标,确保废锅产气量平稳压力>3.0MPa送至管网;

3.3 对脱盐水入口工艺管线改造,增加手动调节阀及手动控制旁路,使得手动与自调可同时控制;