基于Dynaform的一种零件连续翻边成形方法

赵会敏,李军

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

基于Dynaform的一种零件连续翻边成形方法

赵会敏,李军

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

金属板料的翻边成形是板料成形的重要组成部分,也是板料成形中的难点。重点研究折弯并向内的翻边结构,通常采用的成形工艺是先折弯成形后凸缘面翻边成形,通常产生的成形缺陷是凸缘部位产生起皱。利用Dynaform软件,以某企业的家用电器后壳为例,主要针对折弯并向内的翻边结构进行数值模拟,研究成型缺陷并确定合理的成形工艺,以改善成型结果。

翻边;起皱;数值模拟;模具;成形工艺

0 引言

在生产实际中,有很多的零件要用到翻边的工艺方法制造。然而,现今的研究中,关于翻边工艺方面的研究相对比较少,与翻边有关的文献资料更为有限。因此,有必要对翻边工艺进行更多、更全面和更深入的研究。在原有的翻边技术的基础上,归纳和总结现有的经验技术,改善模具的结构和成形工艺,合理地布置拉延筋和充分使用拉延筋的作用。并以某企业折弯并向内的翻边件作为研究对象,通过Dynaform软件进行成形数值模拟,分析坯料成形相关的因素,总结出坯料成形的相关工艺参数;从而通过正交试验优化相关工艺参数,改进成形的工艺,达到改进板料翻边成形中存在的缺陷的目的。

1 材料成型缺陷分析及参数

1.1 成形缺陷分析

如图1所示,在冲压件设计中,通常采用的翻边结构主要有3种:(1)普通平板部位边缘翻边;(2)折弯同时两面的边缘向内翻边;(3)制件折弯同时两面的边缘均向外翻边。

基于校企合作的合作要求,重点研究第二种翻边结构。对于折弯并向内的翻边结构,通常采用的成形工艺是先折弯成形,后凸缘面翻边成形。通常产生的制件缺陷是第二次翻边导致凸缘面部位产生起皱,在实际生产中也是由于第二次翻边导致凸缘面部位产生起皱。如图2所示。

1.2 材料参数

以某企业提供的参数,材料为结构钢ST13,材料厚度为t=0.7 mm,剪切修正因子(SHRF)0.833,凹凸模间隙为1.1t=0.77 mm,材料的应变-应力曲线如图3所示,材料参数如表1所示。

表1 ST13的材料模型参数

2 模具曲面结构设计与工艺参数的确定

根据合作企业的要求,即板料的最终成形要求至少达到凸缘部分(如图2所示部分)没有起皱现象或起皱缺陷得到明显改善。所以对于整件产品,作者重点研究成形缺陷的部分。根据企业提供的三维模型,在Pro/E5.0软件中截取需要和重点研究的部分作为原始的凹模曲面结构,如图4所示。

对于折弯并向内的翻边结构,通常采用的成形工艺是先折弯成形,后凸缘面翻边成形。由成形工艺可知,此类结构的成型模具为两套:一套是折弯成形模具;一套是凸缘面翻边成形模具。为了节约成本,提高效率,此次的模具针对企业要求的重点部位的成形缺陷进行设计,将折弯成形与凸缘面翻边成形在一套模具下实现并改善成形缺陷。

2.1 凹模曲面结构设计改善

根据图4所示的曲面结构,利用Dynaform软件进行展料处理。所得的平面板料的横向长度必大于凹模曲面的横向长度,所以在板料的翻边成形过程中,由于凹模在成形运动过程中也必将是凹模两边的凸点先与板料接触并压制板料,由此导致的后果是在板料的成形过程中,凹模与板料先是点接触,压强较大会导致板料被压破或达不到成形效果。所以有必要对凹模的结构曲面进行改进,使凹模与板料的首次接触是线接触,这样就可以使板料所受到的压强大大减小不至于板料被压破。通过对凹模的两边进行延长即增加凹模的横向长度,这样凹模与板料的首次接触将是凹模的曲面与板料的边线接触。如图5所示。

2.2 成形方式和冲压方向的确定

与传统的翻边成形比较,文中的翻边成形是板料的翻边和成形同时进行。采用的成形方式与一般的冲压成形方式大同小异;但是与一般的冲压成形不同,翻边没有工艺补充面、没有分模线,所以此次采用的成形方式是单动成形即凹模先接触板料,再与压边重合,最后再与凸模重合完成翻边成形。

冲压方向是板料翻边成形的关键,冲压方向的正确与否直接影响板料的成形结构和能否成形。冲压方向确定的首要条件是保证沿着冲压方向,零件不会出现拉延负角;其次,起皱是由于板料在成形过程中材料向凸缘部分堆积产生的,所以冲压方向要改善材料向凸缘部分堆积的现象。利用Dynaform软件的DFE模块,采用自动调整和手动调整相结合的方式,并根据上述原则,获得的冲压方向,如图6所示。

2.3 模具曲面结构设计

通常的翻边成形只用有单一的凹模、凸模、压边,此次模具设计在以往的翻边模具基础上,为了实现一次性成形,凹模的数量增加为两个,并且为了改善成形质量增加了拉延筋,并将拉延筋锁定在两个凹模上,如图7所示。模具曲面模型结构如图8所示。

拉延筋的作用是:(1)防止试模时因调整流入量而产生褶皱、表面变形;(2)利用拉延筋产生的附加张力提高产品尺寸精度,减小回弹;(3)因为通过拉延筋时得到了充分控制,可以防止法兰褶皱进入产品区域;(4)使得压料面研配简单化,模具制造更加容易。与一般的冲压成形不同,翻边没有工艺补充面、没有分模线,所以此次设计所用的拉延筋并不是由分模线偏移而来,而是为了改善指定区域的成形情况,必须让拉延筋在板料成形的全过程始终作用在板料上。根据板料的成形特点,拉延筋的分布与分段情况如图7所示;其中凹模Ⅱ上的拉延筋是板料第一次成形时作用在板料上的拉延筋,根据板料的成形特点对拉延筋进行分段;凹模Ⅰ上的拉延筋是对指定部位成形缺陷的二次改善,所以拉延筋的分段基本与凹模Ⅱ上的拉延筋分段一样。根据文献[1]来确定拉延筋的最优拉延阻力,如表2所示。

表2 拉延阻力分布状况 N

2.4 工艺参数的优化设计

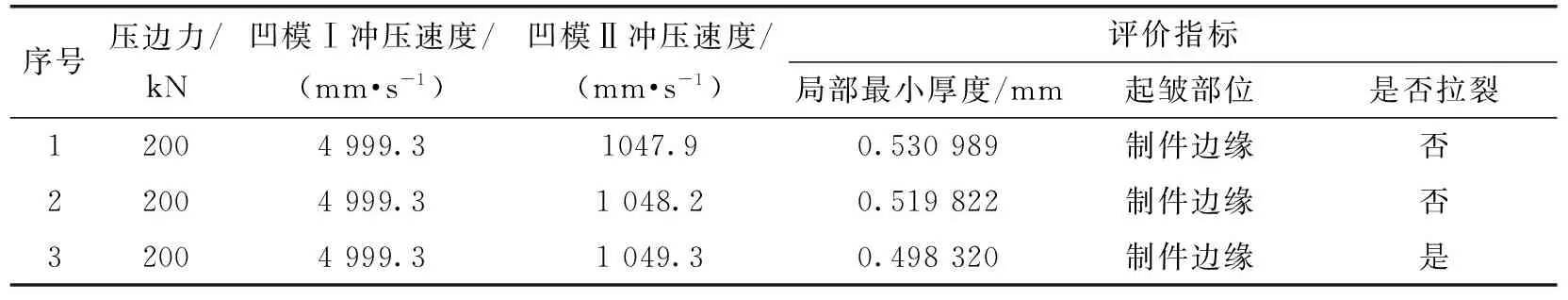

在金属薄板翻边成形工艺过程中,成形主要的缺陷是起皱和拉裂。这些缺陷主要与压边力、相对圆角半径、润滑、凸凹模间隙、冲压速度等因素有关。为了获得高质量的制件,需对以上工艺参数进行合理的设置。以压边力、凹模Ⅰ冲压速度、凹模Ⅱ冲压速度为试验因素,设置正交试验,得出上述三因素对制件成形质量的影响程度。通过正交试验和利用Dynaform软件进行数值模拟,得到3组优化工艺数据,如表3所示。

从表3可以看出:只有第3次实验板料出现了拉裂的情况,其余两次均没有出现拉裂的情况,所以第3组并不是最优的工艺参数。从局部最小厚度指标来看,第1和第2次实验均没有出现拉裂情况且起皱部位都在制件边缘;第一组实验的局部最小厚度0.530 989 mm大于第二组实验的局部最小厚度0.519 822 mm,因此认为实验1的工艺参数是最优的工艺参数。3次实验的成形极限图见图9。

表3 优化分析实验结果

图9 不同工艺的成形极限图3 结论

在翻边的3种典型结构中,以折弯并向内的翻边结构作为研究对象,重点研究了此结构翻边成形的缺陷。在原有的翻边模具的基础上,根据成形特征对模具的结构进行优化设计,使得成形效率和成形质量有所提高,为以后类似类型的翻边提供借鉴。在结构优化设计的基础上,重点是对成形工艺进行优化设计,采用正交实验法得到一组优化的成形工艺。

【1】 唐炳涛,王兆清,鹿晓阳. 一种快速有效的板料成形拉延筋优化设计方法[J]. 塑性工程学报,2008,15(5):155-159.

【2】 苏春建,于涛.金属板料成形CAE分析及应用[M]. 北京:国防工业出版社,2009.

【3】 朱伟. 板料拉深成形变压力理论模型与应用研究[D]. 上海:上海交通大学材料加工工程学院,2006:31-38.

【4】 吴建军,周维贤.板料成形性基本理论[M].西安:西北工业大学出版社,2010.

【5】 陈昕. 汽车板料成形中拉延筋的力学性能及影响因素研究[D]. 长沙:湖南大学机械与运载工程学院,2009:2-5.

【6】 张士宏,程幸叶,唐杰. 汽车覆盖件成形拉深筋的有限元模拟与优化[J].锻压技术,2008,33(6):140-143.

【7】 黄桂美,詹艳然. 等效拉延筋模型及其在板料成形数值模拟中的应用[J]. 现代制造工程,2005(10):57-58.

【8】 刘丹丹,郭庆时. DYANFORM在汽车覆盖件冲压成形模拟中的应用研究[J]. 科技创新导报,2009(5):1.

【9】 THORPE M D,ADAM H. ULSAB-Advanced Vehicle Concepts-Overview and Design[R].SAE Technical Paper. 2002-01-0036,2002.

【10】 JEANEEAU M,PICHANT P. The Trends of Steel Products in the European Automotive Industry[J]. Larevue De Metallurgies-CIT,2000,97(11):1399-1408.

Continuous Flanging Forming Method for Parts Based on Dynaform

ZHAO Huimin,LI Jun

(School of Mechanical and Automotive Engineering,Hefei University of Technology,Hefei Anhui 230009,China)

Sheet metal flanging forming is an important part,but also the difficulty in sheet metal forming. The structure to bend the flange inside was focused on. Common forming process is first bending then forming a flange surface flanging,forming defect is usually flange wrinkling. Using Dynaform software,taking a shell of household appliances as an example,numerical simulation was made aiming at the structure to bend flange inside,molding defects were researched and the reasonable forming process was determined in order to improve molding results.

Flanging;Wrinkling;Numerical simulation;Mold; Forming process

2014-12-01

赵会敏(1988—),女,硕士研究生,研究方向为数字化设计与制造。E-mail:1092630732@qq.com。