XE82-2000型风机变桨驱动故障分析处理

傅铁军

(晋江天然气发电有限公司 福建晋江)

一、概述

福建省地处我国东南沿海,属于全国风能最丰富的地区之一,可供风力发电的场址较多,发展风电拥有得天独厚的自然优势,泉州市沿海及岛屿是省内开发风电的“富矿区”之一。虽然省内水力资源较为丰富,但是水电开发已达80% 以上;常规能源资源中,煤炭资源贫乏,石油、天然气尚未发现,属南方缺能省份之一。大规模开发本省丰富的风能资源,有利于减少对省外一次能源输入的依赖,满足能源与环境协调发展的要求,实现能源资源的合理开发利用和优化配置。2011年5月福建省人民政府印发的《福建省“十二五”能源发展专项规划》中提出,到2015年福建省建成陆上风电场200万千瓦装机的风电发展目标。泉州电网主要依靠省网供电,充分利用境内丰富的风能资源,建设风电场作为电网的补充电源、直接向当地负荷供电,有利于减轻省网的潮流输送并降低网损,适应区域负荷发展的需要,同时为实现福建省风电发展规划目标作出积极贡献。

晋江某风电开发有限公司位于晋江某燃气电厂(石圳村)周围,布置16台2 MW风力发电机组,装机容量3.2万kW,所选机型为湘电风能公司的XE82-2000直驱型风机。工程于2011年9月21日获得省发改委项目核准,2012年5月31日首台风机并网,2012年12月28日实现15台风机并网发电。

二、故障现象

XE82-2000风力发电机是一种3叶片,直驱型、可变速、可变桨控制的风机,风机风轮直径82.6 m,额定功率2000 kW。XE82-2000风机使用电力变频器或者说交-直-交变频器,首先将这个频率变化的交流电转化成中间直流电,然后再将直流电逆变成与电网频率一致的交流电。装置优点:直流变交流的逆变器能够在一定范围内控制输出到电网的无功功率从而保证了电网的质量。轮毂转速与风速的匹配是按照Pn曲线确定的实际轮毂转速与耦合到电网的电功率之间的函数关系来控制发电机的输出功率来实现的。这个Pn曲线的最高点在2 MW处,这是发电机组输出的最大功率。当发电机组运行到2 MW 工况点时,如果风速继续增大,那么系统将把叶片向收桨位置偏转一个角度,以去掉超出部分的风能。每个叶片都是通过一套由直流伺服电机组成的电气执行系统来控制的。紧急运行,实质上就是当发电机组与电网失去连接或正常的变桨控制失败时,通过蓄电池提供的电能快速收桨。当PLC内部的超速保护系统失去作用时,一个由外部电子超速开关组成的后备系统将保证发电机组的安全运行。

表1 润滑脂充填量参照表

风电场从2012年5月首台风机并网以来,每遇风速变化比较大,特别是台风登陆时,风机频繁闪报变桨驱动器故障,从而导致停机,通过查询驱动器故障记录为测速电机极性反和电枢过电压,而且每次都是 3个桨叶同时报驱动故障,且报同样类型的故障。如果在这种风况下把风机的功率限制小一点,则不会出现这种故障停机情况。

三、问题分析

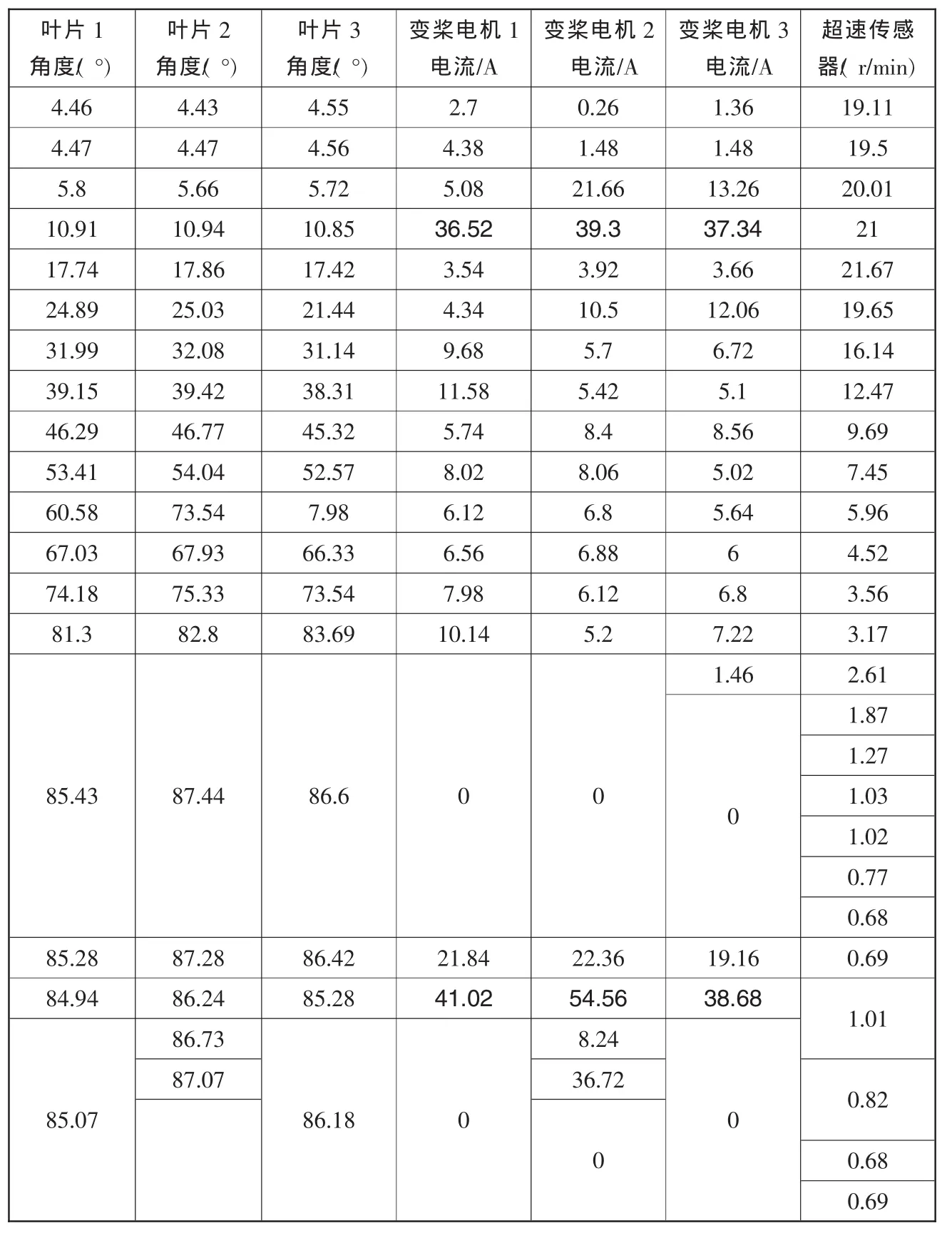

通过调用 1、4、7、9号风机在报故障时的运行数据( 附表 1、表 2),对比分析后发现,数据信息基本一致,从这些数据可以看到风机的大致停机过程,在运行过程中突然有一个较大的电流值(变桨电机电流),然后桨叶就紧急收桨,在桨叶碰到限位开关后,桨叶又会重新展开,而在桨叶离开限位开关时,又会出现一个较大的电流值,之后桨叶就再一次收桨,并最终停止在限位开关上面。

从停机过程可以得出几点推论。

(1)在第一个电流峰值出现并紧急收桨的过程中,驱动器并没有出现故障,因为如果这个时候驱动器出现故障,那么后备电池将投入工作,将桨叶收到限位开关位置,并最终停止在限位开关位置上,就不会出现在限位开关上,桨叶再一次展开的情况(电池只能让桨叶往收桨位置运行,不会有另一个方向)。

(2)驱动器故障是在第二次收桨时出现的。

(3)风机停机并不是驱动器故障引起的,而是在运行过程中由于某种原因导致风机紧急收桨,而这种原因又没被 PLC采集到或判断出来,并在这个过程中触发了驱动器故障。

对于上面的推论,主要是要找出究竟是什么因素导致了风机紧急收桨。其实从推论基本可以知道是安全链出现了问题,因为厂家在出厂前做超速测试时也都会有相同的过程,这是基于硬件跟软件的处理跟判断。开始怀疑是安全链上面的线松了,但现在是批量出现问题,所以线松的可能性不大。再次分析故障风机的运行数据,发现风机在每次紧急顺桨时,超速传感器测到的轮毂转速都在21 r/min以上,这个值比较可疑,经最后确认,超速传感器里面的超速值确实设置在 21.5 r/min,但 PLC 软件里面的超速值是设置在 23 r/min,所以每次硬件超速紧急顺桨,但软件并没有测到轮毂超速,SCADA上面也不会报超速。

表2

四、问题验证

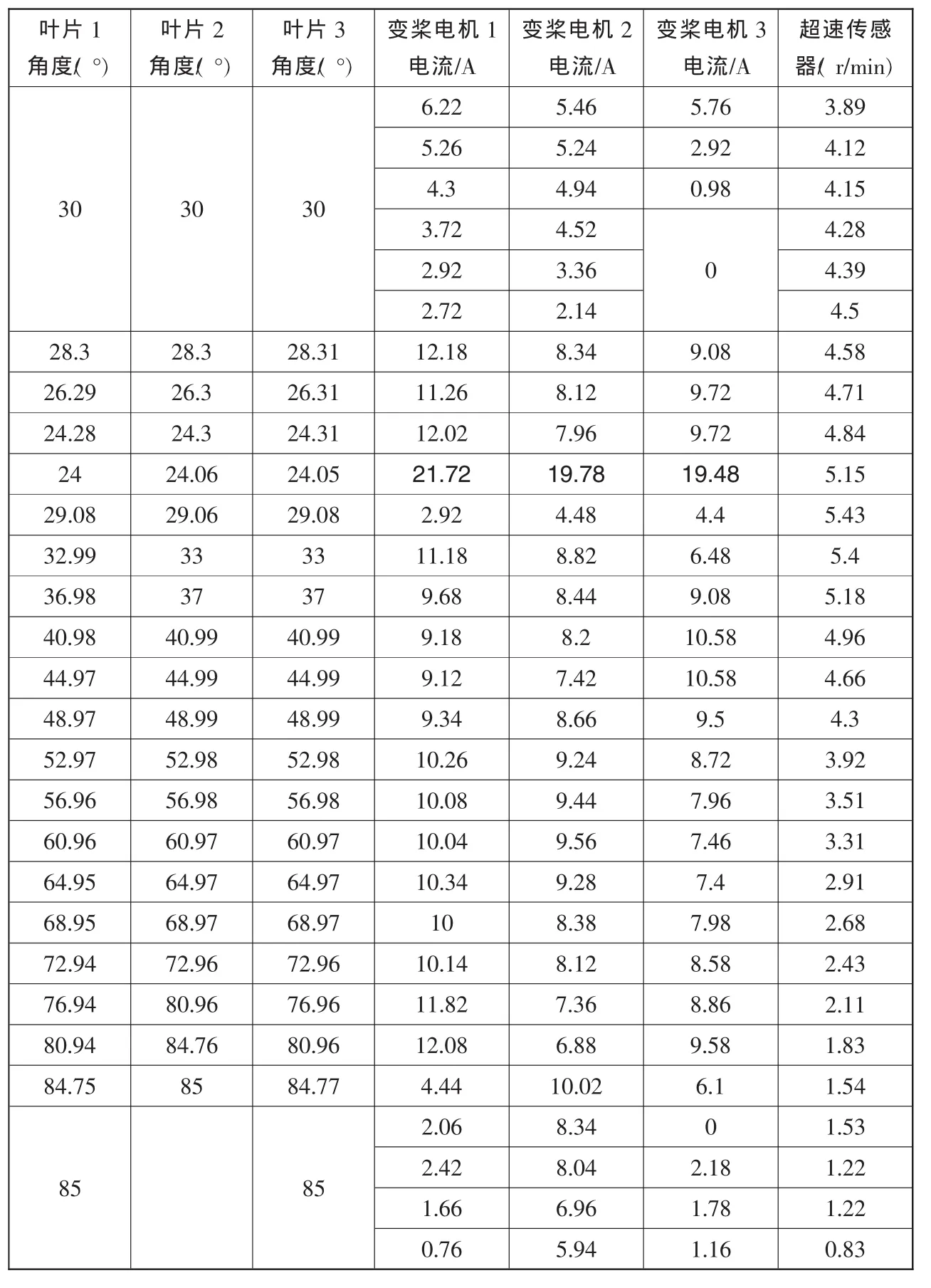

(1)将超速传感器的超速值设置在 15 r/min,PLC软件里面的超速报警值设置在23 r/min,开机后在轮毂转速达到 15 r/min后风机紧急收桨,最后桨叶停在限位开关上面,并同时报 3个驱动器故障,经查驱动器故障类型、停机过程的数据格式,跟之前的故障风机完全一致。

(2)将超速传感器的超速值设置在 23.5 r/min,PLC软件的超速报警值设置在 5 r/min,开机后在轮毂转速达到 5 r/min时风机紧急收桨,最后桨叶停在起机位置,只报风机超速,3个驱动器没报任何故障。

2个对比实验完全符合实验前的设想,也再一次证明了上面对于风机停机原因的推理。

五、结论

表面上看,每次都是因为变桨驱动故障导致风机停机,事实上导致这次(包括之前)一系列风机停机,并同时报 3个驱动器故障的原因,是轮毂超速传感器里面的超速值设置偏低,而软件的超速报警值又高于硬件的设置值,从而导致风机在转速达到硬件超速触发值时紧急收桨,而软件并没有触发超速报警,仍然在正常调桨,最终触发了驱动器故障。而这也说明了为什么只有在大风(特别是台风登陆),且功率放开的情况下,就特别容易出现上面这种情况。超速传感器参数的设置湘电有相应的规范,82机型配置的是 23.5 r/min,93机型配置的是 21.5 r/min,但金井风场用的是 93的控制柜,装的又是 82的机型,所以才有了这次的问题。

1.故障风机的数据记录,可以看出在 21.66 r/min时风机紧急顺桨,并在碰到限位开关后桨叶会再次展开,之后又会被拉回去。

2.软件超速值比硬件超速值低的停机数,可以看出在 5.15 r/min是软件触发超速紧急顺桨,桨叶最终停在起机位置(85°),之后电机仍有电流值,说明驱动器是正常没有故障。