核电棒控棒位系统(RGL)失效模式与影响分析

朱国亮 王福厚 周则星

(海南核电有限公司 海南昌江)

一、引言

棒控棒位系统(RGL)是压水堆核电站核心的仪控系统之一,其任务是在核电站启动、功率变换和停堆过程中,监视每一束控制棒在堆芯的位置。在确保反应堆安全的前提下通过控制棒的移动,控制堆芯反应性,以满足反应堆长期运行的需要;通过最佳的提插棒程序,使反应堆在运行过程中保持平坦的功率分布;负荷变化时,调节反应堆功率跟随负荷变化;事故时,实现迅速停堆并保证适当的停堆裕度。

为了降低RGL关键设备在设计寿命内故障的发生,通过潜在失效模式及影响分析(Failure Mode and Effects Analysis,FMEA)工具,对RGL关键设备的正常运行和安全停堆过程中关键零部件存在的潜在失效问题进行有效的预防性的分析,找出相应的薄弱环节,并提出改进措施,以提高控制棒运行的安全性和可靠性。

二、棒控棒位系统的组成

海南核电棒控系统设备主要包括1个控制逻辑柜、9个电源柜、3个配电柜,堆芯冷却剂控制系统机柜(CCS:Core Control System,实际功能在RGL301AR实现)。其中逻辑柜和电源柜都由PLC控制。电源柜设计采用“一带一”方案,1组电源装置(3个电源机箱)只控制1台CRDM(Control Rod Drive Mechanisms)。每个电源柜装有4组共12个电源机箱,控制1个子组4台CRDM运行。

棒控系统本身没有反馈回路验证棒束移动命令已经正确执行,还需要设置棒位测量系统来获得棒束的实际位置、监视棒控系统的运行状况、完成控制棒束的精确定位。棒位系统不用于产生保护或控制信号,其功能是向操纵员提供棒束位置信息;但是如果控制棒束有25%以上发生位置故障,则要求操纵员降低反应堆功率并使反应堆处于热停堆状态。

海南核电棒位系统设备包括33个棒位探测器,2个测量柜(双联柜),1个处理柜(双联柜)。棒位探测器位于堆顶CRDM之上,测量柜用于提供、调节探测器原边线圈激磁电源,并对测量线圈感应电压信号进行整形,得到棒位格雷码信号。

另外,海南昌江项目棒控棒位系统配备有1台服务单元和1台TestBench机柜,服务单元用于显示棒控系统实时状态,包含棒控逻辑柜的显示画面及棒位处理柜的显示画面;而RGL TestBench用于检测和记录CRDM运行时的动作电流和动作点的振动信号、落棒时间测量、棒位线性度度测量。由于海南核电DCS控制系统,RGL与主控之间增加网关和通信网络。

图1 棒控棒位系统(RGL)简图

三、关键设备介绍

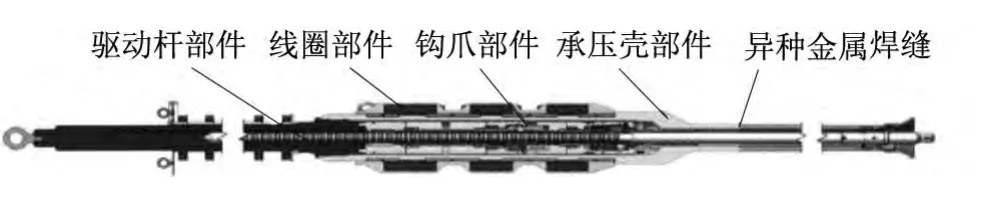

RGL关键设备为CRDM,CRDM类型主要有滚珠螺母式、齿条齿轮式、磁力提升式(钩爪式)3种,其中压水堆中磁力提升式应用最为广泛,海核采用磁力提升式,具体组成主要由承压壳体部件、钩爪部件、驱动杆部件、线圈部件等组成。CRDM安装在反应堆压力容器顶盖管座上(通常采用梯形螺纹配合Ω形密封焊接结构或异种金属焊,其结构如图2所示。

图2 CRDM结构组成

CRDM是棒束控制组件RCCA的驱动装置。它由驱动轴、密封壳组件、线圈和磁轭组成。密封壳组件和棒位探测器内套管(也称棒行程罩)、反应堆顶盖连为一体,它们都是一回路承压边界的一部分。密封壳组件内包括提升、传递、保持3个衔铁和传递、保持两副勾爪,它们都处在一回路高温高压环境中。每副勾爪有沿圆周均匀分布的3个爪臂。

驱动轴是一个带环形齿槽的圆筒,内部装有拆卸杆,用于拆卸/连接RCCA星形接头。驱动轴齿距为15.875 mm,这也就是驱动轴每1步可以移动的距离,即1个机械步的长度。每个CRDM 包括提升(LC)、传递( MC)、保持(SC)线圈各 1个,线圈和磁轭构成电磁铁;衔铁、勾爪受这3个磁铁的控制,线圈通电时衔铁上升、勾爪啮合。3个线圈按一定时序通电/断电,带动两副勾爪抓入/退出驱动轴齿槽,从而带动控制棒提升/插入。其中保持线圈控制保持勾爪,线圈通电时保持勾爪插入驱动轴环形槽,使控制棒驱动轴保持不动;线圈失电时保持勾爪从驱动轴环形槽退出。保持勾爪不能上下移动。

传递线圈控制传递勾爪,线圈通电时传递勾爪插入驱动轴环形槽,使控制棒驱动轴保持不动;线圈失电时传递勾爪从驱动轴环形槽退出。传递勾爪固定在传递勾爪组件上,整个传递勾爪组件受提升衔铁控制,可以移动 1步(15.875 mm)。提升线圈控制提升衔铁,线圈通电时提升衔铁使整个传递勾爪组件向CRDL(Control Rod Drive Line), 包 括CRDM、控制棒导向筒、RCCM和燃料组件等驱动和阻碍控制棒束运行的所有部件。CRDL热态综合试验是CRDM定型投产前必须进行的试验项目。

图3 RCCA结构图

RCCA(Rod Cluster Control Assembly)是指棒束控制组件。每个RCCA包括24根控制棒和用于悬挂控制棒的星形架,星形架上端可与CRDM的驱动轴连接。

四、棒控棒位系统关键设备的FMEA

1.FMEA介绍

故障模式影响及危害性分析(Failure Mode Effects Analysis-FMEA)是一种系统化的可靠性定性分析方法;分析系统中每一设备所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度、监测难易程度以及发生频度予以分类,以便采取措施进行预防的一种归纳分析方法,FMEA是可靠性工程中最基本、最有效和最重要的分析工具之一。

2.对棒控棒位系统进行FMEA

FMEA流程首先要选定零部件并确定其预期功能,不可预知的失效事件应依据零部件的作用来确定,探究失效事件的影响、后果以及修正措施,可以减轻或者避免由于失效而产生的不良后果,对棒控棒位关键设备CRDM进行FMEA。

图4 FMEA分析方法流程图

3.棒控棒位系统关键设备CRDM失效模式和影响分析(FMEA)

承压壳体,功能是冷却剂密封和为CRDM操作部件提供支撑。失效模式之一是压力边界泄漏,原因是焊缝裂纹、腐蚀裂纹,故障后果是少量冷却剂泄漏、冷却剂引起上封头腐蚀、上封头腐蚀引起大量冷却剂泄漏、停堆。检测方法,可依据补水量增加,主回路压力下降。补救措施,立即停堆,找到原因修复后才能再次启堆。安全措施,对所有的工况分别进行应力分析,分析结果应符合规范要求,压力边界应进行无损检测(NDE)和水压试验。

承压壳体工作运行阶段机构失效,成因是材料缺陷、超负荷、焊接工艺差、腐蚀。可造成大量冷却剂泄漏,堆芯冷却不足、堆芯损坏、零件松脱、停堆。检测方法和补救、安全措施同上。

套管轴,用来支撑钩爪组件,工作运行阶段螺纹失效,成因是疲劳受损,后果是钩爪组件移位、固定钩爪磁极和套管轴分离、锁紧螺母折断、零件松脱、扰乱套管轴对控制棒束组件(RCCA)的引导,CRDM无法操作、停堆。套管轴结构失效,成因是材料缺陷、超负荷、腐蚀,后果同上。对与套管轴失效,一般难以检测,只有提高材料质量,安全方面可采取将控制棒设计成当钩爪失效时等钩落下,以及设计通过寿命试验验证和套管的设计已被验证措施。

固定磁极用来将磁体固定,配合实现磁通路。失效形式为螺纹磨损、断裂,成因是疲劳磨损或热处理不当,失效后果是钩爪组件移位、固定钩爪磁极和套管轴分离、锁紧螺母折断、零件松脱、扰乱套管轴对控制棒束组件(RCCA)的引导,CRDM无法操作、停堆。此故障也难以检测,同样应提高材料质量。

钩爪用来啮合驱动杆,失效形式为断裂和表面损伤,成因是疲劳和磨损,失效后果是不能夹持驱动杆、钩爪与其他零件干涉、零件松脱、引起落棒、停堆。可根据棒位指示显示机构无法正常工作检测出。补救措施是停堆时更换钩爪部件,安全方面是将控制棒设计成当钩爪失效时能够落下;设计应通过寿命试验验证;钩爪的设计已被验证。

弹簧(提升、传递、保持)配合重力,打开磁体,常为断裂,主要是疲劳或制造缺陷,失效后果是磁体打开缓慢、零件松脱、扰乱套管轴对控制棒束组件(RCCA)的引导,CRDM无法操作、停堆。可以藏棒位指示显示机构无法正常工作检测,安全方面应使质量体系健全;落棒不能靠弹簧的作用;设计通过寿命试验验证;弹簧的设计已被验证。原则上停堆更换钩爪部件。

提升磁极是为提升磁体提供固定部分,通过螺纹支撑整个钩爪装置,主要是套管轴侧螺纹失效和行程套管螺纹失效,成因是断裂,在哦成后果是钩爪组件移位、提升磁极和套管轴分离、零件松脱、扰乱套管轴对控制棒束组件(RCCA)的引导,CRDM无法操作、停堆。钩爪装置下落0.25英寸、落棒、零件松脱、CRDM无法操作、停堆。难以检测,应提高材料质量,安全措施是使控制棒设计成当钩爪失效时能够落下;设计通过寿命试验验证;提升磁极的设计已被验证。

传递钩爪磁极可移动磁极的固定部分,同时是提升磁体的衔铁,失效形式时螺纹剪切、表面损伤或破裂。成因是疲劳、磨损或材料缺陷,后果是钩爪组件移位、提升磁极和套管轴分离、零件松脱、扰乱套管轴对控制棒束组件(RCCA)的引导,CRDM无法操作、停堆。传递钩爪磁极不等移动,CRDM无法操作、停堆。切断锁紧螺钉、零件松脱、落棒、扰乱套管轴对控制棒束组件(RCCA)的引导,CRDM无法操作、停堆。从棒位指示显示机构无法正常工作检测,应停堆时更换钩爪部件,安全方面是控制棒设计成当钩爪失效时能够落下;设计通过寿命试验验证;提升磁极的设计已被验证,传递钩爪磁极和钩爪导向管间的间隙能够避免表损伤;设计通过测试,表面损伤不影响落棒。控制棒设计成当钩爪失效等够落下;通过检验,没有已知的失效。

驱动杆组件提供CRDM与RCCA之间的链接,主要是断裂,弯曲和零件散开,成因是裂纹早已产生与不合适的热处理,压力容器密封盖安装时导致弯曲、销失效。后果是驱动杆落入堆芯、RCCA很难从驱动杆中断开、零件松脱、CRDM无法操作、停堆。驱动杆损坏、RCCA很难从中拆开、破坏RPV导向管、更换驱动杆、延长建造周期。连接松开、RCCA落下、零件松脱、停堆。采用停堆后落棒波形与正常波形比较方法检测。应提高材料质量。安全方面采取驱动杆通过热处理提高强度;驱动杆做超声波检测;设计通过验证。RCCA导向管设计用于防止驱动杆弯曲;压力容器密封盖安装严格的规程指导。驱动杆设计应通过验证;设计通过寿命试验验证。

线圈组件提供磁通量,操作钩爪磁体,主要是短路,成因是铜线温度过高,绝缘面损坏。后果是驱动杆落入堆芯、、CRDM无法操作、损坏线圈、更换线圈、延长停堆时间。可定期检查线圈电阻及绝缘电阻,提高线圈耐高温能力,安全方面应是线圈组件设计通过验证、使用耐高温材料制造、设计通过寿命试验验证。

棒控棒位系统关键设备CRDM的失效通常是由于CRDM零部件的性能、质量的下降,以致功能的部分或彻底的丧失。从以上叙述可以看出,可能导致的直接后果有;CRDM动作失效,CRDM的损坏导致停堆,延长核电站建造和安装的周期,增加额外的维修费用等。

棒控棒位系统关键设备CRDM最大的是动作失效,原因可分为2个方面。一方面是驱动机构电气控制设备故障导致线圈电流波形异常。另一方面是驱动机构机械部件磨损或故障导致机构动作不正常。其中电气控制设备故障主要是缺相,机械部件故障主要是线圈间距过小,互感大,动作易受其他线圈通/断电动态影响和内部可动件钩爪、钩爪连杆和销孔的磨损失效导致的动作失配。

通过对棒控棒位系统关键设备的FMEA以及结合核电厂的经验反馈信息,棒控棒位系统零部件本身具有较可靠的整体机械性能,其零部件间动作失配的故障率较低,电源控制故障(主要是缺相)的故障率较高,这说明,提高线圈、晶闸管及其触发电路的可靠性,降低各自的故障率,对于提高棒控棒位系统动作的可靠性有比较大的意义。

五、主要故障及应对措施

1.主要故障

结合以上分析结果和其他核电厂的经验反馈信息,对海核棒控棒位系统在操作和运行中易出现的故障汇总如下。

(1)电子元件老化。如可控硅阻容保护电路中的电容,多次触发缺相紧急故障;移相组件中的产生三角波电路中的可调电位器RP2失效,导致定值漂移,多次触发缺相紧急故障。

(2)卡件故障。导致关键功能丧失。如测量原边线圈感应电流的MCP10卡件,曾多次发现用于落棒试验的继电器K性能下降,导致落棒时间测量异常。

(3)内部零部件或承压壳体部件发生意外损伤。

(4)驱动杆零件磨损严重。

(5)线圈故障。

2.建议措施

(1)根据电容厂家的数据,部分电子元器件的寿命只有5年,但由于昌江空气潮湿,也会影响电容的寿命,针对电子元件老化的问题(卡件故障也是由于部分电子器件老化所致),要研究建立相应的预防性维修项目,定期对这些元器件进行跟换,在备品备件的采购中提高最小库存量,增加采购数量。

(2)如果内部零部件或承压壳体部件发生意外损伤,可以用Ω形焊缝切割机切开下部Ω形焊缝,拆下钩爪壳体组件,进行检修或更换。需要检修内部零部件时切割中部焊缝,取出内部零部,进行检修或更换。检修后的驱动机构应当在试验台架上试验后才能装在顶盖上,用Ω形焊缝焊接机进行密封焊接,并对焊缝进行着色探伤和水压试验。

(3)如果驱动杆磨损严重可用备品替换,应定期对其进行抽查,检查螺纹连接是否有松动,弹簧是否完好,弹簧卡头性能是否发生变化。如果发现问题,应对全部驱动杆进行检验,并用备件更换损坏的零件。

(4)每次停堆时都应测量磁轭线圈和位置指示线圈的绝缘性能和电阻,对性能变化较大的线圈应更换备用线圈。在检修和运行中要防止水溅到线圈上,如果发现线圈潮气较大应当吹干。

六、结语

通过FMEA工具对压水堆棒控棒位关键零部件的失效根源及失效影响进行分析,指出这些零部件失效的根源及失效对反应堆系统可能造成的影响。另外,这些分析与核电厂经验反馈对比,找出了棒控棒位系统潜在的问题并提出相应预防建议和处理措施,对棒控棒位系统安全可靠地运行起到积极作用。