闪速熔炼排烟系统烟尘硫酸盐化技术的应用

余齐汉,刘海泉,邱树华

(1.江铜集团贵溪工程建设项目 经理部,江西贵溪335424;2.江西力沃德科技有限公司,江西南昌330029)

闪速熔炼排烟系统烟尘硫酸盐化技术的应用

余齐汉1,刘海泉2,邱树华2

(1.江铜集团贵溪工程建设项目 经理部,江西贵溪335424;2.江西力沃德科技有限公司,江西南昌330029)

贵溪冶炼厂铜精矿成分复杂、杂质元素含量高,闪速熔炼排烟系统容易发生烟尘粘结事故。以贵溪冶炼厂的生产实践为例,研究了闪速熔炼排烟系统烟尘硫酸盐化技术,结合江西力沃德科技有限公司烟气在线分析系统的应用,该项技术成功地投入应用,取得了良好的效果。

闪速熔炼;烟尘粘结;硫酸盐化;烟气在线分析

1 烟尘粘结的原因

闪速熔炼在高装入量生产时,烟气量和烟气显热大,烟尘温度高,烟灰容易沉降在上升烟道开口部,形成结瘤。若锅炉除尘设备除尘效果差、传热效率低或者传热面积不够,烟灰会大量粘结在锅炉管壁和蒸发管上。一旦锅炉除尘效果差,或出口烟气温度不能降低到允许值以下,烟灰还会产生后移现象,排烟烟道和电收尘器也会发生烟尘粘结事故。

闪速熔炼排烟系统产生烟尘粘结的主要原因有以下几个方面:1)为了扩展获利空间,拓宽铜精矿采购渠道,贵溪冶炼厂(以下简称贵冶)不断地加大地方矿使用比例,造成原料成分复杂、杂质元素含量高,且品位波动大。在高装入量、高品位及高富氧浓度的熔炼条件下,精矿中的挥发性杂质元素随烟气进入排烟系统,冷凝后成为烟尘,这些杂质元素的氧化性烟灰粘附性强,不易清除,容易导致排烟系统产生烟尘粘结事故。2)高速喷入反应塔的铜精矿和熔剂绝大部分发生分解和氧化反应后,沉降到沉淀池中,少量极细小的精矿粒子夹带在烟气里进一步氧化,经过上升烟道时沉降,产生粘结。粘结物从东西两侧往上升烟道开口部中心发展,逐渐缩小上升烟道开口部[1]。3)若生产中操作参数控制不当(例如:烟气含氧量、温度等),或因上升烟道开口部结瘤,而大幅度地增加烧嘴燃料量,会导致辐射部出口温度上升,大量烟尘在辐射部空腔得不到沉降而后移至对流部,易造成对流部积灰严重。

2 烟尘硫酸盐化基本原理

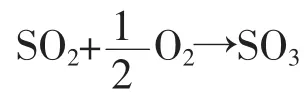

烟尘硫酸盐化的主要方程式:Cu2O+3/2O2+SO2= 2CuSO4;2PbO+O2+SO2=2PbSO4;2ZnO+O2+SO2=2ZnSO4,这些反应均为放热反应。

因为闪速熔炼氧气的设计利用率达到了99%以上,为了使闪速熔炼的硫酸盐化反应充分进行,要求鼓入硫酸盐化风。鼓入硫酸盐化风主要有两个方面的作用:1)在沉淀池项部通过二次氧枪喷入氧气,燃烧烟灰,可降低闪速熔炼烟灰发生率,同时产生的热量有助于保持上升烟道与废热锅炉连接部的开度,并熔化上升烟道侧墙/喉口部的烟灰粘结[2];2)氧化铜的比热容只有49 kcal/mol,而硫酸铜的比热容为101 kcal/mol,在同样烟气条件下,氧化铜为熔融状,易在锅炉管束上粘结,而硫酸铜为松散状,不易在锅炉管束上粘结。这样提高烟气中SO3浓度,使烟尘硫酸盐化,结构疏松,易于清理。但硫酸盐化风量鼓入太大,会提高烟气中氧气分压力,烟气露点上升,硫酸工序废酸原液中的酸度升高,会产生不利影响:1)闪速熔炼烟气中含有不定量的SO3是硫酸车间废酸的直接来源,废酸原液采用硫化工艺回收其中的砷和铜,处理后排出液送废酸废水处理,由于排出液酸度浓度高,增加了废酸废水处理的运行成本;2)烟气露点上升,排烟系统的设备易产生低温腐蚀。由此可以看出,闪速熔炼采用硫酸盐化技术是一把双刃剑,研究工作就是要两者兼顾,找到平衡点,实现闪速炉排烟烟气硫酸盐化的最佳化,以稳定闪速炉的正常生产。

3 烟尘硫酸盐化技术的研究

3.1 控制烟气中SO3发生率的研究

要实现精确控制烟尘硫酸盐化,就必须控制好SO3发生率。本研究结合SO3的生成机理,分析排烟系统中的烟气成分和烟尘性质,找出SO3发生率可控性操作条件。

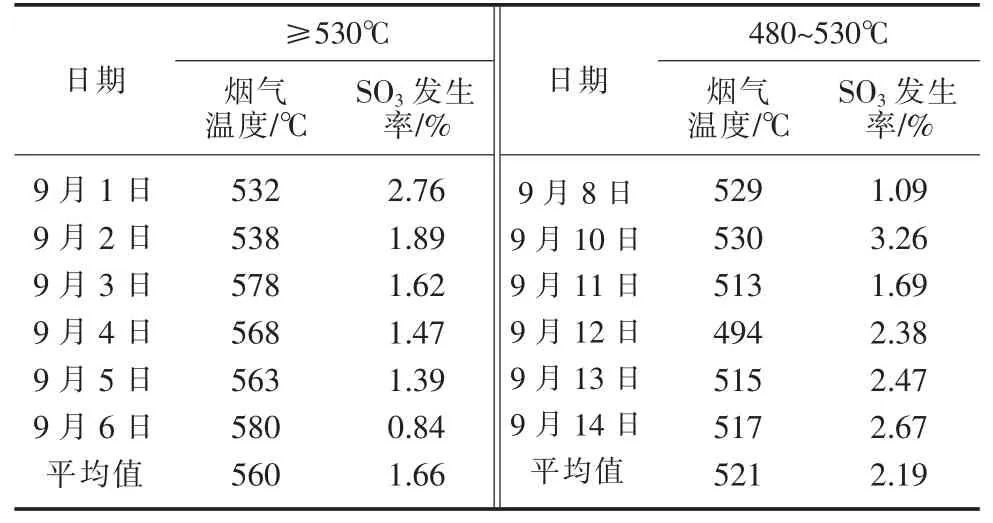

1)烟气温度的影响。烟气中SO2要转化成SO3,则必须满足的条件:△G≤0,即-22 600+21.36T≤0,得出T≤785℃。从热力学角度而言,温度越低,越有利于SO3的生成。但从动力学的角度分析,温度越高,分子的有效碰撞次数增多,有利于加快反应的进度;据有关资料报道:在有催化剂存在的条件下,SO3生成的最佳温度在400~500℃之间。把锅炉辐射部出口温度控制在480~530℃及530℃以上两个温度范围之内,用于调查锅炉辐射部出口烟气温度的变化对SO3发生率的影响,见表2。

表2 锅炉辐射部出口温度与SO3发生率的关系

从以上测试结果来看:提高锅炉辐射部出口温度,有利于降低烟气中SO3发生率。

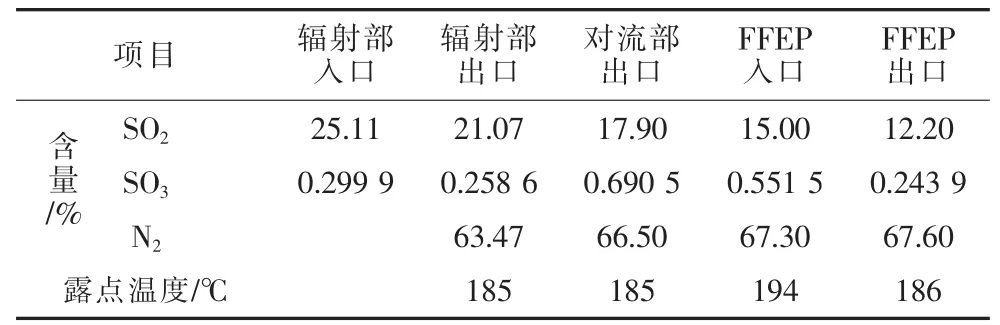

3)烟气与烟灰成分分析。测定闪速炉排烟系统的SO2、SO3等烟气成分,见表3和表4。

表3 烟气成分测定数据

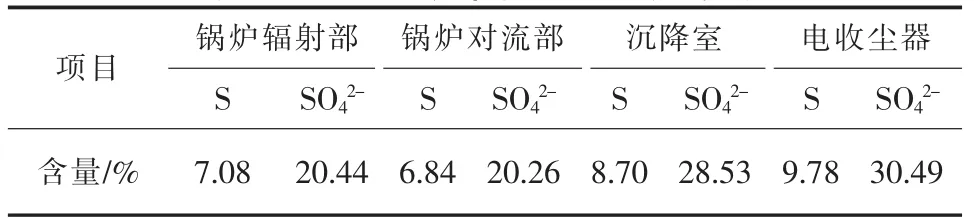

表4 排烟系统中各区域烟灰的成分

分析可知:SO3的生成区域主要集中在锅炉对流部,至电收尘器区域,SO3%大幅下降,且烟灰中的元素S主要以SO42-的状态存在。这一结论和前面所提到的SO3生成的最佳温度在400~500℃之间是相吻合的。

3.2 仿真研究

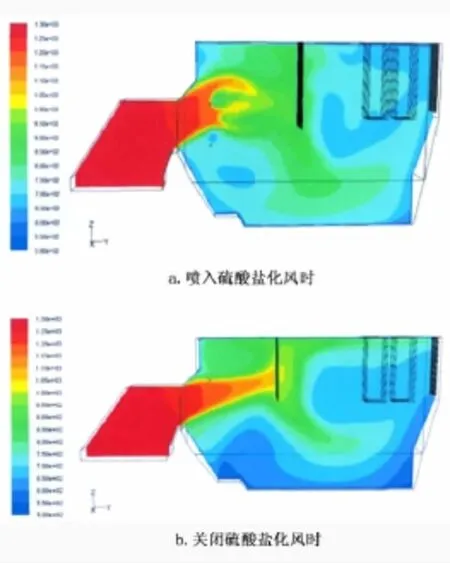

研究方法:通过余热锅炉入口区域的计算机仿真结果,获得其流场、温度场等信息,为硫酸盐化风的给入量、位置和速度等参数的确定提供可靠依据。喷入和关闭硫酸盐化风时,中心截面温度分布云图见图1所示。

对比喷入和关闭硫酸盐化风时的中心截面温度分布云图,可以看出:硫酸盐化风横向冲击进入辐射室的高温烟气,可打散高温烟气团,并使高温烟气向接近两边侧墙水冷壁方向流动,使换热更加充分;而且横向冲击的盐化风改变了高温烟气的速度大小和方向,有效保护了顶棚水冷壁以及防止积灰。但是也可以看出:最下方的盐化风喷嘴,喷入的盐化风未能直接冲击高温烟气团,盐化风打散高温烟气的作用未能充分发挥出来。因此,需要对硫酸盐化风喷嘴的位置进行优化调整,使3个硫酸盐化风喷枪所喷入的盐化风能全部发挥作用,直接冲击高温烟气。

图1 中心截面温度分布云图

4 烟尘硫酸盐化技术应用实践

4.1 存在的问题

2#闪速炉于2007年8月投入试生产,试生产期间,锅炉对流部、鹅颈烟道、沉降室、电收尘器入口方管均出现过烟灰严重堵塞事故,导致闪速炉频繁停炉,2007年闪速炉作业率仅为82.26%。造成这种情况的主要原因是排烟系统中的烟尘粘性大、易堆积、不易清理,且烟尘在排烟系统后移[3]。

为此,2008年2#闪速炉新增了一套硫酸盐化风系统,即沉淀池顶部靠近上升烟道一侧配置了5根二次燃烧氧枪,鼓入纯氧;在废热锅炉辐射部入口东、西两侧配置了3只硫酸盐化风喷嘴,鼓入常氧压缩空气。该硫酸盐化风系统投入使用后,排烟系统烟尘粘结基本上得到了控制,但在使用过程中也出现了一些问题,主要表现在以下几个方面:1)因硫酸盐化风采用沉淀池送风机供给的常温空气,导致在硫酸盐化喷嘴周围的锅炉水冷管出现低温腐蚀的现象,锅炉频繁出现漏水事故。2)硫酸盐化喷嘴布置在锅炉辐射部入口东、西两侧,其中东面一支,西面两支。在生产过程中发现:因硫酸盐化风管伸入锅炉靠近上升烟道开口部一侧,在盐化风管周围容易产生烟灰粘结,一旦烟尘大块落下,会危及到锅炉炉管的安全。2009年6月,闪速炉废热锅炉幅射部(挡渣屏下方)严重堆积烟灰,引起闪速炉停炉、清灰达82 h。同年7月,上升烟道开口部“老鹰嘴”烟灰大块掉下,砸裂锅炉幅射部受热面,砸坏幅射部刮板机,闪速炉紧急停炉,影响生产达163 h。针对这两起事故,经过讨论,认为上升烟道开口部粘结烟灰,通烟截面变小是引起这两起闪速炉停炉事故的关键。3)由于堵塞,取样分析困难,生产得不到实时在线数据,凭借经验及不定期现场人工抽样分析的数据来指鼓风量及燃料供给,锅炉自动化控制程度低。

4.2 采取的措施

根据以上事故产生的原因,结合硫酸盐化技术研究成果,采取了相应的措施:

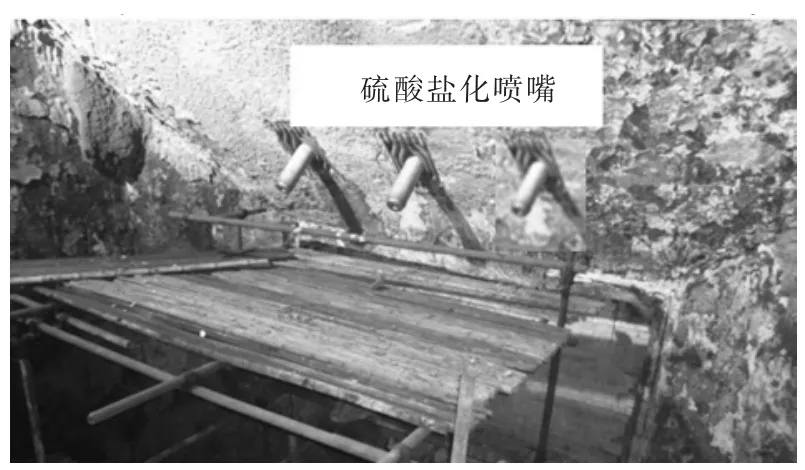

1)2010年,利用年修之际,将3支硫酸盐化风喷嘴由原来的侧面移至锅炉入口正上方的前墙上,呈水平排列,向下倾斜,以加强硫酸盐化风与排烟烟气紊流混合,提高烟尘硫酸盐化效果,同时可抑制上升烟道开口部的烟尘粘结,避免烟灰大块掉下砸裂锅炉炉管事故的发生(图2)。

图2 硫酸盐化喷嘴在锅炉南面的安装部位

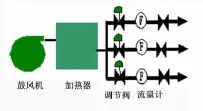

2)新增1台蒸汽加热器,把硫酸盐化风加热至200℃以上,避免硫酸盐化风对锅炉炉管产生低温腐蚀(图3)。

图3 锅炉硫酸盐化风系统配置

3)在闪速炉锅炉出口新增1台由江西力沃德科技有限公司设计生产的QT-1-4QO1-HHH氧气分析仪(图4),用于在线检测锅炉出口烟气中的氧气浓度,为精确控制烟气中SO2、O2浓度含量提供了实时有效的检测数据。锅炉出口氧气浓度一般控制在1.0%~2.0%之间。锅炉出口氧气浓度与烟尘硫酸盐化程度相关联,此参数可作为硫酸盐化风量的调整依据,同时锅炉出口氧气浓度的变化也可反映出锅炉漏风情况。

图4 O2在线监测分析系统安装

4)排烟系统采用硫酸盐化技术,明显改变了烟尘的性质,从外观上看,积灰由深褐色变成了微红的深黄色[4]。烟尘硫酸盐化程度可以通过分析锅炉烟尘成分来判断。通常锅炉烟灰含硫量控制在5%~7%左右。

5)硫酸工序废酸原液的酸度与烟尘硫酸盐化程度有一定的关联:酸度高,烟尘硫酸盐化效果好,但对排烟系统设备会产生腐蚀,且增加废水处理成本;酸度太低,表明烟尘硫酸盐化效果差。采用硫酸盐化技术要二者兼顾,正常情况了废酸原液中的酸度控制在100~150 g/L。

6)加强废热锅炉各处温度的监控和弹簧锤振打的管理,特别是对流部出口烟气温度的监控。要及时根据锅炉内的粘结情况和温度分布情况,调整振打频率与振幅。

7)精心调整好闪速炉控制参数,加强闪速炉炉况与沉淀池排铜排渣的管理。

8)规范化闪速炉的炉内点检制度,及时发现、及时清理上升烟道开口部和废热锅炉内部的烟尘粘结。

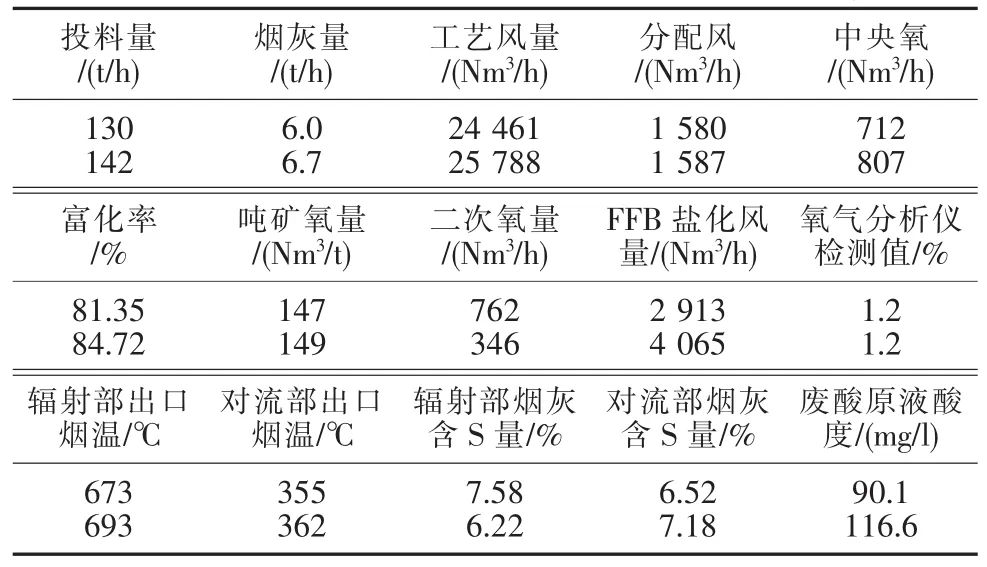

经过多年来的研究与应用实践,贵冶已摸索出了烟尘硫酸盐化的关键控制因素,如二次氧量、锅炉硫酸盐化风量、锅炉出口氧气浓度、锅炉温度分布情况、锅炉内烟尘成份和废酸原液的酸度等,对这些关键要素已形成了精细化控制规范。闪速炉排烟系统烟尘硫酸盐化主要控制参数如表5所示。

表5 2#闪速炉排烟系统烟尘硫酸盐化主要控制参数

4.3 应用效果

烟尘硫酸盐化控制技术在贵冶的应用,成功地解决了闪速熔炼排烟系统中烟尘易粘结的世界性难题,适应了闪速炉高投料量和铜精矿中杂质元素含量不断上升的需求,贵冶闪速熔炼主要技术经济指标达到了国际领先水平,创造了良好的经济效益与社会效益。烟气在线分析系统的应用,不仅提供了实时准确的生产数据,同时也填补了有色冶炼行业中锅炉出口烟气在线监测的空白。其主要效果表现在以下方面:

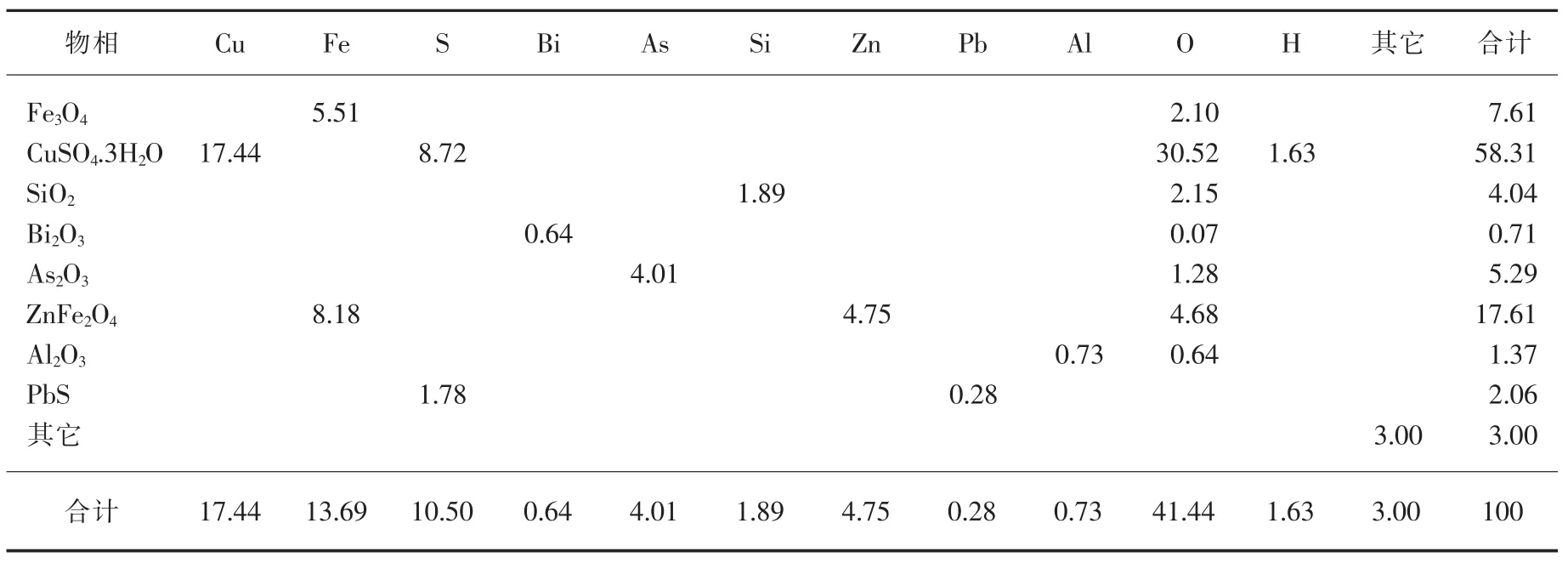

1)根据矿物相分析表明:废热锅炉烟尘的物相成分主要是硫酸盐,所占比例达到了58%以上,烟尘结构松散,不易粘结堆积。烟尘物相组成及含量见表6。

表6 闪速炉废热锅炉烟尘物相组成及含量 %

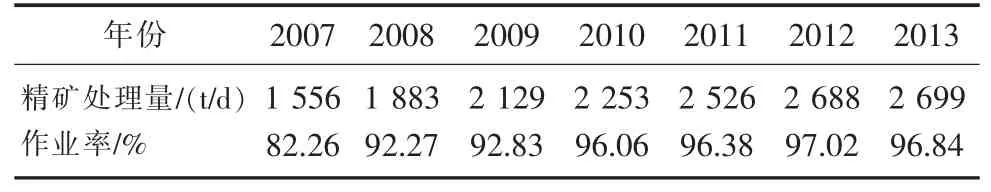

2)排烟系统烟尘粘结事故对闪速炉作业率的影响由42.95%降至3.83%,已由主要影响因素降为次要影响因素,闪速炉精矿处理量和作业率逐年上升(见表7)。

表7 闪速炉精矿处理量和作业率

3)原来定修时清理排烟系统烟尘积灰是最主要的工作之一,排烟系统畅通使得定修周期由1个月一次延长到3个月一次,有效地降低了烟尘清理过程中对环境产生的污染,减轻了作业人员的劳动强度,同时提高了闪速熔炼作业安全性,保障了人身安全与设备安全。

4)原来人工采样分析是现场生产数据的直接来源,O2在线分析系统的应用为日常生产提供了实时准确的在线数据,提高了生产精确控制及锅炉生产自动化程度。

5 结束语

贵溪冶炼厂原料种类多达20种,品质低但获利空间大的地方矿使用比例日益增加,造成原料成分复杂且品位波动大。烟尘硫酸盐化技术的成功应用,拓宽了贵冶铜精矿原料采购渠道,适应了闪速炉高投料量和铜精矿中杂质元素含量不断上升的需求,降低了排烟系统烟尘粘结的故障率,提高了闪速炉作业率;随着原料成分越来越复杂,此技术的应用前景越来越广,将成为闪速炉炼铜行业的标准配置。

[1] 胡俊.铜冶炼厂余热锅炉烟尘处理方法的论述[J].有色冶金设计与研究,2014,35(1):18-19.

[2] 余齐汉.熔炼烟气中SO3发生率的研究[J].有色金属(冶炼部分),2002(1):18-21.

[3] 杨永丰,杨辉华.贵冶2#闪速炉排烟系统堵塞控制探讨[J].有色金属(冶炼部分),2011(2):51-54.

[4] 涂俊杰.浅析铜闪速炉余热锅炉中硫酸盐化装置的作用[J].有色冶金设计与研究,1998(4):40-44.

Application of Dust Sulfation Technology of Flash Smelting Flue Gas Exhaust System

YU Qihan1,LIU Haiquan2,QIU Shuhua2

(1.Manager Department of Guixi Engineering Construction Project of Jiangxi Copper Corporation,Guixi,Jiangxi 335424,China;2. Jiangxi Liwode Technology Co.,Ltd.,Nanchang,Jiangxi 330029,China)

Copper concentrate of Guixi Smelter has complicated composition and high content of impurity element,flash smelting flue gas exhaust system is easy to occur dust bonding.taking production practice of Guixi Smelter as an example,the paper makes a research on dust sulfation technology of flash smelting flue gas exhaust system,and flue gas on-line analysis system is applied by Jiangxi Liwode Technology Co.,Ltd.and obtains good effect.

flash smelting;flue dust bonding;sulfation;flue gas on-line analysis

TF811

B

1004-4345(2015)02-0022-05

2014-05-29

余齐汉(1970—),男,高级工程师,主要从事有色冶金和环境治理的生产与项目管理工作。