中国铜加工产业现状及发展趋势

金 平,刘楚明,余学德,袁孚胜

(1.中南大学 材料科学与工程学院,湖南长沙 410083;2.中国瑞林工程技术有限公司,江西南昌 330031)

中国铜加工产业现状及发展趋势

金 平1,2,刘楚明1,余学德2,袁孚胜2

(1.中南大学 材料科学与工程学院,湖南长沙 410083;2.中国瑞林工程技术有限公司,江西南昌 330031)

阐述了国内铜加工市场状况,以及铜加工行业的工艺技术与装备现状,提出了铜加工产业存在的主要问题,分析了中国铜加工产业的发展现状和发展趋势,最后对中国的铜加工企业今后的发展提出了一些见解。

铜加工;产业现状;技术装备;发展趋势

铜及铜合金加工材料因其优异的综合性能被广泛应用于电力、电子、通讯、汽车、化工、计算机、轻工、仪器仪表、日用五金、机械制造、建筑工程及军工等领域。但是国内高精度铜及铜合金加工材生产的品种、质量和数量尚不能满足市场需要。本文从国内铜加工材生产供应现状、贸易及消费现状、工艺技术及装备现状等几方面对国内铜加工行业进行简要分析。

1 国内铜加工市场概况

1.1 国内铜加工供应现状

近年来,随着我国经济的发展,铜材的需求量也在逐步地攀升,我国铜加工行业进入了快速发展期。尽管某些高精铜材的技术还受制于欧美等发达国家,但目前国内铜材的生产能力基本能够满足国内对铜材的消费需求。

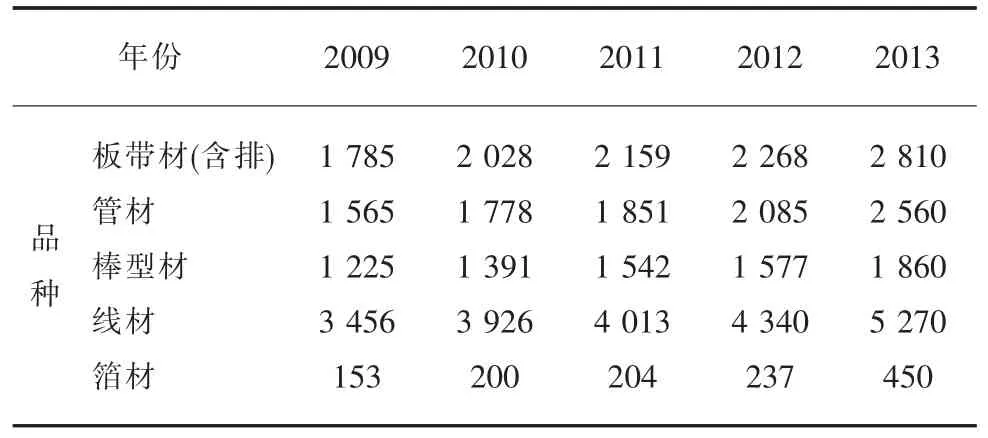

从数据上来看,2009~2013年期间,我国铜材产量维持着近14%的增速。铜加工材中的主要品种(板带、管、棒、线)均历史性地突破了百万吨大关。进入2010年后,我国铜加工材产量开始趋于平稳增长,2013年中国铜加工材产量突破了14 000 kt,依旧位居世界之首,这与近年我国大力发展高精板带产业、电线电缆用铜线坯、空调用铜管以及上引连铸连续挤压铜排等产业有关。2009~2013年中国铜加工材中主要品种产量见表1[1]。

表1 2009~2013年中国铜加工材中主要品种产量 kt

中国铜材的主要产地集中于经济发达的东南沿海地区,其中华东地区的铜材产量占到了全国产量的60%以上,中国铜材地区产量详见表2。

表2 2009~2013年中国铜材产量地区分布 kt

1.2 国内铜加工材贸易现状

2013年中国铜材进口量继续保持下滑,全年进口量在648 kt左右,同比下滑3.1%。铜材进口的持续下降,说明中国铜加工材技术进步效果正在逐步显现,对发达国家高精铜材(主要是特殊合金、高精铜板带和压延铜箔等)的依赖度降低。SMM对国内铜杆、铜管、铜板带箔三大行业调研的数据显示,除2013年年初因过年因素,平均开工率低于55.16%,其余各月均位于70%以上良好的开工状态;其全年铜材产量增长27.7%。

2013年铜消费增长的主要因素在于几大铜材消费终端(电力投资和家电、汽车)的消费逐步增长。虽2013年内因房地产调控,影响房屋新开工的增长,但相比2012年7.3%的负增长,2013年7.3%的正增长,亦拉动铜消费。

此外,我国铜材进口量继续下滑的另一原因是,在人工成本不断提升,以及资金成本压力较大的情况下,原先对质量要求非常严格的外资企业开始纷纷调整使用铜材品质,部分产品开始选择国内相对可替代性产品。然而2013年国内铜材进口量虽维持降势,但降幅有所减弱,这主要是因为国内部分高精端铜材虽已能取代部分进口产品,但少数产品依然存在质量不稳定等缺点,该部分依靠进口的产品较难被快速替代。故预计整体铜材进口量在后期将继续下降,但降幅已较难继续呈现两位数。

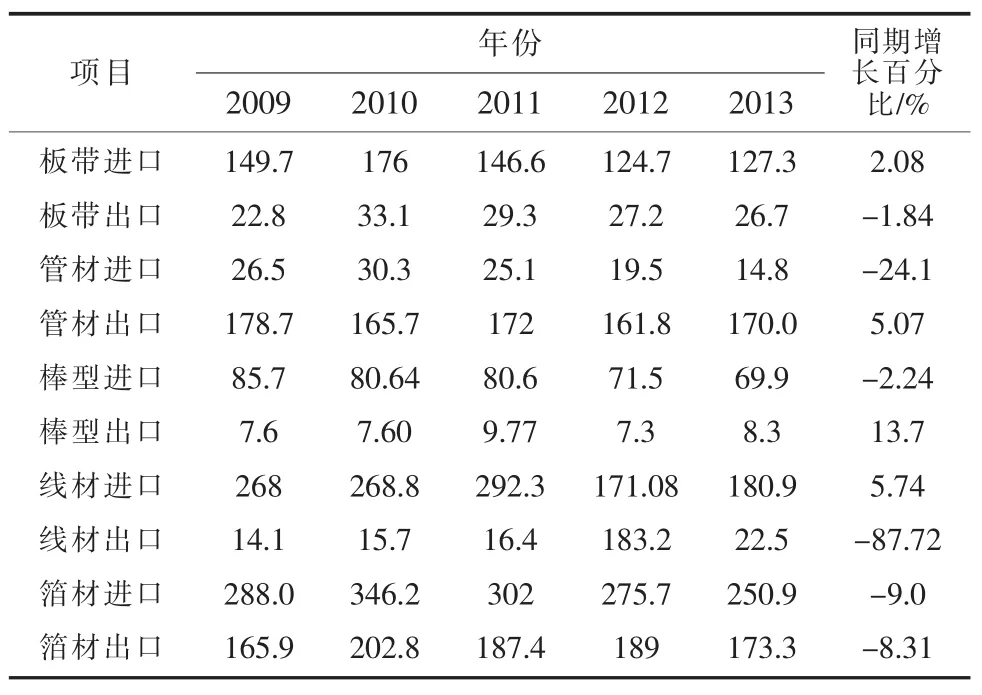

2009~2013年中国铜加工材各品种进出口量见表3[2]。

表3 2009~2013中国铜加工材各品种进出口量 kt/a

1.3 国内铜加工材消费需求状况

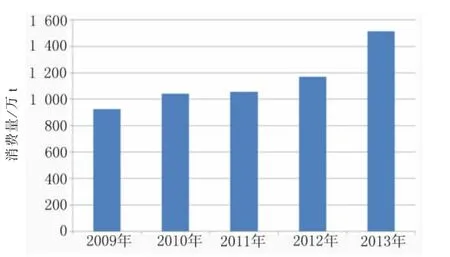

2009~2013年中国铜材表观消费量一直维持增长态势,尤其在2009年金融危机爆发之后,中国铜材需求的高速增长是支撑全球铜消费的主要动力(图1)。

图1 2009~2013年中国铜材表观消费量

2 铜加工工艺技术与装备现状

2.1 铜加工工艺技术现状

中国铜加工工业技术的总体特点是先进与落后并存,具有代表性的铜加工企业有中铝洛阳铜业集团、宁波兴业、河南金龙等,其技术与装备已进入国际先进行列,而广大中小企业的技术与装备仍停留在上个世纪60~70年代水平。由此形成了中国铜加工工业大而不强、大而不精的状况。改革开放以来,国内一些铜加工企业先后进行了不同程度的技术改造,从国外工业发达国家引进了一批具有世界先进水平的生产工艺和装备,技术经济指标在不断改善(表4)。

表4 中国铜加工技术经济指标 %

就铜加工技术发展方向而言,今后将沿着适应产品高、精、尖要求的方向发展,同时在满足产品质量的情况下,尽量缩短工艺流程,提高成品率和产品质量,减少能耗,降低生产成本。对那些广泛使用的产品,应不断地建立专业化生产线,如水平连铸—行星轧制生产空调铜管技术;而对小批量/多品种的产品,将建立适应性更强的生产方法,如连续挤压生产技术,几乎可以生产管、棒、型、板等铜加工的所有产品品种;对于特种材料的生产技术,将向跨学科的技术方向发展,如硬质合金的生产、镍氢粉的生产、电解铜箔的生产等。

2.2 中国铜加工的技术创新

生产方法的变革在铜加工中占有突出地位,传统经典的铜加工方法是三段式,即熔炼铸造—热加工—冷加工,其中热加工有铸锭加热—挤压、铸锭加热—轧制、铸锭加热—锻造等,这些工序能耗高、污染严重、成品率低、增加生产成本和设备投资。因此,去除热加工、压缩工艺流程,成为我国铜加工业技术创新的重要发展方向。近年来,我国铜加工在生产工艺的创新中取得了重大的成果,其中有三大技术的创新为我国铜加工工艺的变革提供了强有力的支撑[3]:

1)连续铸造技术。中国连续铸造技术主要有立式全连续铸造、上引连续铸造和水平连续铸造。该技术生产能力强,自动化程度高,产品质量稳定,成品率高,部分卷状坯料单卷重量大,长度长,可以直接进行冷加工,大大缩短了生产工艺流程。连续铸造炉组均为联体炉,潜流式金属熔体转运,取消了金属流槽,防止了金属转运时吸气和氧化,水平连铸氧含量一般<300×10-6,通常用于生产低氧铜杆;上引纯铜坯料含氧量可<10×10-6,可实现无氧铜的生产。在连续铸造中我国成功开发了电磁搅拌技术用于铜合金的生产,改变了铸坯的结晶组织,提高了铸坯的表面质量,延长了石墨结晶器的使用寿命。随着我国连续铸造技术的不断创新,以潜流联体炉为主的连铸机组的装机水平也逐步进入了国际先进行列,现已为国内铜加工行业普遍采用,而且连续铸造品种也在不断扩大。

2)行星轧制技术。行星轧制是互成120°角配置的三轧辊自转,同时又绕轧制线公转,从而形成对管坯复合轧制的技术,而三辊行星轧机是实现行星轧制的关键设备。空心管坯在行星轧机中,变形迅速,加工率大,可超过90%,其变形热可达700℃以上,使铸态组织破坏后,实现动态再结晶,在气体保护和快速冷却条件下,得到表面光亮、内部组织为细小等轴晶粒(实测资料显示,内部晶粒尺寸均在30 μm以下)的制品。铸轧法的最显著特点是节能效果好。由于省去了加热、挤压工序,考虑到工艺废料的大大降低和综合成品率的提高,该法比挤压法生产铜管每吨节能600 kWh以上。

3)连续挤压技术。这种方法的实质是在可旋转的挤压轮表面上带有方凹槽,其1/4左右的周长与挤压靴的导向块相配合,形成一个封闭的方形空腔,将挤压模固定在导向块的一端。挤压时,将比方形空腔断面大一些的圆坯料端头碾细,然后送入空腔中,借助于挤压轮凹槽与坯料之间产生的摩擦力,将坯料连续不断地拉入空腔中,坯料在初始咬入区中逐渐产生塑性变形,直到进入挤压区并充满空腔的横断面。金属在挤压轮摩擦力的连续作用下,通过安装在挤压靴上的模子连续不断地挤出所需要断面形状的制品。在挤压轮的磨擦过程中,变形热使金属本身加热,变形区温度达到600℃以上,从而实现了铜及铜合金的动态再结晶。该技术最早发源于英国,我国对该项技术进行了消化、吸收、再创新,从而实现了铜及合金棒、型、线、带多品种连续挤压;特别是完成了扩展连续挤压的技术创新,形成了以铜线杆为坯料的铜材生产新技术,导致了铜及合金棒型线带生产方法的重大变革。目前中国该项铜加工技术和装备已居世界领先水平。

2.3 铜加工工业装备现状

随着中国铜加工工业的迅速发展,我国铜加工装备水平取得了世界瞩目的进展,越来越多的国产设备逐渐取代了进口设备,如:倒立式圆盘拉伸机、行星轧机、内螺纹成型机、精整机列等。改革开放至今,铜加工装备的研发、设计和制造已完成从辅助设备到主体设备、从单体到整条生产线、从仿制到创新发展等过程的重大转变,目前已逐渐出口到国外,深受世界各国铜加工企业的欢迎。重要装备进步与创新有:

1)铜及铜合金熔炼装备。我国铜及铜合金感应熔炼炉采用潜流式、联体炉,取消了金属溜槽的运转,防止了倒运过程中的氧化,新装备结构简单、节能、环保、产品质量稳定,对熔炼炉的生产技术具有革命化变革的影响。

2)板带材生产中的热轧机组、粗轧机、中轧机、精轧机组等均已国产化。其中多辊轧机研发也取得重大进展,轧机的自动化水平已进入国际先进行列,关键零部件质量水平与国外差距正在不断缩小。

3)管棒型线生产设备已基本国产化。我国制造的高精密空调铜管生产装备水平连铸—行星轧制—倒立式圆盘拉伸—感应退火—内螺纹管—精整等生产线全套设备已全部国产,并大量出口国外,在国际上享有盛誉;在线感应退火炉、辊底式光亮退火炉、拉伸—矫直—抛光—定尺联合精整机列等现代管棒生产装备均已国产化;多线、多模、高速、连续的大、中、小、微拉丝机列及漆包线机列已全部国产化。

4)铜线杆连铸连轧机列生产和产业化取得重大进展。竖炉熔化—保温—轮式铸造—平立辊粗轧—Y型精轧—清洗涂蜡—自动收卷等生产线已国产化,并在国内普遍应用,打破了美国南线、德国西马克的垄断。

3 国内铜材加工产业存在的主要问题

从整体上分析,中国铜材及其深加工行业存在诸多矛盾和问题,特别是在技术含量上与世界先进水平相比仍存在较大差距,中国还不是铜加工工业强国。

3.1 生产规模偏小,生产集中度不高

中国铜加工产业整体生产集中度较低。以2010年为例,前30家企业的集中度为 47.52%,前20家企业的集中度为42.85%,前10家企业的集中度为31.9%,前5家企业的集中度为17.1%。另外,铜加工行业的整体专业化程度较低、生产规模小的矛盾比较突出。企业规模普遍不大,与国际先进企业相比在生产规模、管理水平和资金实力等方面均有较大的差距,尤其是规模和实力。所以在铜加工行业内进一步进行企业间的整合和调整是大势所趋。

3.2 产业结构有待进一步调整

中国有色金属工业协会指出,2008年10月之后,中国铜加工企业盈利水平普遍下降,铜加工材的盈利空间与铜价激烈震荡可能造成的潜在损失相比已微不足道。开工不足造成铜加工企业利润下滑,部分企业在2014年呈现亏损局面。同期企业吨毛利呈持续下降趋势。中国的大多数铜加工企业普遍存在规模小、生产分散、技术装备水平不够先进、产品质量不稳定、相互间无序竞争、价格多变、粗加工产品多、产品附加值低、资源利用效率不高等弊端,难以抗拒原材料价格的波动和经济风险。相较于世界铜加工企业集团化、名牌战略、以优竞争的态势,中国铜加工产业有待于通过深入的结构调整来进一步增强行业集中度,从而优化产品品种、提高产品档次、增加产品技术附加值、降低生产成本[4]。目前市场上,高、精、尖的产品依然无法满足我国经济快速发展的需求,如引线框架材料、超长铜合金冷凝管、轧制铜箔以及一些特殊的功能材料等主要依靠进口解决。

3.3 铜资源与冶炼、加工能力不配套

一方面,中国铜资源短缺,冶炼能力大于资源供应能力,加工能力又远远超过冶炼能力。另一方面,由于加工技术、设备的落后,尽管在过去10年间,中国部分铜加工企业从工业发达国家引进了一些先进技术和装备,在一定程度上提高了中国铜加工行业技术装备水平,但由于企业数量多,生产规模小,约92.9%的企业是地方小型企业,采用的生产工艺和设备相当落后,现代社会所需的深加工材料不能加工制作,因此现有铜加工生产能力出现相对过剩现象。

3.4 企业管理体制落后

老牌铜加工企业都是些拥有几十年历史的老国企,历史包袱重,改制困难重重,既不利于资源的优化配置,又不利于专业化生产水平的提高。企业组织结构多数仍然是层级型的直线职能组织结构,外型呈金字塔式,组织的刚性大,信息链长。

3.5 企业科技研发资金投资不足

国内铜加工产业存在的主要问题是国家和企业对科技研发资金投入不足,大部分只顾当前利益,没有高度重视科技创新,导致中国铜加工产品合金牌号,几乎都是国外引进的。没有充足的资金、先进的研制设备和手段,也就无法吸引国内外优秀人才。

4 国内铜加工行业发展趋势

由于中国经济发展加速了中国对铜材尤其是高端铜材的需求,世界的铜加工材生产的重心也因此向中国快速转移。回顾“十二五”期间,中国对铜材的消费达到高速增长,展望“十三五”在中国经济维持高速增长的同时,对铜材的需求仍将维持稳定的增长。

就铜材未来的发展趋势而言,最具明显的特征为:1)铜材产品向高精度、高技术、高附加值方向发展。中国经济由粗放型经济向集约型经济增长方式转变的同时,原先依靠廉价的劳动力成本而获得竞争优势的简单加工铜材已经不是未来发展的主流。从目前的市场情况看,这种铜材缺乏核心技术,当成本优势被磨灭后,几乎毫无竞争力可言,从市场需求来看,高端产品也将是未来市场消费的主流。2)铜材加工行业向上下产业链发展,整合产业资源。从近期新扩建的项目不难看出,其中产能较大的多为铜冶炼企业。在国家鼓励有色行业提高集中度的方针下,这种趋势仍将持续并且将愈发明显。由于铜加工行业的特殊性,其原材料价格的波动往往会大幅影响企业的盈利情况,因此将产业链向上游或者下游延伸,以更好地发挥规模效益、规避风险是铜材加工企业未来发展的另一趋势。3)铜加工材产品高精化,生产工艺短流程化,生产装备国产化,技术经济指标如成品率、耗水、耗电有大幅度改善。4)铜加工企业都应加强以改善和提高技术、提高产品质量为目标的现代化精密管理,防止粗放式经营。5)加大科技和资金投入。

5 结束语

科技的不断发展,促使全球铜材的应用领域不断拓展。在过去10年中,我国市场对铜材的需求量大幅度增长。从2002年的320 kt,到2013年消费量已超过15 000 kt,年均递增率超过20%,远高于同期全球铜材需求的增长速度。市场需求的大幅度增长,为中国铜加工业的发展提供了良好的市场空间。随着中国逐渐成为世界工业产品的制造中心,国内市场对铜材产品的需求还将进一步增长。

近年来,铜行业竞争越来越激烈,国外大企业普遍加快了收购、兼并、联合步伐,组建更大规模的跨国公司(多数为采选冶加工联合企业),实现规模化运营,扩大市场份额。面临如此激烈的竞争环境,中国铜加工行业必须抓紧企业的深化改革,加快结构调整,推进规模化经营和专业分工,加强技术改造,促进产业升级,同时合理开发利用国内资源,积极建立、扩大国外长期稳定的供货渠道,通过不断提高企业竞争能力,来获得良好的发展。

[1] 金荣涛.中国铜管技术发展动态[J].铜加工研究,2013(11): 1-6.

[2] 王碧文.2012年中国铜加工业发展概述 [C]//2013年中国铜加工产品与装备发展研讨会文集,2013.

[3] 王碧文.科技创新引领中国铜加工业[C]//2013年中国有色金属加工行业技术进步升级大会,2013.

[4] 马世光.铜加工产业发展短期展望[C]//2013年中国有色金属加工行业技术进步升级大会,2013.

Present Situation of Chinese Copper Processing Industry and its Development Trend

JIN Ping1,2,LIU Chuming1,YU Xuede2,YUAN Fusheng2

(1.School of Materials Science and Engineering of Central South University,Changsha,Hunan 410083,China; 2.China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

This paper describes the condition of domestic copper processing market and main problems existed in copper processing industry,and the paper also analyzes development present situation and trend of Chinese copper processing industry,puts forward some views for the future development of copper processing enterprises in China.

copper processing;present situation of industry;technical equipment;development trend

TG30

A

1004-4345(2015)02-0032-04

2014-06-30

国际合作项目(2014DFR50530)。

金 平(1985—),男,工程师,硕士研究生,主要研究方向为有色金属材料加工方面的研究工作。

刘楚明(1967—),男,教授,主要研究方向:有色金属材料加工方面的研究工作。