传感器优化布置下的移动部件试验台的模态研究

陈子龙,钱 炜,赵志良

(上海理工大学 机械工程学院,上海 200093)

0 引言

大型机械结构的模态试验对于寻找薄弱环节、避免共振、了解结构的变形趋势具有重要的意义。然而,在对移动部件试验台这样的大型结构进行模态试验的过程中,传感器的布置是一个难点。如果根据经验采用测试点均布的方法,则预选测试点达到了150个,这将导致试验会有非常大的工作量。出于对工作量和成本的考虑,传感器要以尽量少的数量布置在合适的位置上。国内外有很多针对测试点优化配置理论的研究,具有代表性的有Kammer[1]提出的有效独立法、Hemez[2]提出的模态动能法和程建旗[3]改进的有效独立法。本文基于有效独立法对传感器布置进行优化,并根据优化结果完成模态试验。

1 整机有限元模态分析

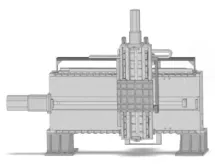

移动部件试验台三维模型如图1所示,主要包括:固定在左、右两个支座上的主床身;固连在一起的工作台基座、配重架;配重以及工作台。其中,工作台基座、配重架、配重以及工作台可以整体由主床身上的丝杆牵引着在水平方向的导轨上移动;工作台可以由装在工作台基座上的丝杠牵引着在竖直方向的导轨上移动。

1.1 模型的简化

运用Workbench软件对试验台进行模态试验。本模型比较复杂,需要对装配体模型进行简化。杨永亮[4]得出了如下结论:在大型结构中当圆孔的半径小于10mm时,孔的大小对最大位移影响不大;圆角对拉压的影响效果是一致的。因此,在模型中压缩这些特征。另外还要在装配体模型中压缩掉一些像床身端盖、导轨压块、防护罩、拖链支架等这类对分析结果影响小但是结构复杂的零部件。又因为配重块的边界条件比较复杂,所以把配重块压缩后,用力进行替代。

图1 移动部件试验台三维模型

1.2 边界条件设置和网格划分

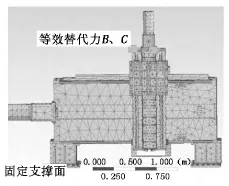

采用Workbench内置的5种接触类型对模型中的接触面进行设置。固定支撑选择两底座的底面。网格划分采用四面体网格,精度设置为粗糙。划分结果为节点总数268 727,单元总数147 200个。前处理后的模型如图2所示。因为用力替代了配重块,需要先进行预应力分析,然后在预应力分析结果的基础上进行模态分析。

图2 三维模型前处理结果

1.3 分析结果

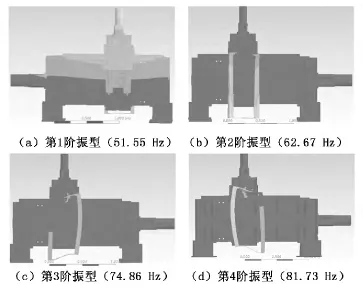

以计算前4阶模态振型和固有频率为例,有限元分析结果如图3所示。第1阶振型表现为整体的前后摆动;第2阶为配重架左右扭动;第3阶为配重架右侧上下扭动;第4阶为配重架左侧上下扭动。

图3 有限元分析得到的振型图

2 测试点优化配置

本文采用有效独立法完成传感器布置优化,它是在机械方面的大型复杂结构上运用较多且较为成熟的方法。其基本思想是:逐步删除对模态矩阵的线性独立贡献最小的自由度,在保证识别目标模态的前提下完成传感器的优化布置。

2.1 有效独立法原理

传感器任意时间的输出为:

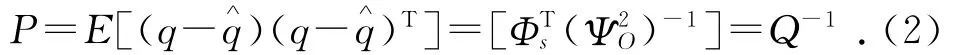

其中:Φs为按预选测点缩减后的振型矩阵;q为模态坐标向量;N为方差为的高斯白噪声。则可以得到q和它的最小二乘解的协方差矩阵P为:

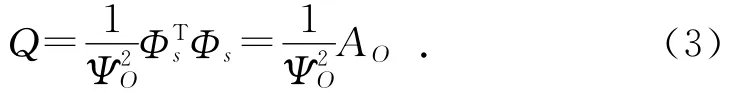

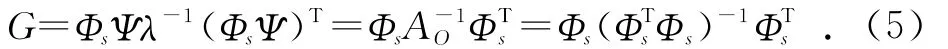

其中:Q为Fisher信息矩阵。假设测量噪声是不相关的,则Fisher信息矩阵Q可以表示为:

其中:AO为中间变量。根据每个自由度的贡献,AO可以表示为:

其中:为Φs中与第i个自由度所对应的第i行。

构造矩阵G:

其中:Ψ为矩阵AO的特征向量;λ为AO的特征值。矩阵G的对角线上的第i个元素的大小代表第i个自由度对模态矩阵的秩的贡献。如果第i个元素很小,说明在对应的自由度无法识别模态,可以删除。进行迭代运算,每一次运算删除最小的对角线元素所对应的自由度,直到最后得到设定的目标自由度数。

2.2 有效独立法的实现

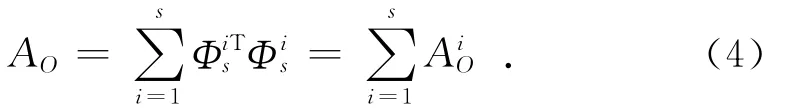

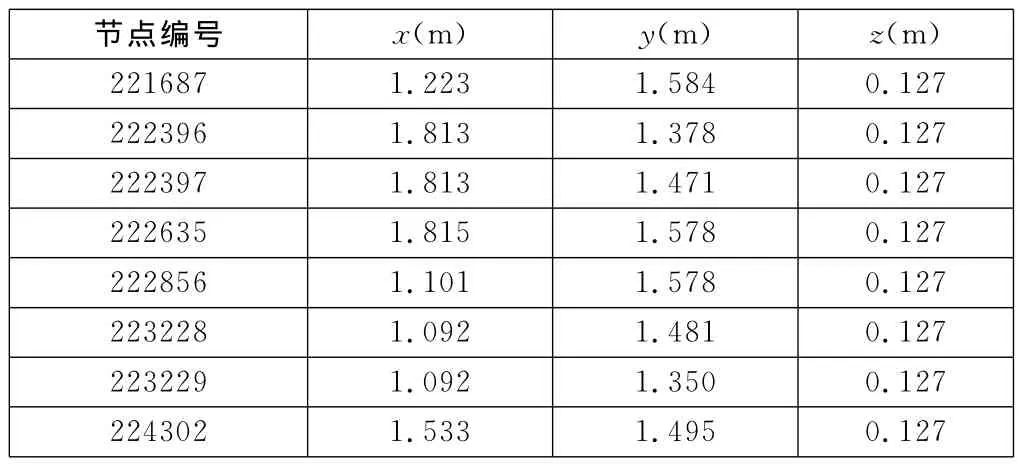

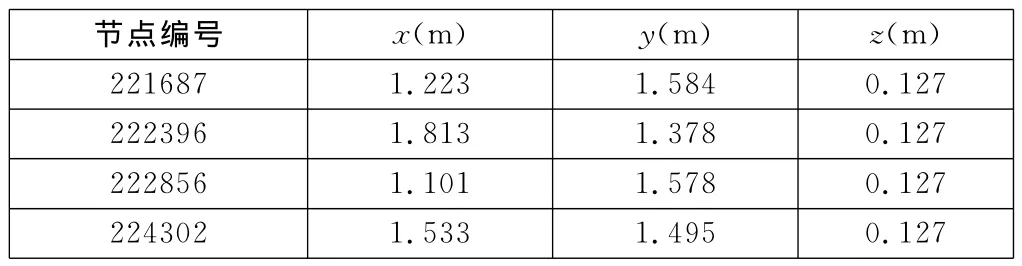

根据经验和均布原则,在移动试验台上得到预选测试点150个。每个测试点有x、y、z三个自由度,共450个自由度。从有限元分析的前4阶结果文件中提取按这些自由度缩减后的模态矩阵Φs,组成450×4的矩阵。设定目标自由度总数为120,把该矩阵代入公式(5)进行迭代运算。每次运算结束,删除最小的对角线元素所对应的Φs中的一行(一个自由度),最后得到120个自由度数。分析这120个自由度发现:这些自由度一共分布在51个测试点上,并不是在40个测试点上。因为这51个测试点部分测试点只有1个或者2个自由度留下,其他的自由度被筛除了。考虑到试验要用到的是三向加速度传感器,因此把这51个测试点每个都补全到3个自由度,一共得到153个自由度。表1为床身左侧面初选测试点节点编号和位置,共8个。表2为优化后的床身左侧面测试点节点编号和位置,共4个。

表1 床身左侧面初选测试点

表2 优化后床身左侧面测试点

3 整机模态试验

3.1 试验方案和设备

模态测试采用单点激励多点拾取的方法。由于硬件条件有限,每次只能采用3个三向加速度传感器采集信号,每次取5次测试的平均值。试验采用的激振力锤型号为Kistler SN2075427;数据采集系统为搭载3个NI 9234采集模块的NI Cdaq-9172;传感器为BK 4525B型三向加速度传感器,分析软件为Modal-view模态分析软件。

3.2 测试点选择

考虑到主要是为了得到主床身和竖向工作台基座的振型,故不在电机和电机座上布置传感器。结合2.2中的测试点优化结果,实际选取测试点为38个。图4为试验现场照片。

图4 试验现场

3.3 试验结果

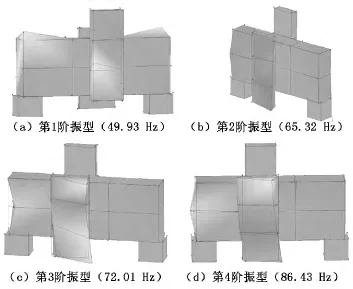

对比理论分析,取前4阶的固有频率和振型。固有频率、振型图结果如图5所示。

图5 试验振型图

4 试验结果分析

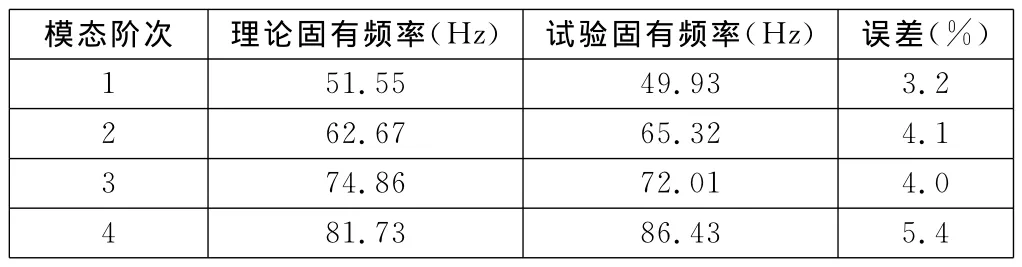

有限元分析结果和试验结果对照如表3所示。从表3可以看出试验结果与理论结果相差很小,说明测试点的优化是可取的。从试验的第2、3、4阶振型图可以看出变形趋势比较大的是配重块支架,这从有限元分析结果也可以看出来。再从结构上观察发现配重块支架前端和工作台基座相连接的地方是板状结构,抗变形能力差,故有待改进。另外,由于该设备是试验台,需要在各个频率段工作,然而该设备的低阶固有频率比较低,因此,固有频率需要提高,以避免引起共振。

表3 有限元分析结果和试验结果

[1]Kammer D C.Sensor set expansion for modal vibration testing[J].Mechanical Systems and Signal Processing,2005,19(4):700-713.

[2]Hemez F M.Theoretical and experimental correlation between finite element models and modal tests in the context of large flexible space structures[D].Colorado:University of Colorado,1993:13-18.

[3]程建旗,闫维明,陈彦江,等.传感器优化布置的改进有效独立算法[J].振动测试与诊断,2012,32(5):812-816.

[4]杨永亮.基于有限元的车床床身结构优化[D].大连:大连理工大学,2006:8-10.