低速重载下齿根弯曲强度有限元分析

张金泉

(镇江市江南矿山机电设备有限公司,江苏 镇江 212009)

0 引言

镇江市江南矿山机电设备公司自行研制的新型节能型起重永磁铁采用齿轮齿条传动,其中齿条带动直齿圆柱齿轮,直齿圆柱齿轮与转轴轴颈采用普通平键连接,从而实现转轴的转动,转轴的驱动转矩约为3 000Nm。起重永磁铁频繁地吸放钢板,转轴需要作间歇性的正反转来完成,且转轴转速很低,约3r/min。针对这种低速重载的工况,齿轮齿条的主要失效形式为轮齿折断。国内对齿轮齿根弯曲应力问题开展了较多的研究,如武汉理工大学的黄海等[1]对点线啮合齿轮齿根弯曲应力进行研究,并修正了齿轮的齿根弯曲应力计算公式;南京航空航天大学的靳广虎[2]对圆柱齿轮进行了有限元分析,研究了在齿顶受载时轮齿的应力分布规律;北京科技大学的李宁等[3]对对称与非对称齿轮齿根弯曲应力进行了ANSYS有限元分析,研究表明在相同参数条件下,非对称齿轮在正反转过程中,其齿根弯曲强度优于对称标准齿轮;吉林大学的赵强[4]针对汽车传动系统中的变速器斜齿轮,使用ANSYS的参数化语言APDL完成了齿根弯曲应力的有限元分析。本文在结合前人研究的基础上,考虑到低速重载下齿轮齿条啮合的特殊性,选取啮合过程中的不同啮合时刻(啮合位置)对齿轮的齿根弯曲强度进行分析,从而获得了啮合过程中的齿根弯曲应力及轮齿齿廓的变形值,对齿轮机构的设计与校核具有一定的指导意义。

1 齿轮有限元模型

起重永磁铁采用齿轮齿条机构传动,标准直齿圆柱齿轮与标准齿条啮合时重合度为1.981。为便于对啮合过程中的齿轮进行有限元分析,特采取以下的假设:①在计算时,齿轮齿条啮合时的重合度取为2,即在任意时刻认为齿轮与齿条都有两对齿参与啮合;②在进行有限元分析时,轮齿所受载荷为均布载荷,且两齿所受载荷大小相等。

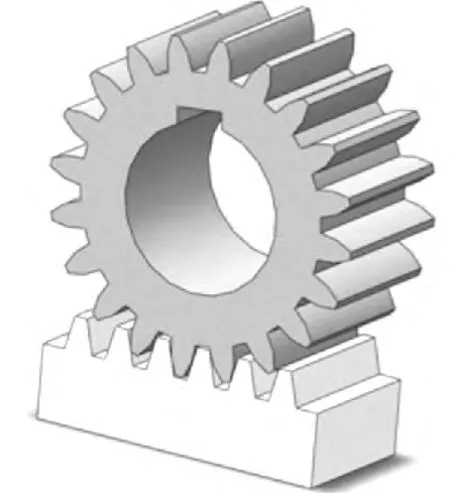

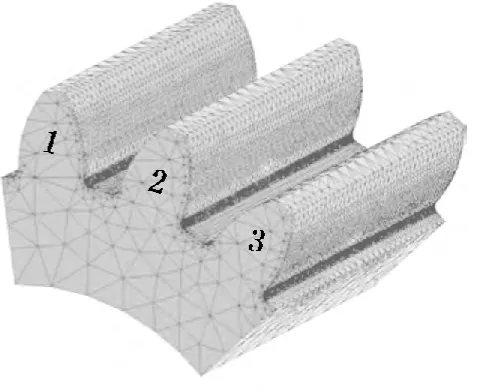

齿轮参数见表1,齿轮齿条的三维模型如图1所示。采用三维绘图软件SolidWorks进行建模。为便于ANSYS的求解分析,特简化模型,选取啮合过程的3齿来计算,其有限元模型如图2所示。

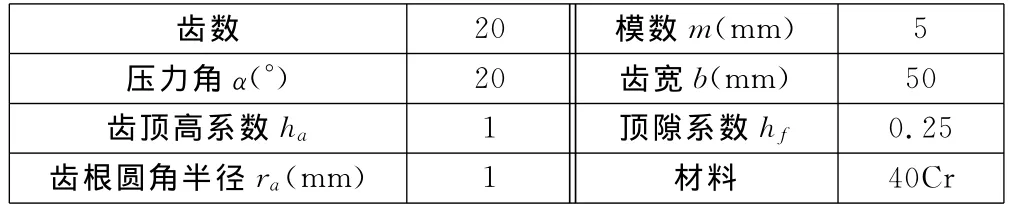

表1 齿轮参数

2 齿根弯曲强度的仿真及结果分析

采用有限元分析软件ANSYS对齿轮的齿根弯曲应力及变形值进行求解。选取单元类型为SOLID187,齿轮材料的弹性模量为E=206 000N/mm2,泊松比为0.28,许用弯曲应力[σF]=297MPa。为了便于分析啮合过程中轮齿的弯曲应力和变形值,对3齿进行编号(见图2)。选取齿轮齿条啮合过程中的8个时刻,首先从齿轮的1号齿、2号齿参与齿条的啮合过程中选取4个时刻,假定在初始时刻,齿条的一齿齿顶与1号齿的齿根部位啮合,则齿条的相邻齿齿根与2号齿的齿顶啮合,直至1号齿即将脱离啮合;其次从齿轮的2号齿、3号齿参与齿条的啮合过程中选取后4个时刻,即齿条的一齿齿顶与2号齿的齿根部位啮合,则齿条的相邻齿齿根与3号齿的齿顶啮合,直至2号齿即将脱离啮合。对啮合过程中的8个时刻分别进行求解,进而获得齿轮的齿根弯曲应力与齿形的变形量随啮合过程的变化情况。

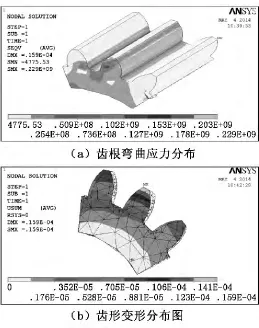

图3为啮合初始时刻(时刻1)齿轮的齿根弯曲应力分布及齿形变形情况。由于齿轮的1号齿与2号齿参与啮合,齿根弯曲应力在1号、2号齿的齿根部位较大,其中2号齿的齿根弯曲应力最大,约为229MPa;变形量较大部位在1号、2号齿的齿顶,其中2号齿的齿顶变形量最大,为15.9μm。

图1 齿轮齿条三维模型

图2 齿轮有限元网格划分图(3齿)

图3 啮合初始时刻齿轮齿根弯曲应力与变形情况

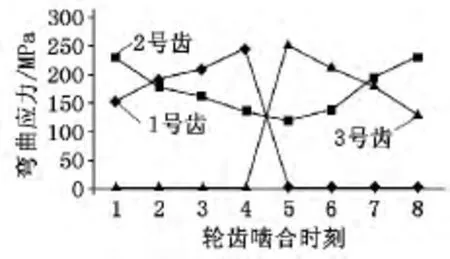

图4为啮合过程中8个时刻的最大齿根弯曲应力曲线。前4个时刻为1号、2号齿参与啮合的过程,3号齿未参与啮合,因此3号齿齿根弯曲应力为零。后4个时刻为2号、3号齿参与啮合的过程,1号齿已经脱离啮合,因此1号齿的齿根弯曲应力为零。从3个齿的整个啮合过程来看,1号齿的齿根弯曲应力逐渐增大,然后减小为零;2号齿的齿根弯曲应力先减小后增大,基本按照抛物线规律变化;3号齿的齿根弯曲应力由零变最大,然后逐渐减小。啮合过程中,最大的齿根弯曲应力约为250MPa,此值虽小于齿轮材料的许用弯曲应力,不会出现轮齿的折断,但是轮齿在此循环交变应力的作用下会出现疲劳破坏,这是需要注意的。

图5为齿轮齿条啮合过程中8个时刻的齿形最大变形曲线。其中2号齿表示了齿轮的一个齿从啮合开始时刻至啮合终了时刻的齿廓变形情况。由图5可以看出,轮齿在啮合过程中,齿廓的变形量具有类似抛物线的变化规律,齿廓的最大变形量约为17μm,可见在低速重载下齿廓的变形量较大。

图4 啮合过程中8个时刻的最大齿根弯曲应力曲线

图5 啮合过程中8个时刻的最大齿形变形曲线

3 结论

通过ANSYS软件对低速重载下的齿轮3齿模型进行了有限元仿真分析,获得了啮合过程中的齿根弯曲应力值与齿廓变形值。仿真结果可以看出,啮合过程中齿根弯曲应力值与齿廓变形值基本呈抛物线规律变化,虽然最大齿根弯曲应力并未超出材料的许用应力值,但是齿轮轮齿在一定次数的循环交变应力作用下会出现疲劳破坏。

[1]黄海,厉海祥,罗齐汉,等.点线啮合齿轮齿根弯曲应力研究[J].机械传动,2011,35(1):8-11.

[2]靳广虎.正交面齿轮传动的强度与动力学特性分析研究[D].南京:南京航空航天大学,2012:45-52.

[3]李宁,李威,肖望强.对称与非对称齿轮齿根弯曲应力对比分析[J].北京科技大学学报,2013,35(1):120-124.

[4]赵强.变速器齿轮弯曲应力分析建模与仿真[D].长春:吉林大学,2009:61-64.