西昌钢钒三号高炉开炉达产实践

杨坤其

(攀钢集团西昌钢钒炼铁厂,四川西昌615000)

西昌钢钒三号高炉开炉达产实践

杨坤其

(攀钢集团西昌钢钒炼铁厂,四川西昌615000)

通过制定合理的开炉方案,开炉过程中控制适宜加风、开风口及渣铁排放进程,开炉后及时停用锰矿、硅石、萤石等各种辅料,稳定炉料结构,调整布料矩阵,控制合理煤气流分布,较早地喷煤并坚持使用高风温,西昌钢钒3号1750m3高炉实现了安全顺利开炉和快速达产。

高炉;开炉;达产;实践

1 引言

攀钢集团西昌钢钒有限公司现有3座1750m3高炉,每座高炉设计利用系为2.335t/m3·d,入炉风量为4 300m3/min,日产铁量为4 085t,日均出铁次数12次,设有两个铁口、两个渣口、24个风口、双矩形出铁场。高炉采用的是新型SS并罐式无料钟炉顶,胶带运输机上料,三座改进型旋切式顶燃式热风炉,煤气清洗系统采用全干式除尘并配置TRT余压发电,高炉本体厚壁炉衬设计;炉腹以上十段冷却壁全部满镶碳化硅结合氮化硅砖,炉腹炉腰冷却壁六、七段采用铜冷却壁,炉底采用超致密粘土、复合莫来石和半石墨碳块相结合的复合炉底并预安装炉底冷却水管,炉前设置环保设施,成熟、可靠、适用的先进工艺技术及装备,贯彻精料、高压、高温、长寿等技术方针,采取节能、环保、节省投资的有效措施,为高炉实现“高产、优质、低耗、长寿、安全”和快速达产创造良好条件,高炉一代炉龄(不中修)达到15年以上,热风炉寿命25年以上,总体的工艺技术及装备水平达到国内同类型高炉的先进水平。

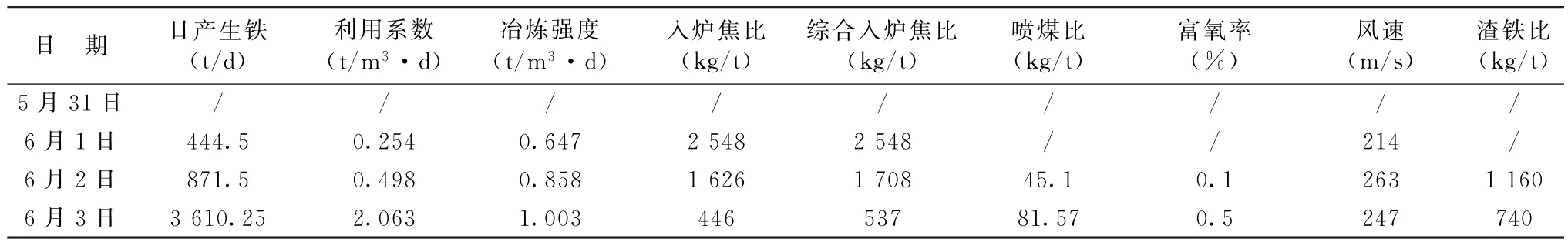

1号高炉和2号高炉分别于2011年12月和2012年12月投产,三号高炉于2014年05月31日08∶16点火开炉。此次开炉是在总结历次攀钢大型钒钛高炉开炉以及1号和2号高炉开炉的经验基础上,实现了开炉一次成功,高炉投产后,6月3日产量达到3 609.7t,利用系数达到了2.063t/m3·d,标志着三号高炉实现顺利快速达产,同时,也标志着大型高炉冶炼钒钛矿实现快速达产取得了历史性的新突破。

2 开炉前的准备工作

2.1 制定周密的准备方案

(1)制定了《西昌钢钒三号高炉1750 m3开炉方案》,这是在总结1号高炉和2号高炉开炉达产经验基础上制定的,尤其强调高炉开炉前上料系统的联动试车及炉前设备系统的正常,确保无设备问题,保证了开炉顺利达产。

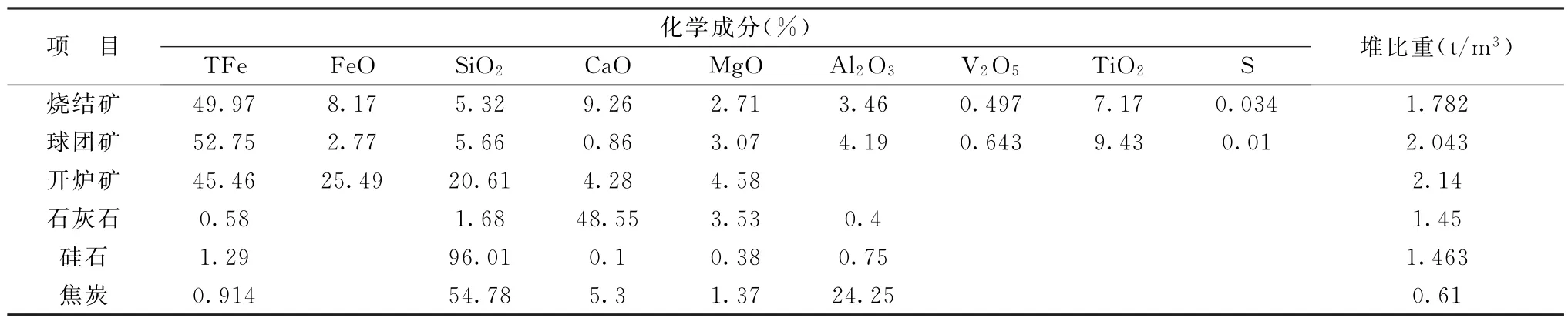

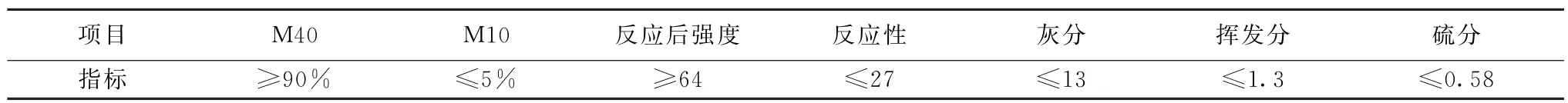

(2)原燃料是高炉冶炼的基础,为了保证高炉开炉工作的顺利及快速达产,对开炉时各种原燃料要求都比较高,此次开炉前首先预备高品位开炉磁铁矿10 000t,粒度20mm~60mm,预备水洗石灰石2 000t,粒度15mm~50mm,硅石60t,粒度20mm~60mm,其CaO(有效)≥52%,此次三号开炉采用捣固干熄焦开炉,并备够焦炭15 000t。各种原燃料按要求提前进入指定的矿焦槽,并且严格控制槽下烧结入炉粉末≤2.5%。各项指标见表1和表2。

表1 西昌钢钒三号高炉开炉原燃料主要成分分析

表2 西昌钢钒三号高炉开炉焦炭主要性能

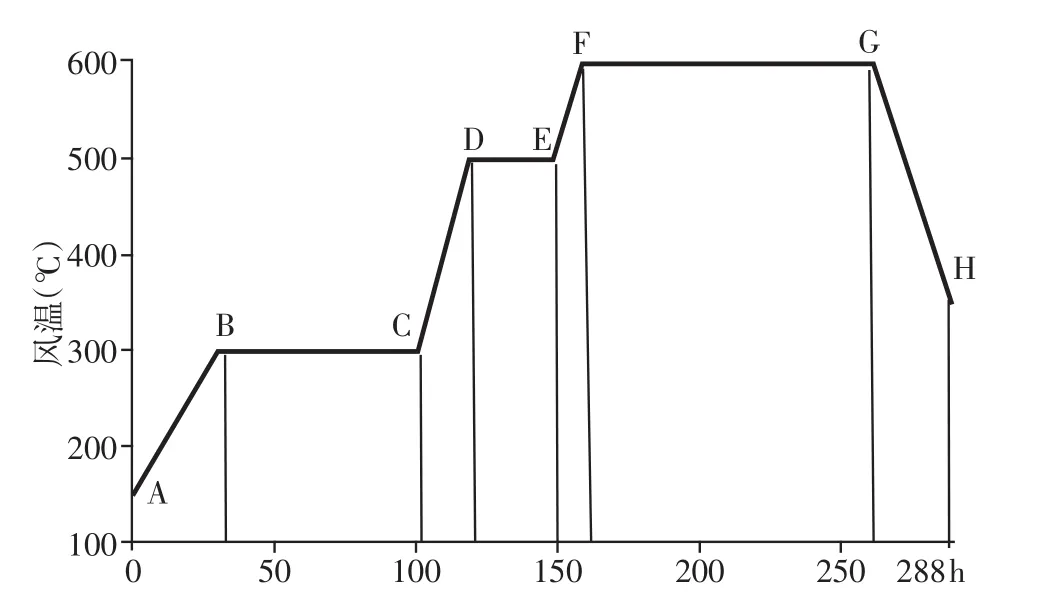

2.2 高炉烘炉

烘炉的主要目的是加热促使高炉耐火材料砌体内水分缓慢蒸发,提高砌体整体强度,使整个炉体设备逐渐加热至生产状态,避免生产后因剧烈膨胀而损坏设备。加热至300℃恒温前,以3.75℃/h缓慢升温,蒸发炉底、炉缸砖衬水分以及黏合接缝,减少因温度梯度产生的热应力造成的砖开裂和泥浆剥落。烘炉时严格控制烘炉热风温度,烘炉曲线需达到的要求如图1所示,控制炉顶温度≤400℃,烘炉温度从150℃开始。(1)AB段:烘炉风温开始从150℃,每小时升温3.75℃,经40h达到300℃(烘炉起始风温不在150℃,以恒温600℃调整);(2)BC段: 300℃保温80h;(3)CD段:以10℃/h的速度经20h升至500℃;(4)DE段:500℃保温32h;(5)EF段:以10℃/h的速度经10h升至600℃;(6)FG段:进行保温142h;(7)GH段:视炉顶废气中水份,如稳定在大气的自然湿份水平后,以8.93℃/h的速度降温,经28h将风温降到350℃,烘炉结束。

图1 三高炉高炉烘炉曲线图

烘炉原则上采用较大风量,目的在风速、风量较大的情况下加强热传导,以便带入炉内较多的热量和从炉内带走较多的水份。烘炉初期风量用1 600m3/min,后逐步加到2600 m3/min,烘炉最大风量≯3 000m3/ min。烘炉过程中,适当保持炉顶压力,有利于热量传递,对烘炉有利,原则上顶压不宜过高,具体视炉顶温度定。具体操作方法是通过加压阀组,调节顶压至需要值。

3 开炉主要技术措施

3.1 开炉参数的确定

参照历次攀钢钒大中修开炉总焦比,尤其是与三高炉开炉原燃料和设备状况类似的二高炉开炉效果,根据三高炉开炉风温和原燃料实际情况确定开炉料总焦比3.30t/tp (干),正常料焦比1.20t/tp(干),后续料负荷1.90t/t,待炉况和设备运转正常后,逐渐增加焦炭负荷。渣焦比根据实际计算确定,配加硅石和灰石进行调整到0.42~0.46,原燃料堆比重根据实际测定,全炉炉渣碱度选择CaO/SiO2=1.00~1.05,炉料压缩率选取净焦12%,正常料和空料取10%。

3.2 开炉料填充原则

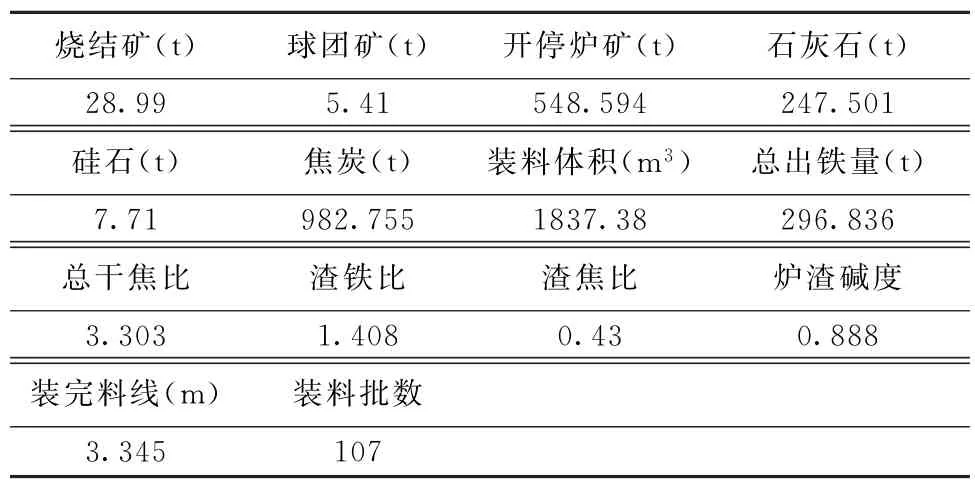

在总结以往攀钢高炉开炉成功的基础上,本次开炉采用带风装料,全焦炭填充炉缸,全天然磁铁块矿开炉,炉料填充原则为炉缸和炉腹容积下部的2/3容积填充净焦,炉腹上部的1/3容积和炉腰填充空料,炉身间隔装入空料和正常料。当净焦和空料装完后,开始通过混风阀向高炉送冷风,当装料到料线6.0米休风,进行料流轨迹测试,测试完后,装料到规定料线,送风点火。测试料按正常料配比,每次6t,负荷2.8t/t,进行6次测试,共计36t。本次三高炉开炉具体装料总量及装料统计表见表3。

表3 西昌三号高炉开炉装料情况

3.3 生铁成分

[Si]=2%~3%、[Mn]≤1.3%、[P]<0.25%、[S]<0.04%、[Fe]=92%。

4 送风制度

(1)开炉选用风口:ϕ120mm×24,全部风口送风进风面积为0.271 4m2。

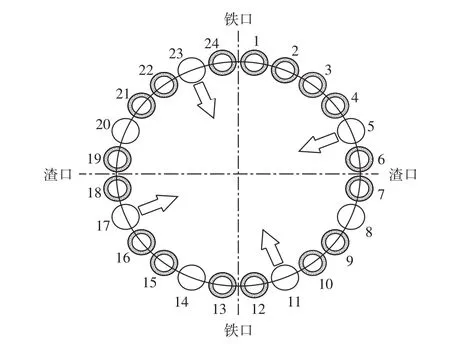

(2)本次开炉,在5#、11#、17#、23#风口安装炉底点火吹管,1#、2#、3#、4#、6#、7#、9#、10#、12#、13#、15#、16#、18#、19#、21#、22#、24#风口加90mm耐火圈,开炉进风面积0.187 3m2,开炉风口分布图见图2。

图2 三高炉开炉风口分布图

(3)当净焦和空料装完后,关炉顶人孔,略关放风阀,开热风阀,全开混风阀,关冷风阀,向炉内送风,料线达到6m休风,进行布料规律测试,完成之后,装料到规定料线,确认上料系统运转正常送风点火。点火风温用800℃,待风口焦炭全部点燃后,风温退至700℃,料动后视风口下料情况调剂风温。

5 开炉操作

西昌三高炉于2014年05月31日08∶16分开始送风点火,采用定风压操作,风温800℃,料线东尺为4.8m,西尺为4.3m,南尺为5.04m。08∶42分6#、7#、8#风口亮,风温为579℃。08∶45分4#、9#、10#风口亮,风温为604℃。08∶48分1#、2#、3#、12#风口亮,风温为654℃。08∶50分西铁口煤气导出管点燃,08∶55东铁口煤气导出管点燃。09∶12分装料到规定料线后,西尺为2.12m、南尺为2.02m,9∶30分开煤气遮断阀,关炉顶1#、2#、3#放散阀。09∶35分风口全亮,风温撤至700℃,风量逐渐加至2 130m3/min左右,送风6h后,但料一直未动。14∶40分拉风进行坐料,14∶58料动,南尺为7.75m,15∶19开始布第一批焦炭, 15∶30见渣堵上西铁口、东铁口,16∶05分崩料料线由7.14m到8.09m,18∶06西铁口开口来渣,18∶16分堵西铁口,第一次从西铁口排出约为10t渣铁混合物,18∶35东铁口开口,但是铁口一直喷吹。19∶10东铁口堵上,之后,2个铁口不间断循环从临时沙坝出铁,以保证渣铁及时排放。随着拉风到零坐料,崩料后,下料逐渐好转,炉温合适,加风比较顺利,炉况恢复比较快,合理控制了加风与开风口进程,加风每进一个台阶就巩固一个台阶,开风口有效地结合了炉缸均匀活跃程度、鼓风动能进行。于是6月2日04∶25和07∶20分别开始恢复东铁口和西铁口沙窝子(撇渣器)出铁,成功出铁47t,下渣量70t。到6月3日风口进风面积为0.256 1m2,当天日产量为3 610.25t,利用系数为2.063t/m3·d,标志着高炉实现了顺利达产。

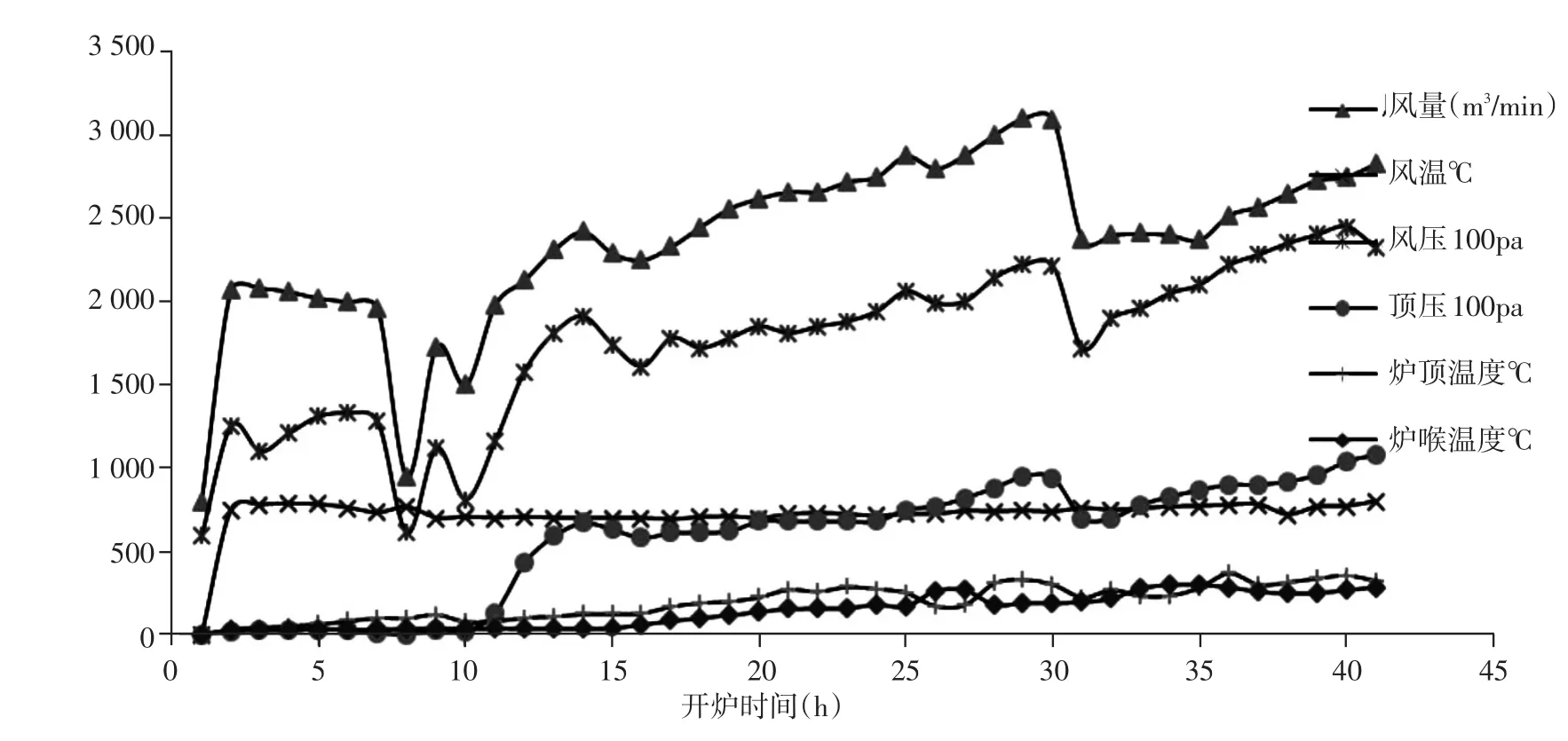

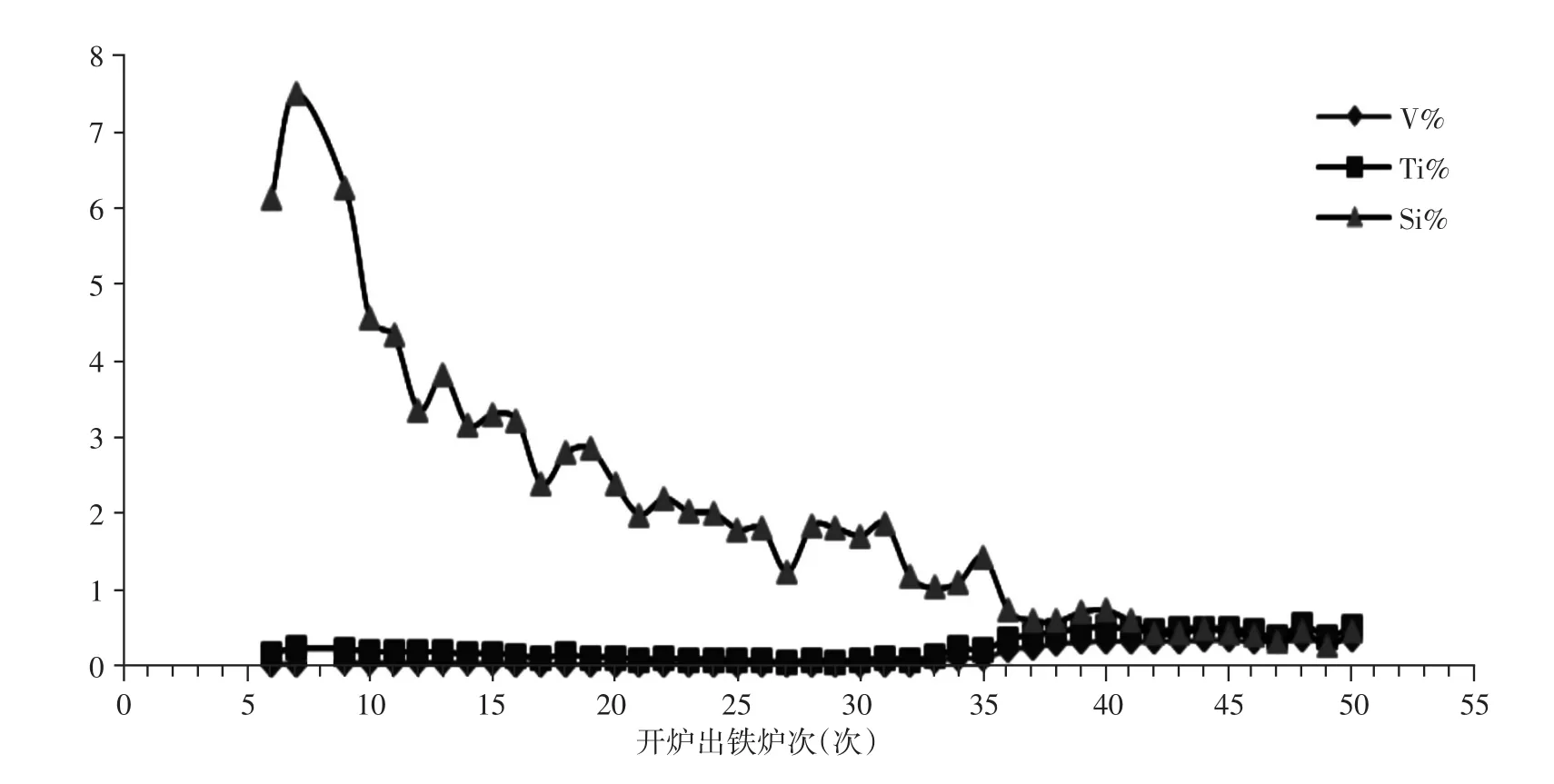

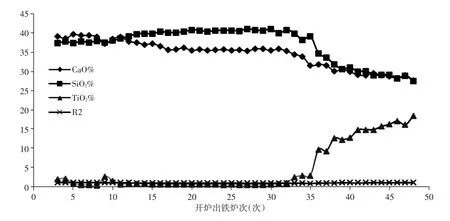

图3为开炉48h内风量操作趋势图,图4、图5为开炉48h内各次铁水、炉渣的成分。从图3中可以看出,此次三高炉点火送风6h后,进行拉风坐料,选择坐料时间比较合理,炉内腾出了足够的燃烧空间,坐料后,由于下料良好,炉温充沛,渣铁排放正常,风量逐渐加到3 100m3/min左右。从图4、图5中可以看出,此次开炉炉温控制是比较稳定的,除第一炉和第二炉生铁中的[Si]分别为6.113%和7.494%外,铁水温度基本维持在1 450℃至1 550℃,在料制转换前[Si]基本上都控制在合适的范围内,而且料制转换后,炉温及二元碱度R2的水平也比较合适。

图3 开炉后48h操作趋势图

图4 开炉48h铁水成分

图5 开炉48h炉渣成分

表4 西昌三高炉开炉达产期间的主要技术经济指标

开炉及达产期间的操作制度的调整情况

(1)送风制度的调整

开炉前期由于炉温较高,5月31日14∶40分拉风到零坐料后,加风速度较慢,同时谨慎开风口,以稳定炉况,保持顺行为主。09∶35分风口全部燃烧点亮,进风面积为0.187 3m2,随着风量的逐渐恢复,料批数加大,炉前渣铁排放顺畅,渣铁流动性逐渐好转,逐渐扩大进风面积,以保证有足够的鼓风动能。同时,由于开炉前期负荷比较轻,炉温较高,为了保证全天然磁铁块矿冶炼期间渣铁能顺利排放,提高渣铁流动性,于6月1日00∶14分开加湿1.5t/h。此后,随着负荷逐渐加重,加湿量逐渐减小,14∶21至14∶28分,开始试喷煤,喷煤风口为2#、13#、19#、22#,之后加湿阀全关,21∶00分开富氧总阀,加风过程中逐渐打风口圈,保证了足够的鼓风动能,并适当提高炉顶压力,维持适宜的压差,保证炉况顺行,促使形成稳定合理的煤气流,持续到6月3日风口进风面积为0.256 1m2,平均风量达到3 638m3/min。

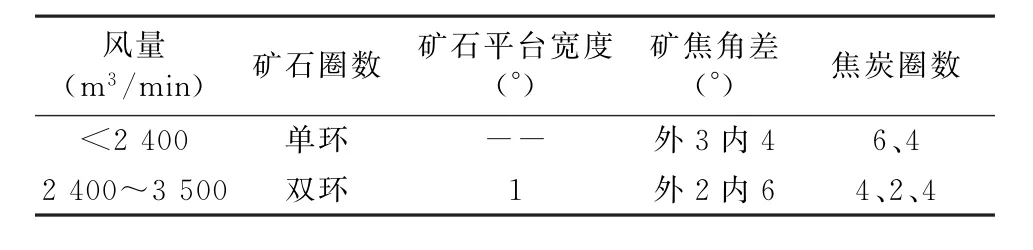

(2)装料制度的调整

本次开炉采用矩阵布料与铁厂无钟炉顶多角度布料相结合的形式确定布料矩阵,重点通过调整布料圈数的手段调控中心和边缘矿焦比,控制煤气流分布。开炉使用矿石单环的料制,以料流轨迹测试结果为参考,当矿石环数为11环时,采用第5或第6环为矿石角度。根据攀钢钒高炉的操作经验,按矿焦外角差3°~4°,内角差5°~7°选择焦炭环位,表4为开炉角位控制。随着风量的加大,批重负荷逐渐往上增加,为控制上部气流合理分布,矿石平台也逐渐加宽,矿石由单环、双环到三环,再到四环料制,从而为高炉成功开炉和顺利达产创造了重要条件。

表4 开炉角位控制方案表

(3)出铁与出渣操作

高炉开炉要求科学把握出铁时间,第一炉开铁口时间过晚将出现憋风,影响加风和炉况稳定,出铁时间过早,渣铁量不足,大量渣铁淤积在渣铁沟,炉前工作量较大,将影响到下次铁开口时间,效果往往适得其反。第一炉铁后要根据加风进程,逐渐加大出铁频次,保证渣铁及时排放,此次三高炉在送风点火7h后铁口见渣堵,分别堵上东西铁口,6月1日18∶06分第一次开西铁口,排出约为10t渣铁混合物。随着高炉风量的不断提高,炉次间隔时间逐渐缩短,渣铁及时排放为高炉顺利加风和快速达产提高了保证。同时,开炉期间炉温控制得比较好,除第一炉和第二炉生铁中的[Si]分别为6.113%和7.494%外,之后[Si]逐炉降低,至6月1日14∶50出西铁口时,全块矿冶炼68批后,生铁中[Si]逐渐控制在2%以内,成功进行了转换为85%钒钛烧结矿冶炼,随着风量逐渐恢复逐渐打圈,6月1日00∶00到23∶00高炉逐渐加重焦炭负荷,从1.8t/t增加至3.5t/t。矿石批重由17t增加至30t,炉温水平逐渐恢复到正常的合理范围,炉缸工作活跃,炉前工作大大改善,于6月2日04∶25分和07∶20分成功恢复东铁口和西铁口沙窝子(撇渣器)出铁,为此次三号高炉开炉达产奠定了坚实的基础,同时由于钒钛烧结矿冶炼特性,配加一定数量硅石以改善渣铁流动性及平衡炉渣碱度,铁水温度基本维持在1 450℃至1 550℃,炉缸始终保持了良好的工作状态。

6 结语

西昌钢钒三号高炉此次开炉达产是攀钢历次高炉开炉又一次新突破,高炉送风点火后设备故障较少,为高炉开炉工作奠定了坚实的基础,其主要经验总结如下:

(1)此次三号高炉开炉仅用3天时间就实现了顺利达产,高炉利用系数达到2.063t/m3·d,创攀钢历次开炉达产的最好水平,并为今后冶炼钒钛矿高炉的开炉积累了丰富的经验。

(2)选择适宜的开炉总焦比是顺利开炉的关键因素,此次三号高炉选择的开炉总焦比是比较适宜的,开炉后炉温正常,炉况顺行,渣铁排放顺畅。据此,攀钢高炉适宜的开炉总焦比为3.30t/tp(干)。

(3)加速开炉料制转换是冶炼钒钛磁铁矿高炉开炉后迅速达产的有效措施,在开炉后有条件时料制直接转换为85%钒钛烧结矿冶炼的时机必须要选择恰当。

(4)西昌三号高炉此次开炉期间,炉内、炉前配合比较好,在炉前不间断出铁,渣铁罐配合得比较好,炉况恢复期间,还从未出现过一个渣罐烧穿渣淌地焊罐,减少了事故隐患,为炉内守风及炉料结构的快速转换创造了有利条件。

[1] 马家源.高炉冶炼钒钛磁铁矿理论与实践[M].北京:冶金工业出版社,2000.

[2] 张殿有.高炉冶炼操作技术[M].北京:冶金工业出版社,2007.

Successful Blowing-in of NO.3 1750m3Blast Furnace in Xichang Vanadium of Panzhihua Iron and Steel Co.

YANG Kun-qi

(Ironworks,Xichang Steel Vanadium Co.,Ltd.,Xichang,615000,Sichuan,China)

PISCO realizes and successful blowing-in as well as rapid designed output in its No.31750m3blast furnace by following measures:setting up proper blowing-in program;properly controlling air blasting:appropriatelytuyereopening and slag run-out during blowing-in;timely stopping the addition of manganese,silica and fluorite after blowing-in;stabilizing burden structure; adjusting burden distribution distributionmatrix;properly controlling gas flow distribution;early injecting pulverized coal;keeping high blasting air temperature,etc.

blastfurnace;blowing-in;reaching target output;practice

TF542.5

B

1001-5108(2015)06-0006-06

杨坤其,助理工程师,主要从事炼铁等方面的工作。