V2O5直接合金化的工艺研究

王翠娜,田晓霞,贺瑞飞,张景宜,石成刚,张大江

(安阳钢铁集团有限责任公司,河南安阳455004)

V2O5直接合金化的工艺研究

王翠娜,田晓霞,贺瑞飞,张景宜,石成刚,张大江

(安阳钢铁集团有限责任公司,河南安阳455004)

根据V2O5直接合金化的理论基础,研究了在出钢过程中加入V2O5进行直接合金化的工艺,同时研究了在LF精炼炉中加入氮化硅锰来增氮的工艺。研究结果表明,用V2O5进行直接合金化,钒的平均收得率约为95%,用氮化硅锰增氮,氮的吸收率约为62%,用V2O5和氮化硅锰来替代钒氮合金生产,含钒和氮的钢种吨钢可节约成本7元。

V2O5;氮化硅锰;钒氮合金;直接合金化

1 引言

随着合金化钢种的发展,铁合金的需求量越来越多。传统的冶炼含钒合金钢工艺需要先将钒氧化物冶炼成钒铁合金,然后将钒铁再加入电炉或转炉钢包中进行合金化。冶炼钒铁合金需要消耗很大的能量,并且冶炼过程的中间产物会严重污染环境,所以研究开发不用铁合金或者少用铁合金,而用钒的氧化物直接合金化冶炼含钒合金钢的生产工艺具有重要意义[1],直接合金化在炼钢过程的应用随之提上日程。与传统合金化方法相比,该工艺直接将合金元素的氧化物加入钢包内,利用钢包及LF精炼炉内的还原气氛还原合金元素氧化物,达到合金化的目的,可省去含钒合金炼制过程中的钒氧化物浸出提纯,以及熔融还原的设备和能源消耗,可以在一定程度上降低合金化成本,为公司带来一定的经济效益。

本文研究了在出钢过程中加入V2O5进行直接合金化的工艺,同时研究了在精炼炉中加入增氮剂氮化硅锰来增氮的工艺,期望能用V2O5和氮化硅锰替代部分钒氮合金为公司带来更大效益。

2 V2O5直接合金化理论基础

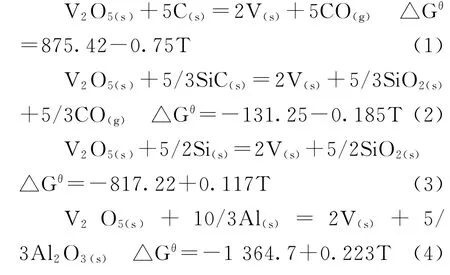

根据文献热力学数据[2],可推导出C、SiC、Si及Al等还原V2O5的标准吉布斯自由能[3](kJ/mol),如式(1)-(4)所示。可见, C、SiC、Si及Al在炼钢温度下均能将V2O5还原成金属钒。

从以上各还原反应的自由能可知,反应(1)式为吸热反应,反应(2)~(4)式为放热反应,其中铝热反应放出热量最大,硅热反应次之。通过金属热还原,有利于物料熔化并激发反应进行,且有利于渣和金属分离,有利于促进被还原出的金属钒进入钢液中。因而,在直接合金化过程中,应尽量选用金属热还原法。考虑到铝成本较大,故本次试验拟采用硅热还原法。

3 V2O5直接合金化试验

3.1 工艺路线

安钢V2O5直接合金化工艺研究在第二炼轧厂进行,生产的工艺路线为:高炉铁水—混铁炉—150t顶底复吹转炉—氩站—

150t LF精炼炉—方坯连铸机。

3.2 试验方案

(1)试验目的:试验钢种为MG335,钢液中钒含量要求为0.025%~0.030%。初次试验,是为了在不影响生产节奏与产品质量的条件下,摸清V2O5直接合金化工艺中V2O5的还原率;通过在LF精炼炉中加入氮化硅锰来增氮的工艺,摸清氮的吸收率,并与钒氮合金中氮的吸收率做对比。

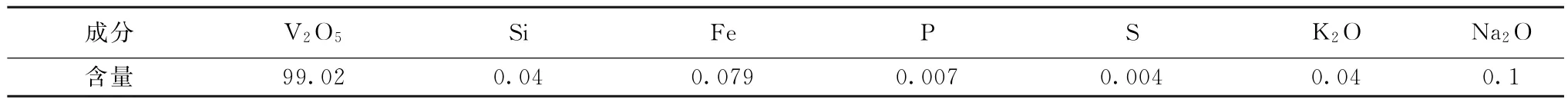

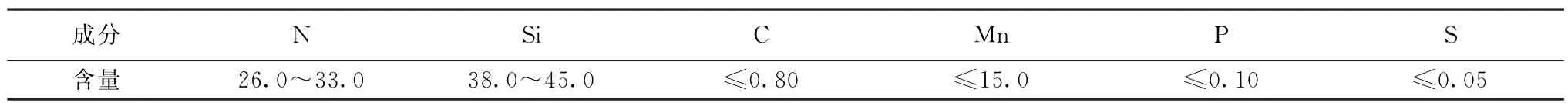

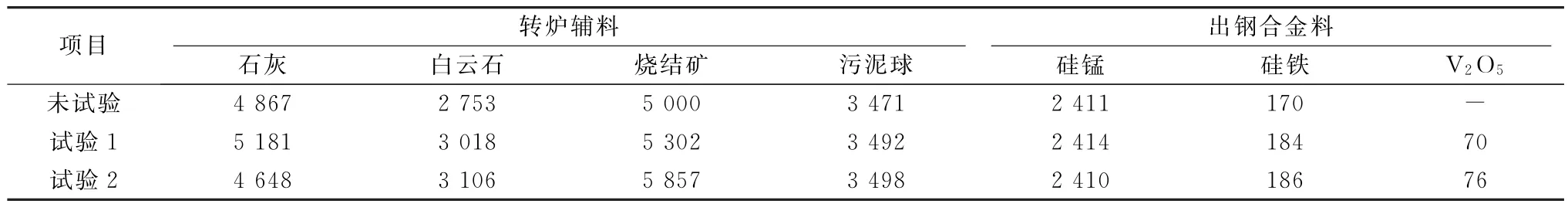

(2)试验方法:V2O5合金在转炉出钢时加入钢包中(V2O5合金成分见表1),同时加入还原剂硅铁;氮化硅锰合金在LF精炼炉钢水充分脱氧后加入(氮化硅锰合金成分见表2)。取没有进行试验的炉次成分平均值与试验炉次平均成分进行对比,试验炉次的具体加料情况见表3。

表1 V2O5合金成分(%)

表2 氮化硅锰合金成分(%)

表3 转炉装料和出钢加料(kg)

4 试验结果及讨论

4.1 钒的收得率

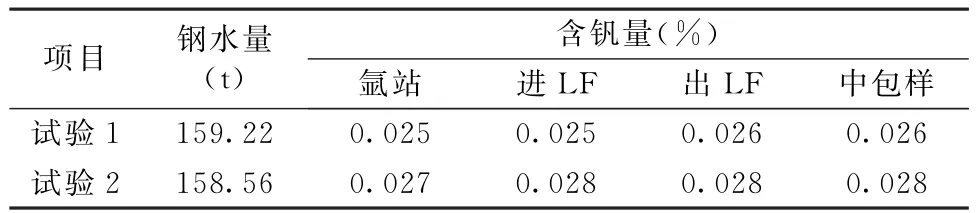

在转炉出钢过程中加入V2O5和硅铁合金,实验过程的钒含量变化见表4。从表4可以得出如下结论:钒含量从氩站到进LF后取第一个样基本无变化,说明V2O5在前期还原反应进行得比较快;钒含量从进LF到出LF略有增加,说明出钢过程钒的还原没有充分进行,LF精炼过程中继续进行钒氧化物的还原。因此,在计算直接合金化钒的收得率时,应该以中包样中的钒含量计算收得率。

表4 试验过程钒含量

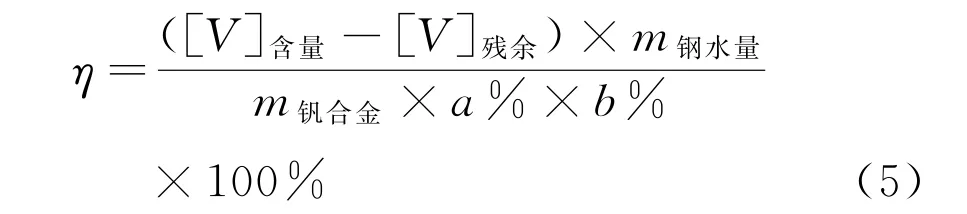

根据转炉出钢时加入的V2O5的量及中包样中钒的质量分数可以计算出V2O5直接合金化冶炼含钒钢时钒的收得率,根据本浇次其他炉次的统计,残余钒含量为0.001%~0.004%。计算方法如式(5)所示:式中各符号表示含义如下:

η:钒的收得率,%;[V]含量:钢液中钒含量;[V]残余:钢液中的残余钒含量,为0.001 0%~0.004 0%;m钢水量:钢水的总重量,参考表4,kg;m钒合金:V2O5合金的加入量,kg;a%:V2O5合金中纯V2O5的含量,参考表1;b%:V2O5中折合含钒量,参考表1。

根据式(5)计算V2O5中钒的还原率,其中试验1、2在氩站的还原率分别为91.07%、91.13%,平均值为91.10%,说明V2O5在出钢过程中基本完成了还原,还原率为91.10%;最终收得率分别为95.21%、94.93%,平均值为95.07%,说明V2O5直接合金化冶炼含钒钢时V的收得率为95.07%。

4.2 氮的吸收率情况与钢水洁净度

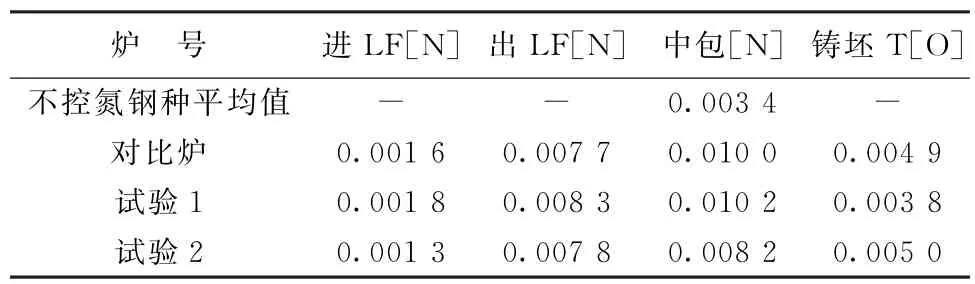

在考虑氮的吸收率时,选取正常生产时不控氮钢种的平均氮含量作为计算氮的吸收率的依据,选取其他用钒氮控氮的钢中氮含量作为对比炉,对比炉次平均加入钒氮合金100kg/炉,试验炉次LF精炼加入增氮剂氮化硅锰50kg/炉,钢液过程氮含量与全氧含量(T[O])如表5所示。

表5 钢中气体含量变化(%)

考虑到精炼过程本身容易增氮,精炼增N的主要因素有以下几点[4]:(1)从转炉过来的钢液进入精炼炉,在加热工序进行送电加热,氮的溶解度随着温度增加而增加,因此在加热工序不可避免使得氮在钢液中溶解增大;(2)在送电过程增N,加热起弧时,电弧在高温下将分解空气中的N2,形成氮离子,氮离子在电流的作用下直接进入钢水中,在前期送电过程中炉渣埋弧不好容易增N;(3)喂线过程中的增N,钙气化形成的钙气泡将钢液面吹开,造成裸露的钢水与空气接触从而吸N,钙是活泼的金属,容易和空气中的氮氧发生化合反应形成化合物,所以喂钙线时也会使钢液增N;(4)软搅拌强度不合理使钢水裸露在空气中,空气的氮与钢液反应生成氮化物容易吸氮。所以在计算氮的吸收率时,用进出LF钢液中的氮含量之差来表示增氮剂的增氮量显然是不合理的,用对比炉或试验炉中中包氮含量与不控氮钢种中包氮含量之差来计算增氮剂的增氮量是合理的。

试验炉次加入50kg氮化硅锰,增氮量分别为0.006 8%、0.004 8%,氮的吸收率分别为72.66%、52.08%,平均值为61.87%;对比炉次平均加入100kg钒氮,增氮量为0.006 6%,氮的吸收率为65.59%,说明其吸收率基本相当。

从铸坯T[O]含量来看,试验1铸坯T [O]为0.003 8%,试验2铸坯T[O]为0.005 0%,平均值为0.004 4%,与正常炉次的T [O]含量0.004 9%差别不大,说明用V2O5直接合金化对铸坯氧含量基本无影响,完全可以满足该钢种对氧含量的要求。

从以上分析可知,“V2O5+氮化硅锰增氮剂”替代钒氮合金进行合金化是可行的。

4.3 对原工艺的影响

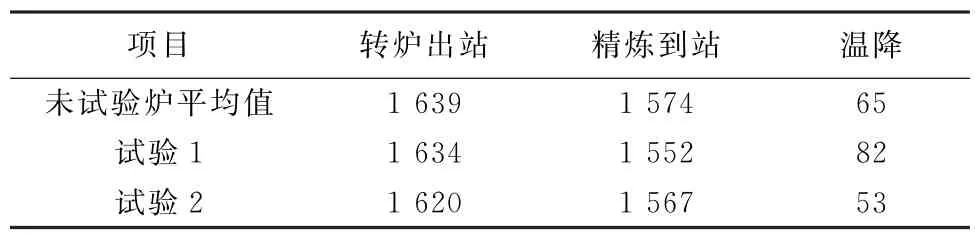

(1)对钢液温度的影响。V2O5加入钢液中后,会吸收钢液热量而迅速升温,可能导致钢液温度降低,然而此时直接合金化所用还原剂为硅铁,硅热还原会产生大量的热量,会弥补冷合金对钢液的温降。由于V2O5加入量较少,试验炉次并未出现钢水明显的温度异常情况,具体温度情况见表6。从表6可以看出,未试验炉次转炉出钢温度与LF进站温度平均差值约65℃,试验炉次平均差值为67.5 ℃,温降基本相当。

表6 钢液温度差值(℃)

(2)钢中有害元素P、S含量。V2O5本身纯度较高,杂质含量少,不会对钢水P、S含量产生不良影响。通过分析试验炉次到达LF后钢液中的P、S含量发现与非试验炉次P、S含量差别不大,说明用V2O5直接合金化,不会增加钢中有害元素的含量。

(3)冶炼节奏的变化。在出钢过程中加入V2O5合金,由前面分析已知出钢过程V已经基本完成了还原,所以基本不会对LF精炼时间产生影响。

4.4 钢材性能

试验期间,试验钢种的各项性能指标均符合标准要求,说明用V2O5和氮化硅锰来替代钒氮合金的工艺是可行的。

5 经济效益分析

假定钢液中目标钒含量0.030%(不考虑残余钒),若采用钒氮合金,则根据试验时的市场价格计算,钒氮合金成本约为56元/吨钢;若采用V2O5直接合金化配加氮化硅锰增氮来替代钒氮合金,需要配入硅铁作还原剂,根据表3计算,试验炉次比非试验炉次平均每炉钢多加入硅铁15kg,钒的收得率按95%计算,氮的吸收率按60%计算,则V2O5、氮化硅锰与多加入的硅铁合金成本共计约49元/吨钢。因此,采用V2O5直接合金化工艺代替钒氮合金,吨钢可节约成本7元,经济效益显著。

6 结论

(1)利用V2O5在出钢过程中进行钒的直接合金化工艺是可行的,钒的平均收得率为95.07%。采用氮化硅锰增氮剂增氮,氮的吸收率约为61.87%,与钒氮合金中氮的吸收率基本相当。

(2)V2O5直接合金化配加氮化硅锰增氮来替代钒氮合金,吨钢可节约成本7元,经济效益显著。

(3)V2O5直接合金化工艺对钢水温度及精炼节奏不会产生不良影响,不会增加钢中有害元素的含量,用该工艺的试验钢种钢材性能符合标准要求。

(4)V2O5直接合金化省去了专门冶炼钒铁合金的设备,降低了能耗,减轻了环境负荷,符合高效、低耗、资源综合利用、生态平衡和可持续发展等观念的炼钢新工艺。

[1] 祖荣祥.热轧高强度钢的研究及在汽车车轮上的应用[J].汽车工艺与材料,1994(12):23 -27.

[2] 梁英教,车荫昌.无机化合物热力学数据手册[M].沈阳:东北大学出版社,1993.

[3] 宋生强,薛正良,等.60t LD出钢包中自还原直接合金化冶炼钒钢SG45的工业试验[J].特殊钢,2013,34(6):36-38.

[4] 达志鹏.降低钢中氮含量的措施[J].海峡科学,2008,(6):53-56.

The Technology Research on Direct Alloying of V2O5

WANG Cui-na,TIAN Xiao-xia,HE Rui-fei,

ZHANG Jing-yi,SHI Cheng-gang,ZHANG Da-jiang (Angang Iron&Steel Group Co.,Ltd.,Angang 455004,Henan,China)

According to the theoretical basis of V2O5direct alloying,studied the process of adding V2O5in the ladle during converter tapping in the direct alloying process,the process of putting manganese silicon nitride into LF refining furnace were also studied.The results showed that: during the process of V2O5direct alloying,the average yield of vanadium is about 95%,with manganese silicon nitride increasing nitrogen,the average yield of nitrogen is about 62%,during the process of producting the steel of which containing vanadium and nitrogen,the process of which we used V2O5and manganese nitride instead of vanadium nitride alloy can save costs 7 yuan per ton.

V2O5;manganese silicon nitride;vanadium nitride alloy;direct alloying

TF704.2

A

1001-5108(2015)06-0026-05

王翠娜,工程师,硕士,主要从事炼钢工艺等方面的研究。