调质工艺参数对小麦粉饲用品质的影响

■黄傲蒙 穆玉云 徐建雄

(1.上海交通大学农业与生物学院,上海 201101;2.上海新农饲料股份有限公司,上海 201613)

小麦自古以来就是我国北方居民的主要粮食。目前,在我国,小麦主要用作粮食,制作成面类食品,只有少量用作饲料加工,在欧洲北部一些产麦区和日本,小麦用作饲用的量较大。但近年来,随着玉米价格的不断升高,小麦作为饲料原料的呼声越来越高。目前国内外关于粉碎、制粒、膨化加工谷物的研究较多,且多以玉米为参照,张祥等研究发现,在一定范围内,压力环直径越大,玉米糊化度越高。Nussio(1997)研究发现,对奶牛饲喂蒸汽压片玉米时,与粉碎玉米相比,提高了淀粉消化率,但是降低了粗纤维消化率。单独对调质工艺的研究甚少。蒸汽调质可以使蒸汽与物料充分接触,增加物料水分,提高物料温度,达到软化物料的作用,同时杀灭有害细菌,提高物料淀粉糊化度,在饲料加工过程中经常用到。调质效果的好坏直接影响产品加工的品质。调制过程中,蒸汽压力、喂料速度、原料粒度是影响调质效果的主要变量,本文主要针对这几种参数的变化对调质工艺特性展开研究,旨在讨论调质工艺对小麦饲用品质的影响,帮助解决小麦在饲料加工中的一些难题。

1 材料与方法

1.1 材料

试验材料为小麦。

1.2 仪器与设备

L500型台式低速离心机(湖南湘仪实验室仪器开发有限公司);海能K940自动凯氏定氮仪(济南海能仪器股份有限公司);752N紫外可见分光光度计(海精密科学仪器有限公司);HWS系列电热恒温水浴锅(上海慧泰仪器制造有限公司)。

1.3 方法

1.3.1 检测方法

1.3.1.1 水分的测定

饲料中水分的测定:GB/T 6435-2014。

1.3.1.2 蛋白溶解度的测定

粗蛋白含量的测定:GB/T5511-1985,使用全自动定氮仪测定。

称取豆粉1.5 g,倒入75 ml 0.2%KOH溶液,搅拌15 min。2 700 r/min离心10 min。取上清液15 ml,用凯氏定氮法测定其粗蛋白质含量。

蛋白质溶解度(%)=试样中可溶性蛋白质的含量/试样中粗蛋白质的含量×100。

1.3.1.3 糊化度的测定

淀粉糊化度的测定按照简易酶法(熊易强,2000)测定。

1.3.2 试验设计

1.3.2.1 喂料速度对小麦粉品质的影响

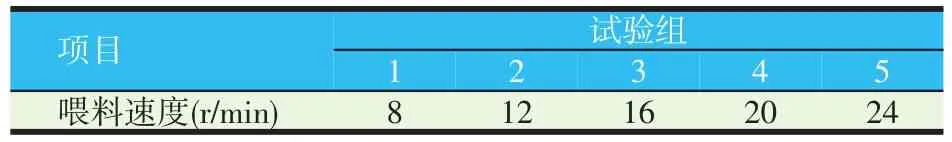

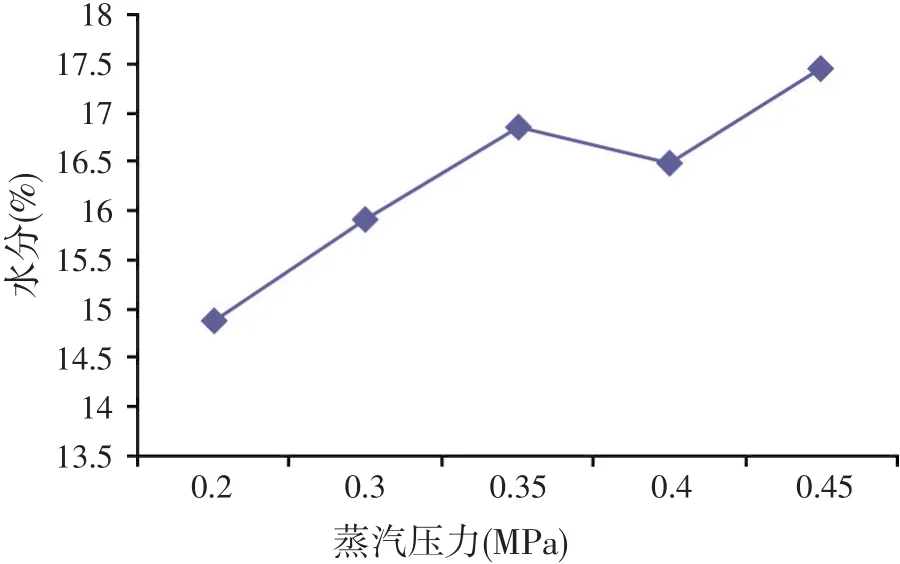

表1 喂料速度试验设计

根据预试验,选定蒸汽压力0.4 MPa、原料粒度2.0 mm。设计喂料速度为8、12、16、20、24 r/min。以物料水分、蛋白溶解度、糊化度为参考指标,讨论喂料速度对小麦粉调质后品质的影响。

1.3.2.2 蒸汽压力对小麦粉品质的影响

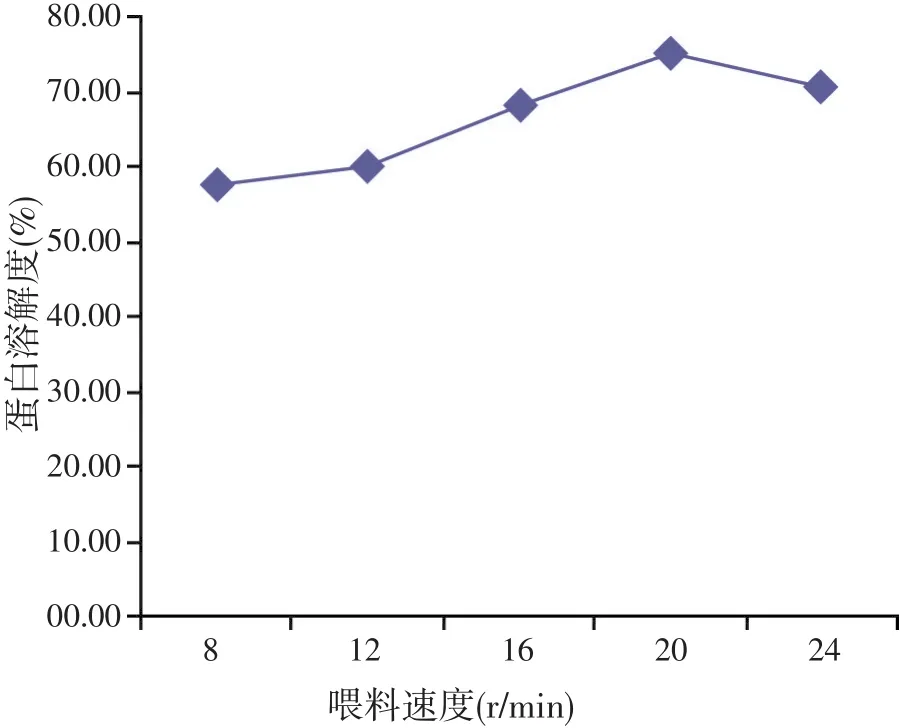

表2 蒸汽压力试验设计

选定原料粒度2.0 mm、喂料速度16 r/min。设计蒸汽压力为0.2、0.3、0.35、0.4、0.45 MPa。以物料水分,蛋白溶解度,糊化度为参考指标,讨论喂料速度对小麦粉调制后品质的影响。

1.3.2.3 原料粒度对小麦粉品质的影响

表3 原料粒度试验设计

选定蒸汽压力0.4 MPa、喂料速度16 r/min。设计原料粒度为1.2、1.5、2.0、2.5、3.0 mm。以物料水分、蛋白溶解度、糊化度为参考指标,讨论喂料速度对小麦粉调制后品质的影响。

2 结果与分析

2.1 喂料速度对小麦粉饲用品质的影响

图1 喂料速度对小麦粉水分含量的影响

由图1可以看出,物料水分随着喂料速度的增加呈下降趋势,当喂料速度从8 r/min增加到24 r/min时物料水分从18.77%降低到15.89%。出现这种现象的主要原因是随着喂料速度的不断增加,相同时间进入调质器的物料增多,而蒸汽量不变,导致接触的蒸汽量变少,所以水分含量会降低。

由图2、图3可以看出,小麦粉蛋白溶解度随着喂料速度的增加先升高后趋于缓和,糊化度随着喂料速度的增加而降低。当喂料速度从8 r/min增加到24 r/min时,蛋白溶解度则从50.48%上升到75.09%,最后略微下降,糊化度从40.65%下降到13.66%。主要原因是随着喂料速度的不断增加,同时进入调制器的物料增多,接触的蒸汽量减少,温度下降,蛋白变性程度降低,蛋白溶解度升高。随着喂料速度的增加,温度下降,水分也在下降,胡友军等研究发现,水分也是影响淀粉糊化度的重要因子之一,所以小麦粉的糊化度也降低。

图2 喂料速度对小麦粉蛋白溶解度的影响

图3 喂料速度对小麦粉糊化度含量的影响

通过以上试验数据综合考虑喂料速度为16 r/min调制效果相对较好一些。

2.2 蒸汽压力对小麦粉品质的影响

图4 蒸汽压力对小麦粉调制后水分的影响

由图4可以看出,当蒸汽压力从0.2 MPa增加到0.45 MPa时,物料水分从14.87%增加至17.46%,当蒸汽压力为0.4 MPa时,物料水分略微下降,然后又升高。当其他条件不变时,蒸汽对物料的作用有两个,一是提供热量和水分,蒸汽压力越大,提供的蒸汽量就越多,物料温度升高,水分增加。另一方面蒸汽的压力对物料有一定的推进作用,豆洪启对大豆的调制中也发现,随着蒸汽压力的增加,调制时间减少。时间变短就不利于水分的吸收。但总体来看,随着蒸汽压力的增压物料水分增加。

图5 蒸汽压力对小麦粉蛋白溶解度的影响

图6 蒸汽压力对小麦粉糊化度含量的影响

由图5可以看出,当蒸汽压力从0.2 MPa增加到0.45 MPa时,小麦粉的蛋白溶解度先降低后有所升高。先从0.2 MPa的78.05%开始下降,当蒸汽压力为0.4 MPa时,蛋白溶解度最低,为67.11%,然后略有升高至72.77%。由图6可以看出,随着蒸汽压力的不断增加,小麦粉的糊化度出先升高后下降。当蒸汽压力为0.35 MPa时小麦粉的糊化度最高,为24.55%。蒸汽压力不断增加,物料吸收水分和热量也不断加大,温度升高,糊化度增加,达到蛋白变性温度,蛋白变性程度增加,水溶性蛋白减少,蛋白溶解度降低。但蒸汽压力对物料有一定的推进作用,使物料接触蒸汽时间变短,吸收的热量减少,蛋白变性程度降低,所以溶解度升高。同时蒸汽压力越大,小麦粉吸收的水分和热量越多表面越黏稠,热量越难传到里面,糊化度也开始降低。

根据以上试验数据综合分析,当蒸汽压力为0.35 MPa时,调质效果较好。

2.3 原料粒度对小麦粉品质的影响

图7 原料粒度对小麦粉水分的影响

通过图7可以看出,当原料粒度从1.2 mm增加到3.0 mm时,物料水分从18.2%下降到17.11%。粉状物质吸收蒸汽水分时,粉状物颗粒越大,中心区域越难软化,粉料吸收水分就越少。

图8 原料粒度对小麦粉蛋白溶解度的影响

调质过程本身就是一个热传导的过程,小麦粉不断吸收蒸汽的水分和热量。当粉料物粒径增大,蒸汽的水分和热量就越难传递到物料的中心,吸收的水分和热量越少,蛋白变性程度就越低,蛋白溶解度越高。由于小麦粉面粉含量较高,当粉碎过细,粒径太小,遇到水蒸气就可能会产生结团的现象,将里面的物料包裹起来,刘强等研究也发现,随着小麦粉粒度的减小,其黏度上升,水分和热量就很难传到中心。图8显示,小麦粉的蛋白溶解度在粒径为1.2~2.0 mm时出现波动,可能就是粒径大小与结团现象的综合表现,当粒径增大,在2.0~3.0 mm之间时结团现象消失,蛋白溶解度出现上升的趋势。通过图9可知,小麦粉的糊化度随着原料粒度的增加先升高后降低。当原料粒度为2.5 mm时糊化度出现最大值,为24.48%。

图9 原料粒度对小麦粉糊化度的影响

通过以上试验数据分析,当原料粒度为2.5 mm时调制效果较好。

3 结论

由于小麦粉中面筋含量较高,当蒸汽压力过高或原料粒度过细时都会产生结团现象,使热量和水分很难到达中心区域。而调质的本质就是搅拌和热传递的过程,不同参数的改变所产生的交互作用影响着物料的特性。通过单因素试验,分别得出当喂料速度为16 r/min、蒸汽压力为0.35 MPa、原料粒度为2.5 mm时调质效果较好。且都出现了相应的拐点,为采用响应曲面法进一步优化调制工艺参数提供了依据。