薄壁大尺寸铌钨合金喷管精密旋压成形工艺研究

雒亚涛,翟宝力

(西安航天发动机厂,陕西西安710100)

薄壁大尺寸铌钨合金喷管精密旋压成形工艺研究

雒亚涛,翟宝力

(西安航天发动机厂,陕西西安710100)

通过对铌钨合金性能的研究,得到了铌钨合金一次旋压最大减薄率,采用变厚度平板旋压毛坯,合理分布两次剪切旋压变形量和各点壁厚变薄率,控制旋压过程,应用仿真软件对翻边成形进行仿真,掌握了薄壁大尺寸铌钨合金喷管精密旋压及翻边成形技术。

薄壁大尺寸;铌钨合金;精密旋压成形

0 引言

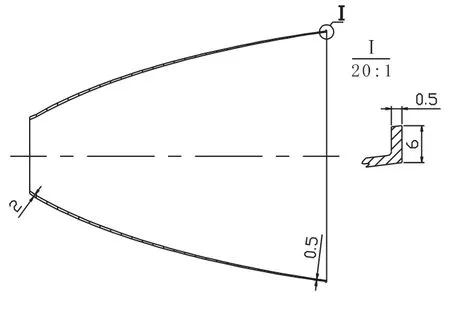

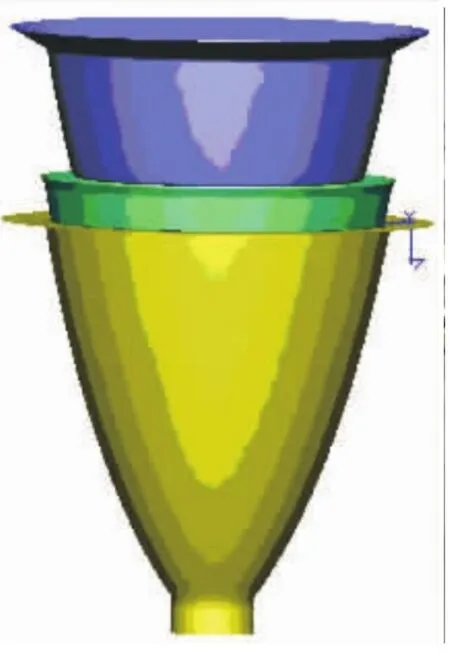

铌钨合金作为新型耐高温材料具有比较好的耐高温性能和加工性能,在航空航天领域的应用越来越广泛。在液体火箭发动机制造过程中选用铌钨合金作为喷管基体材料,可大幅度提高辐射冷却喷管的耐温耐压水平,从而提高发动机的性能。本研究中某液体火箭发动机喷管结构(见图1)即采用铌钨合金Nb521。材料性能见表1。

喷管给定了沿轴向56个控制截面,每个截面壁厚给定理论值,壁厚从2 mm到0.5 mm变化,轮廓度、壁厚公差为0.1 mm。喷管出口处为厚度0.5 mm,宽度6.0 mm的翻边。

图1 喷管延伸段图Fig.1 Structure of nozzle extension section

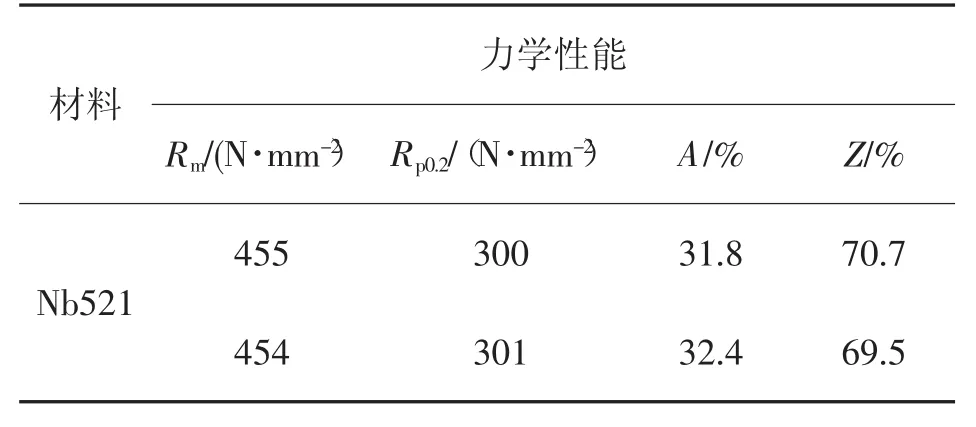

表1 Nb521合金力学性能Tab.1 Mechanical properties of Nb521 alloy

1 铌钨合金极限减薄率的研究

从表1中可以看出,该材料屈强比Rp0.2/Rm= 300/455=0.659,断后伸长率A≥30%。该材料塑性良好,根据工程经验可以进行旋压加工。

强力剪切旋压成形的一次旋压极限减薄率与材料的性能及旋压变形时的应力变形状态有关。当旋压变形出现严重的起皱、隆起或产生裂纹时,说明旋压变形已超出材料允许的极限减薄率。

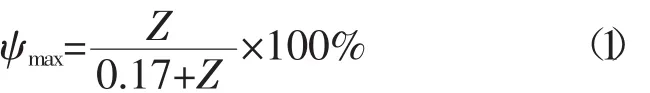

大量的强力剪切旋压成形工艺试验表明,强力剪切旋压成形的一次旋压极限减薄率ψmax与材料的塑性指标-断面收缩率Z存在如下关系:

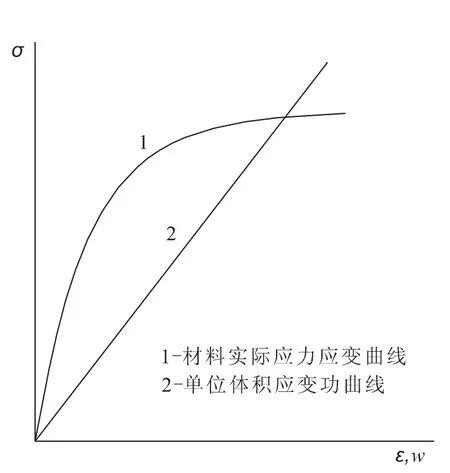

图2为ψmax=f(Z)曲线,由图可见,ψmax随Z值的增大而增大,但其增量越来越小。

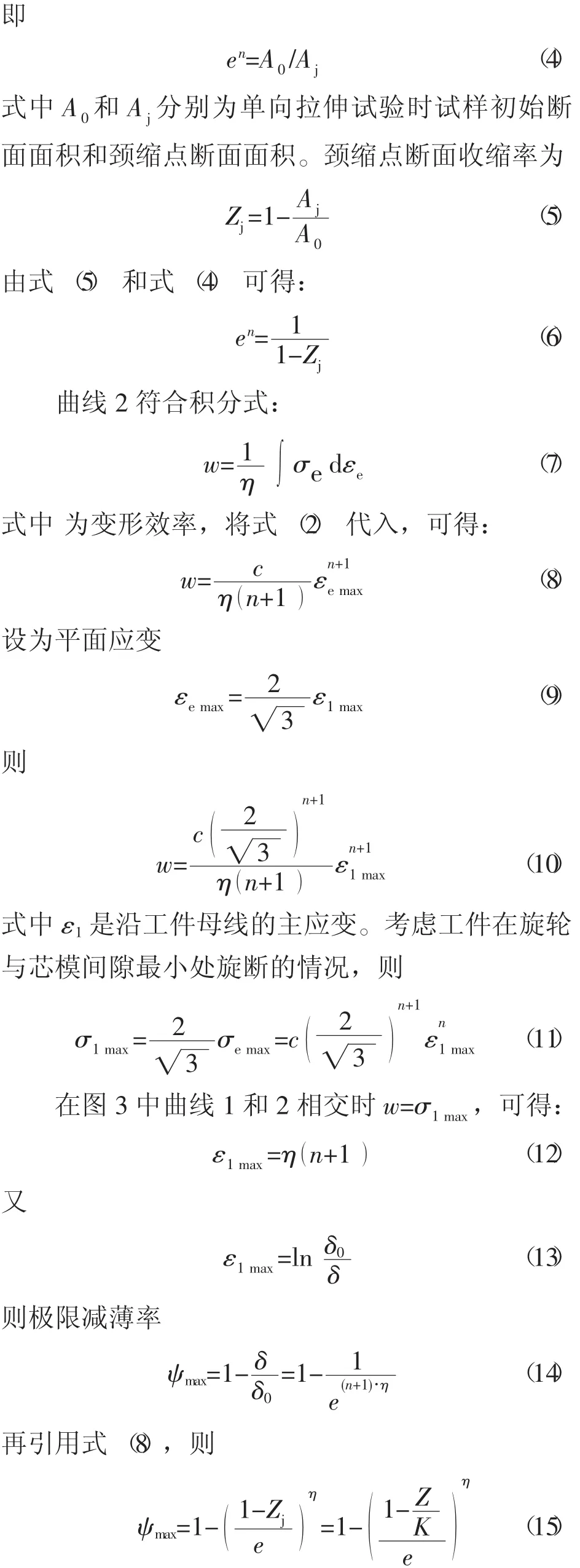

对材料的一次剪切旋压最大极限减薄率ψmax和材料的断面收缩率Z之间存在对应关系的机理分析如下:对于塑性材料,旋压断裂点与图3中曲线1和2的交点相对应。曲线1是材料实际应力应变曲线,曲线2是单位体积应变功曲线。根据“虚功原理”,断裂时的单位体积变形功等于断裂面所受拉应力。因此在曲线1和2相交时,旋轮出口处的断面所受拉应力就达到了材料所能承受的极限。

图2 ψmax与Z的经验关系曲线Fig.2 Experimental curve of ψmaxvs.Z

图3 应力-变形功、应变关系Fig.3 Stress vs.deformation work and strain

将应力应变曲线1用近似的指数函数式表达:

式中指数n与颈缩点应变应近似相等,故可得:

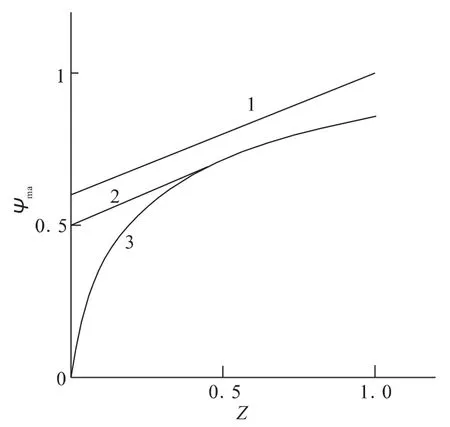

当η=K=1,可得图4中曲线1;再以适当值代入系数K及变形效率η可得曲线2;图中曲线3符合式(3)。

这样就粗略阐释了塑性材料旋压时ψmax-Z关系的来由。还可看到当Z≤0.4时,ψmax下降较快,即表征着材料由塑性向脆性转变。

图4 ψmax与Z的理论关系Fig.4 Theoretical curves of ψmaxvs.Z

按照强力剪切旋压成形材料一次旋压极限变薄率计算经验公式:

计算铌钨合金Nb521板材一次旋压极限变薄率理论值:

参考理论计算结果,利用小型模胎、小尺寸铌钨合金Nb521板材进行了多种减薄率强力剪切旋压工艺试验。结果显示,当一次旋压减薄率达到71.43%时,旋压过程中出现了材料破裂现象;当一次旋压减薄率小于71.43%时,旋压过程正常。据此,确定铌钨合金Nb521材料一次强力剪切旋压极限减薄率安全值为70%,为铌钨合金喷管旋压成形工艺方案制定提供了可靠依据。

2 旋压成形方案

2.1 旋压道次及原材料厚度确定

喷管为大尺寸、变厚度、薄壁曲母线锥形件,只能采取强力剪切旋压成形工艺进行加工。

异形件强力旋压的理想变形是纯剪切变形,只有这种变形状态才能获得最佳的金属流动。此时,毛坯在旋压过程中只有轴向的剪切滑移,而无其他变形。因此,旋压前后工件的直径和轴向厚度不变。对具有一定锥角和壁厚的锥形件进行强力旋压时,根据纯剪切变形原理,可求出旋压时的毛坯合理厚度δ:

上式表达了锥形件强力旋压时的基本变形规律——正弦律,即:经强力旋压所得锥形件的法向壁厚等于毛坯厚度与锥形件半锥角正弦值的乘积。正弦律虽然由锥形件的强力旋压所导出,但其基本上适用于一切异形件。曲母线异形件在运用正弦律时存在一定误差。母线曲率半径越小,其法向壁厚变化越大,则误差越大。当预制毛坯为锥形件时,纯剪切的基本原理不变,但壁厚关系式中应加入预制毛坯的锥角因素。此时,根据旋压前后轴向厚度不变的原则,可列出下式:

根据强力剪切旋压工艺理论,已知旋压件各点的坐标值(x,y)、壁厚δ及母线半锥角α,可计算出其平板毛坯的理论厚度δ1及其旋压减薄率最大值 ψ1,通过将其旋压减薄率最大值ψ1与其材料的一次旋压最大极限减薄率ψmax进行比较,确定旋压次数。

通过计算,喷管延伸段大端旋压减薄率最大,其最大减薄率值ψ1为

根据上述计算可知,喷管大端旋压减薄率理论值82.04%,大于铌钨合金Nb521材料的一次旋压极限减薄率安全值70%。因此,铌钨合金Nb521喷管无法通过一次旋压成形,只能通过两次旋压成形。

计算出的毛坯理论厚度应在4.13~5.6 mm之间选择。考虑旋压成形的负偏离因素、毛坯制造精度、毛坯车切精度,综合评估方案的可行性、经济性,最终确定平板毛坯厚度为δ0=4.4 mm。

2.2 旋压成形方案优化

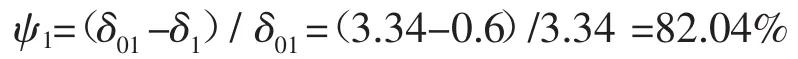

两次剪切旋压成形,成形方案有3种,如表2所示。

表2 铌钨合金Nb521延伸段强力剪切旋压成形方案Tab.2 Power shear spinning-pressure schemes for extension section of Nb521 nozzle

对3种方案的优、缺点进行分析,选用加工难度相对较低、零件质量容易保证的方案3。

2.3 毛坯壁厚计算

旋压成形的减薄率分配和每次旋压成形过程中各点的偏离率分配,直接影响旋压件的质量及旋压成形能否顺利进行。

采用变厚度平板毛坯旋压成形,难点是大尺寸平板毛坯各点壁厚值的确定和变壁厚的加工。通过计算确定各点壁厚值,用数控车床进行车加工保证各点壁厚。

3 旋压过程控制

旋压间隙是影响旋压成形的最主要因素,它直接影响旋压过程的顺利进行和旋压件的尺寸精度和表面质量。选取时遵循强力剪切旋压壁厚变化的正弦率,并适当的负偏离。通过回归方程,对旋压间隙进行调整,使旋压出的壁厚满足工艺设计要求。

经过优化后,旋轮圆角半径:Rρ=12 mm;旋压进给速度:第1次f=0.2~0.23 mm/r,第2次f= 0.18~0.21 mm/r;主轴转速:n=105 rpm,后逐渐调整到:一次旋压n=98 rpm,二次旋压n=86 rpm;旋轮安装角:20°。

控制旋压工艺参数,主要是控制旋压负偏离量。引起负偏离量变化的是旋压间隙,首先确定合理的旋压间隙,再在旋压过程中微调旋压间隙,保证一定的负偏离量。

依据旋压件理论壁厚及经验给出的退让量,计算各点旋压间隙,一旋时共86点,二旋时共138点,用塞尺分别检测左旋轮和右旋轮与旋压胎之间的间隙,得到每一点旋轮坐标,在旋压床CNC中形成旋轮轨迹线。

旋压后测量零件4条母线各56点壁厚。根据各点壁厚及各点间隙值,建立回归方程,实测平均壁厚 =0.197+0.937·间隙值,绘制散点图(见图5),对与直线差别较大的点,采用回归方程重新计算间隙,进行试验件旋压。

将首先旋压的1405-5件间隙(红色图形)按回归方程进行修正后,旋压1404-5(黑色图形),明显趋近于理论值。用此方法不断修正间隙,直至旋压出的试验件壁厚满足要求,再旋压铌合金件。

图5 散点图Fig.5 Scatter diagram

旋压中旋压负偏离量使待旋压毛坯材料发生倾倒。实时观察旋轮前毛坯材料倾倒母线长度,采取实时微调旋压间隙的方法,保证旋轮前毛坯材料倾倒母线长度在一定范围内保持稳定。

4 延伸段凸缘翻边

凸缘宽度6 mm。喷管出口直径大、壁厚薄,刚度差,对翻边工艺装备与零件的尺寸协调性要求很高。通过钣金成形仿真软件PAMSTAMP对翻边成形的全过程进行了仿真分析,预测翻边成形过程中的破裂、起皱、回弹等缺陷倾向;并分析材料参数、模具参数、摩擦和润滑等边界条件对翻边成形的影响,达到预防和控制成形缺陷的目的。

模拟过程中,将零件简化成壁厚均是0.5 mm的零件,模型如图6所示。

通过对仿真结果的后处理及分析得出:

1)使用一套阴、阳模对零件凸缘进行翻边,零件容易失稳,易造成零件翻边圆角R下部的失稳鼓包和翻边圆角R根部的破裂;

2)翻边圆角R下部夹持段越短,翻边圆角R下部形面起皱趋势越明显,夹持段长度300 mm以上比较理想;

3)阴模转角R4与R6,其对零件翻边成形结果影响不大;

4)进行3次翻边成形是可行的,翻边过程中没有出现破裂现象。

根据翻边成形仿真结果,在设计翻边模结构时,加大了对零件翻边圆角R下部处内、外表面的夹持和支撑长度并严格控制间隙,防止在翻边过程中出现翻边圆角R下部失稳鼓包。据此,研制了喷管翻边模,并成功对产品进行了翻边试验。

5 产品加工

经过计算,得出旋压平板毛坯各点的壁厚值,对平板毛坯壁厚进行车切,使旋压毛坯为变厚度平板毛坯。

共旋压2次,对2次强力剪切旋压成形的变薄率进行合理分配;合理确定每次强力剪切旋压成形各点的变薄率。在旋压工序中,严格控制旋压间隙,旋压过程中保持适当的负偏离,根据回归方程不断修正旋压间隙,确保旋压出的零件壁厚与理论值基本一致。

最终产品如图7所示,轮廓度及尺寸均满足设计要求,合格交付,并经过了飞行考核。

图6 翻边模型Fig.6 Flanging model

图7 产品图Fig.7 Qualified nozzle product

6 结束语

1)通过计算和试验,得到了新型铌合金Nb521材料的强力剪切旋压一次极限减薄率。

2)通过计算,确定了变壁厚毛坯各点的壁厚值,并经过校平毛坯、数控车切实现了大尺寸平板毛坯变壁厚的加工。

3)通过本项目研究,掌握了大尺寸大减薄率铌钨合金Nb521薄壁喷管两次强力剪切旋压减薄率的合理分配原则及旋压负偏离率的合理控制原则,掌握了大尺寸变壁厚喷管强力剪切旋压成形工艺技术。

4)通过仿真计算,预知了翻边中出现的缺陷,设计专用模具对缺陷进行预防,取得了良好的效果。

[1]关诗惇,何声健.冲压工艺学[M].西安:西北工业大学出版社,1987.

[2]李泷杲.金属板料成形有限元模拟基础[M].北京:北京航空航天大学出版社,2008.

[3]李尚健.金属塑性成形过程模拟[M].北京:机械工业出版社,1999.

[4]卢险峰.最优化方法应用基础[M].上海:同济大学出版社,2003.

[5]王远钟,董定福,俞芙芳.数值模拟波动压边力对拉深件成形质量的影响[J].塑性工程学报,2005(6):46-50.

[6]刘登丰,黄仕启,周伟.登月舱用深度变推力下降级发动机系统方案研究[J].火箭推进,2014,40(4):22-28. LIU Dengfeng,HUANG Shiqi,ZHOU Wei.System study of deep throttling descent rocket engine for lunar lander [J].Journal of rocket propulsion,2014,40(4):22-28.

[7]王海山,陈晖,万金川.液体火箭发动机“热泵”启动研究[J].火箭推进,2014,40(3):33-37. WANG Haishan,CHEN Hui,WAN Jinchuan. Investigation on heat pump"starting fault of liquid rocket engine[J].Journal of rocket propulsion,2014,40(3):33-37.

(编辑:陈红霞)

Research on precision spinning-pressure forming process of large-size thin-walled nozzle made of niobium tungsten alloy

LUO Yatao,ZHAI Baoli

(Xi’an Space Engine Factory,Xi’an 710100,China)

The maximum thinning ratio of niobium tungsten alloy with once spinning-pressure was obtained based on study of the alloy properties.The flat spinning-pressure method is used to make the thickness of the alloy workblank changed.In the process of spinning-pressure control,the deformation of twice shearing spinning-pressure processes and wall thickness thinning ratio at each spot of the workblank are arranged rationally.The flange forming of large-size thin-walled nozzle of niobium tungsten alloy was simulated with the simulation software.The forming technology of the precise spinning-pressure and flange forming of large-size thin-walled nozzle of niobium tungsten alloy have been mastered.

large-size thin-wall;niobium tungsten alloy;precision spinning-pressure forming

V434-34

A

1672-9374(2016)06-0068-06

2016-08-09;

2016-09-13

中国航天科技集团重大工艺专项资助项目(ZDGY2013-22)

雒亚涛(1969—),女,硕士,高级工程师,研究领域为钣金冲压