出口斯德哥尔摩地铁车辆枕梁衬套冷装工艺探讨

王永刚 张永杰 张 旭 王 莉

(青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111)

斯德哥尔摩地铁项目是庞巴迪铁路运输集团为瑞典斯德哥尔摩生产的新一代地铁车辆,具有寿命长,免维修等特点,青岛四方庞巴迪铁路运输设备有限公司(以下简称四方庞巴迪公司)为此项目供应车体。该车体采用铝合金材料,牵枕全部为铝合金型材与板材焊接而成,而铝合金枕梁与转向架空气弹簧之间采用不锈钢衬套连接,因而不锈钢衬套与铝合金枕梁间的装配成为车体生产中的关键。通常此类装配在其他项目中采用螺栓铆接结构,但因其免维修的特点,在设计中决定采用液氮冷装工艺将不锈钢衬套安装至铝合金枕梁上。找到适合于此结构的液氮冷装工艺尤为关键。

1 液氮冷装工艺介绍

所谓冷装工艺,就是把被包容件放入液氮内冷却到一定温度,产生装配间隙后再放入包容件内,待包容件恢复正常温度后,在包容件与被包容件组合面间产生压力,靠与此压力相伴的摩擦力传递扭矩、轴向力或者两者复合的载荷。

在斯德哥尔摩地铁车辆结构中,铝合金枕梁的衬套安装底孔尺寸为ø70H8 mm(公差H8的范围为: 0~+0.046 mm),衬套的尺寸为外径ø70U8 mm(公差U8的范围为:+0.102~+0.148 mm),内径ø60D10 mm(公差D10的范围为:+0.100~+0.220 mm),安装后要求内径为ø60D10H8 mm(见图1)。铝合金材料为EN 573-3 ENAW-6005A,不锈钢衬套材料为EN 10088-3 X46Cr13,是马氏体不锈钢。

图1 枕梁衬套及其安装结构

2 理论计算

2.1 液氮冷却后衬套径向收缩量的计算

衬套在液氮中冷却,冷却后衬套的收缩量将直接影响衬套的安装,因此衬套理论收缩的计算尤为重要。由于衬套为圆环型中空结构,因而根据线膨胀系数计算平均径向收缩量时的长度可以按照衬套平均周长近似折算,冷却后的直径通过冷却后的周长反推可得到,则冷却前后衬套平均径向收缩量为:

式中:α—衬套材料的线膨胀系数,查机械制造手册[1],马氏体不锈钢的线膨胀系数为1.0×10-5;

t1—衬套在放入液氮前的温度,25 ℃;

t2—液氮温度,-197 ℃;

d1—衬套内径,ø60D10 mm;

d2—衬套外径,ø70U8 mm。

将以上数据代入公式可得出:Δd=0.144 mm。

由于空气弹簧座孔内径为ø70H8 mm(公差H8的范围为:0~+0.046 mm),因此常温下衬套与空气弹簧座的过盈量为δmax=0.148 mm,δmin=0.056 mm。根据理论计算,大部分情况下过盈量小于衬套在液氮中冷却后的收缩量,可以直接安装;但是在部分情况下过盈量大于衬套在液氮中冷却后的收缩量,从此数据分析,在不借助外力的情况下部分衬套无法直接安装,需后续通过试验验证。

2.2 安装完成后衬套内径理论收缩量计算

此工艺一关键项点为按照设计要求的零件进行装配,安装前衬套内径为ø60D10 mm,即60.100~60.220 mm,安装完成后要求衬套内径为ø60H8 mm,即60~60.046 mm,衬套安装完成后实际收缩量将直接影响安装后的衬套内径,因此下面将对安装完成后衬套内径理论收缩量进行计算。

衬套内径理论收缩量计算公式[2]:

其中C1,C2为材料的刚性系数,计算公式如下:

上述公式中:δ—衬套与空气弹簧座孔的装配过盈量,此处取平均过盈量,即为0.102 mm;

d—空气弹簧座外径,枕梁空气弹簧座为不规则结构,将其近似成外径为126.5 mm的厚壁圆筒;

E1—衬套材料的弹性模量,此处为206 000 MPa;

E2—空气弹簧座材料的弹性模量,此处为69 000 MPa;

μ1—衬套材料的泊松比,此处取0.26;

μ2—空气弹簧座材料的泊松比,此处取0.33。

将以上数据代入上述公式中得出:平均衬套内径收缩量Δd1=0.060 mm。根据理论计算,安装完成后衬套内径为d1-Δd1=60.040~60.160 mm,而设计要求安装完成后衬套内径应为ø60H8 mm,即60~60.046 mm,据此分析安装后部分衬套内径无法满足设计要求,需要后续通过试验验证。

3 试验验证

准备试验所需的枕梁空气弹簧座、不锈钢衬套、液氮等材料(见图2)。

(a)试验空气弹簧座 (b) 试验衬套 (c) 液氮以及防护箱图2 试验材料

3.1 直接冷装试验

首次试验采用直接冷装工艺,不借助任何外力。测量并记录空气弹簧座和衬套的内、外直径等尺寸,之后将衬套放入液氮中冷却3~5 h,然后取出快速放入空气弹簧座孔。本次共进行了6组试验,仅1次安装成功,其余衬套均未完全落入空气弹簧孔(见图3)。

(a)安装过程 (b) 安装成功 (c) 安装失败图3 直接冷装试验

试验件数据统计如表1所示,从中可以看出,尽管过盈量小于衬套理论收缩量0.144 mm,理论上衬套冷却后存在装配间隙,但最终还是安装失败。分析认为这与衬套从液氮中取出后在空气中以及与铝合金座接触后的温度升高有关,特别是与铝合金座接触后,热传导速度非常快。在试验过程中,对安装失败的衬套进行温度测量,发现其在与空气弹簧座接触后温度很快升高到-80 ℃,根据计算,此时衬套的收缩量仅为0.068 mm,小于大部分过盈量,因此衬套无法直接落入空气弹簧孔。

表1 直接冷装试验件尺寸统计 /mm

3.2 压装试验

在不影响安装后衬套强度的前提下(即不减小衬套与空气弹簧座的过盈量),拟采用液氮冷却后压力机压装方式进行衬套安装。

将衬套压入空气弹簧孔的轴向压力为[2]:

式中:f—衬套压入时的摩擦因数,查阅机械手册[1],取0.17;L—衬套长度,此处为58 mm;Pmax—衬套与空气弹簧座接触面的挤压应力,MPa;δmax—衬套与空气弹簧座孔装配时的最大过盈量,此处为0.148 mm。

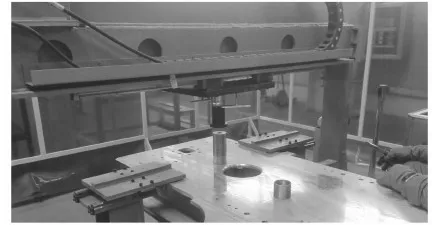

计算得出F= 86.5 kN,根据此数据,拟选用10 t的压力机进行试验。参考直接安装方式,将衬套在液氮中冷却后,快速放入座孔中,并安装辅助压帽,之后操作压力机向下施压(见图4)。此次压装试验也准备了6组试样,所有衬套均1次安装成功。

图4 衬套压装试验

表2为试验件的尺寸统计,6组试验件中,仅仅2组安装完成后衬套内径符合设计要求的ø60H8 mm(即60~60.046 mm),其他4组均有不同程度的超差,但是基本符合理论计算值d1-Δd1= 60.040~60.160 mm。6组试件安装的过盈量基本都在0.1 mm左右,最大的区别为衬套安装前的内径不同,因此得出结论,在过盈量相当时,衬套安装前的内径直接决定安装后的衬套内径公差。

从表2中可以计算得出6组试件的衬套平均收缩量为0.059 mm,与理论计算的衬套平均内径收缩量Δd1=0.060 mm基本吻合。

表2 压装试验件尺寸统计 /mm

3.3 衬套尺寸优化后的压装试验

综合考虑设计要求的安装后衬套内径以及衬套理论和实际收缩量,拟定安装前内径为60 mm的衬套公差为+0.070~+0.090 mm,之后重新进行压装试验。

试验尺寸记录如表3所示,从表中分析得出,当过盈量在0.09~0.12 mm之间,且衬套安装内径公差满足0.070~0.090 mm时,所有衬套安装后内径均满足设计要求。

表3 衬套尺寸优化试验件尺寸统计 /mm

4 结果及应用

根据试验结果,安装选配衬套时,当过盈量在0.09~0.12 mm之间,且衬套安装内径公差满足0.070~0.090 mm时,所有衬套安装后内径均满足设计要求,无须再进行衬套研磨或者加工。基于此结论,升级了相关零件图纸,并设计了专门的衬套安装工装(附带衬套导向销),具体结构如图5所示。

经过理论计算与试验,找到了适合于斯德哥尔摩地铁车辆不锈钢衬套和铝合金枕梁液氮冷装的工艺,此工艺已应用于四方庞巴迪公司出口斯德哥尔摩地铁车辆的制造中。既满足了设计要求,又保证了制造质量,提高了生产效率,为后续类似结构的设计提供了参考依据。

图5 斯德哥尔摩地铁车辆枕梁衬套压装工装

[1] 机械设计手册编委会.机械制造手册[M].北京:机械工业出版社,2004.

[2] 石夏君,王顺生. 过盈装配下衬套内径收缩量及相关参数的计算[J]. 内燃机与配件,2004(8):27-29.□