往复式活塞隔膜泵气动系统误动作分析与研究

王小磊(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

往复式活塞隔膜泵气动系统误动作分析与研究

王小磊

(中国有色(沈阳)泵业有限公司,辽宁沈阳110144)

摘要:往复式活塞隔膜泵气动系统误动作发生后必将导致隔膜泵设备停止运转,而对于成套管道工艺系统,其中一个环节出现故障将会导致工艺系统中其它设备进入瘫痪状态,因此,避免误动作对提高单台设备和整套工艺设备的工作效率及改善经济性有积极的推动作用。本文从往复式活塞隔膜泵气动系统的基本原理、构成和控制过程开始,系统的分析了引起往复式活塞隔膜泵气动系统误动作的各种原因及避免误动作发生的解决方法。

关键词:隔膜泵;气动系统;误动作

1 前言

往复式活塞隔膜泵作为一种高效率矿浆输送设备,目前已经将其使用场合由最初的氧化铝和矿山行业拓展到了石油化工、远距离输送、市政工程等多个应用领域。当前往复式活塞隔膜泵最大流量已经可设计达到650m3/h,最高设计压力可达35MPa。控制系统作为往复式活塞隔膜泵中重要的组成部分,是影响整套隔膜泵设备发展的关键技术,而气动系统是控制隔膜泵自动补排油的核心部分之一,其工作稳定性、响应快速性和动作准确性直接关系到补排油系统能否可靠运行,进而起到保护隔膜泵橡胶隔膜的作用。

2 系统介绍

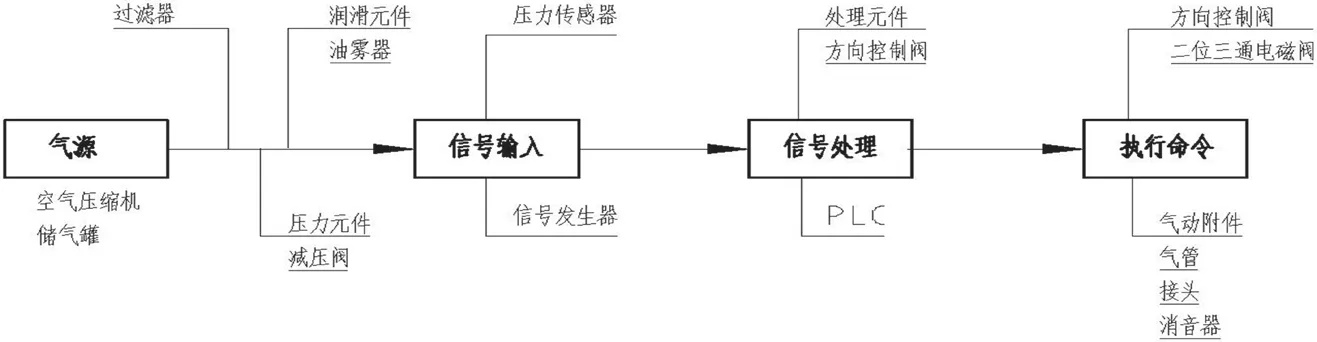

往复式活塞隔膜泵气动系统是由二次压力控制回路和换向回路构成的开式系统,主要由气源部分、信号输入部分、信号处理部分和命令执行部分组成。

2.1 系统组成及控制过程

气源部分主要包含:空气压缩机、气动三联件及管件。空气压缩机是气压传动与控制的动力源,常用1MPa压力等级的气压作为输出动力源;气动三联件主要用来进行管路空气过滤,压力调节和油雾润滑;管件包含快速接头、螺旋软管等连接件。

信号输入部分主要通过隔膜泵液力端信号发生器产生信号,压力传感器传送压力控制信号。

信号处理由电气控制,PLC来进行控制与处理。

命令执行主要通过二位三通电磁阀接受了信号处理后被命令去控制两位两通阀组的启闭。

系统的整个控制过程如图1所示。

2.2 工作原理

以三缸单作用往复式活塞隔膜泵为例,其气动系统设计原理图如图2所示,由气源1(空气压缩机)供给的压缩空气经截止阀2,管件3、4进入气源调节装置5,经气源调节装置过滤、调压、稳定后的压缩空气通过单向阀8进入处理元件二位三通电磁阀9,由二位三通电磁阀9的自动换向来控制液压两位两通阀组的启闭,从而起到自动补排油作用。压力表6用来监测就地压力读数,系统压力值通过压力传感器反馈给PLC,当空气压力低(L)时,PLC控制发出报警信号,当空气压力继续降低,达到低低(LL)设定值时,PLC控制隔膜泵整体停机。

3 系统分析

往复式活塞隔膜泵通常将气动系统连锁条件设定为低压(L)报警,低低压(LL)停车,对于引起气动系统误动作的原因,本文从两方面进行分析研究,首先从气源供气和管路布置两方面考虑,对系统进行分析计算。其次,对控制点位置进行现场试验验证。

3.1 系统分析计算

3.1.1 空压机计算

往复式活塞隔膜泵气源通常为空气压缩机,当空压机选用能力不足或所取裕量偏小,不能满足设备在高峰负载时的耗气值,都可能发生供气压力不足,由压力传感器反馈输出动作信号,从而发生报警或停车状况。空压机具体选型计算如下。

图1 往复式活塞隔膜泵气动系统控制过程

图2 三缸单作用隔膜泵气动系统原理图

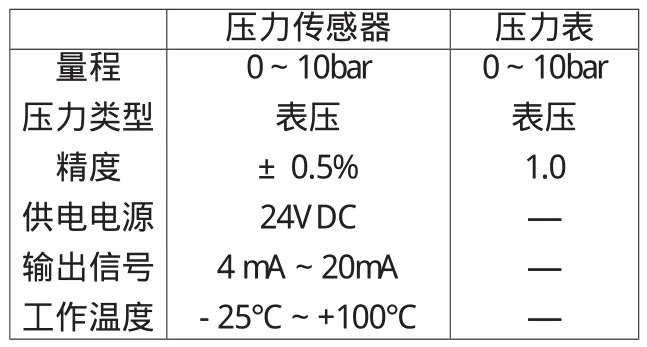

表1

压机的输出压力pc:

pc=p+∑△p(MPa)

pc——空压机的输出压力;

p——气动执行元件的最高使用压力,MPa;

∑△p——气动系统的总压力损失,MPa;

一般情况下,令∑△p=0.15MPa~0.2MPa。

②空压机的吸入流量qc:

qc=kqb(m3/min)(标准状态);

(a)不设气罐,qb=gmax

(b)设气罐,qb=qsa

qc——空压机的吸入流量,(m3/min)(标准状态);

qb——向气动系统提供的流量,(m3/min)(标准状态);

gmax——气动系统的最大耗气量,(m3/min)(标准状态);

qsa——气动系统的平均耗气量,(m3/min)(标准状态);

k——修正系数,一般可令k=1.3~1.5。

而对于三缸单作用气动系统每分钟最大耗气量(Q)为:

d1——执行元件缸径,mm;

S——执行元件行程,mm;

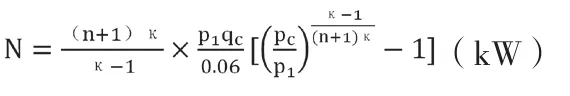

③空压机的功率N:

p1——吸入空气的绝对压力,MPa;

pc——输出空气的绝对压力,MPa;

κ——等熵指数,κ=1.4;

n——中间冷却器个数。

另外,空压机自身故障,也可能导致其无法正常供气,引发信号误动作,如空压机中有关键零部件损坏或阀门位置不正确等等。

3.1.2 管路计算

隔膜泵气动系统管路是输送气体的重要通道。由主管路、分支管路、管接头组成,如图2三缸单作用隔膜泵气动系统原理图所示,气源1到单向阀8之间为主管路,其余为分支管路。如果管路通径偏小而输送距离较长时,必将导致供气不足。

气源系统中的管路直径与其通过的流量、工作压力、管路长度和压力损失等因素有关。

式中:

d——管路内经,m;

p1——工作压力,bar;

△p——压力损失,Pa,应该不超过0.1bar;

L——管道的名义长度,m;

V——流量,m3/s。

为使执行元件正常工作,气流通过各种元件、辅件到到执行元件的总压力损失必须满足下式:

K△p∑△pξ2≤[∑△p]

式中:

∑△pξ2——流经元、辅件的总压力损失;

K△p——压力损失简化修正系数,K△p=1.05~1.3。

如果验算的总压力损失K△p≤[∑△p],则上边初步选定的管径可定位所需要的管径。如果总压力损失∑△p>[∑△p],必须加大管径或改进管道的布置,以降低总压力损失,直到∑△p<[∑△p]为止。

在无油压缩机中,空气中吸入的油雾会导致油污残渣,这些油污会造成敏感部件的阻塞。同样,对有油润滑的压缩机,在高温压缩下,油污将产生焦油和炭颗粒,这些产生物会对元件造成更大的伤害。因此,为保证设备连续、稳定运行,压缩空气的净化和预处理也是设计研发过程中需要考虑的重要问题。

3.2 控制点选取试验

控制取样点的合理选取直接关系到数据输出的准确性,因此,在隔膜泵气动系统中采用试验的方法选择最佳压力取样点,来避免连锁控制误动作。

3.2.1 试验条件

如图2所示的三缸单作用隔膜泵气动系统原理图,在a,b,c三处分别安装仪表检测元件来进行压力取样,分别在空载和加载情况下进行试验。仪表所用技术参数见表1。

3.2.2 试验数据分析

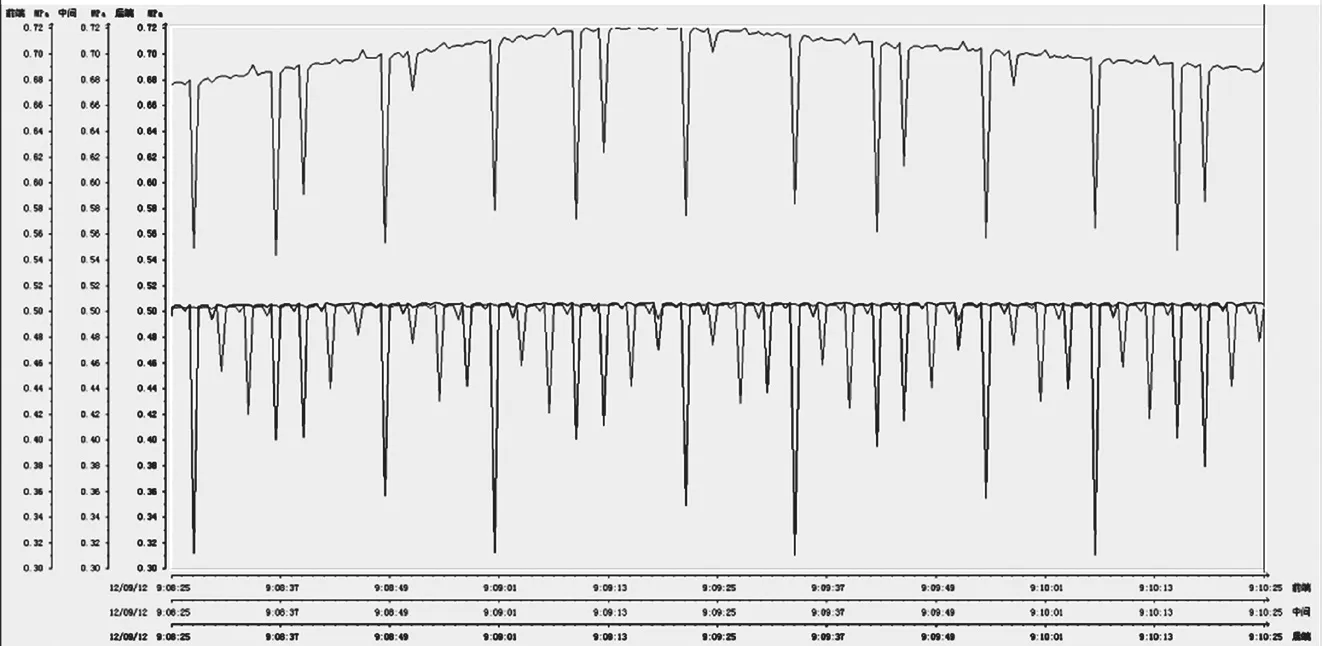

(1)当有1个二位三通电磁阀动作时,a(前端)、b(中间)、c(后端)3处压力数据采样结果,如图3所示。

(2)当有2个二位三通电磁阀动作时,a(前端)、b(中间)、c(后端)3处压力数据采样结果,如图4所示。

(3)将件8单向阀去掉后,有2个二位三通电磁阀动作时,a(前端)、b(中间)、c(后端)3处压力数据采样结果,如图5所示。

(4)将负载升到6.4MPa后,有2个二位三通电磁阀动作时, a(前端)、b(中间)、c(后端)3处压力数据采样结果,如图6所示。

图3

图4

图5

图6

表2

3.3.3 试验结果

将各试验结果下限数据汇总后,见表2。

由表2可得出,amin中数据无论在空载和加载情况下相对最稳定,但是其数据为气源出口处未经压力调定的数据,该数据不能准确反映气动控制阀和执行元件的实际运行状况,因此a处数据只作为保留数据。bmin中数据在空载情况下相对平稳,在加载后其压力值反而上升,而且观察其输出曲线,较其它2条曲线,b处曲线波动最小,所以b处可作为取样点之一。cmin中多次出现小于0.4MPa数据,而0.4MPa正是隔膜泵空气连锁压力数据下限值,因此c处取样点不可选。

从以上试验过程同时可得出,外部气动元器件对压力控制点的正确选取也有影响,在研发设计中应全面考虑各环节的构成情况及正反效应。

结论

引发往复式活塞隔膜泵气动系统误动作的情况可归纳为四大类:

(1)气源选型计算合理性和完整性。

(2)管路计算及系数裕度选取合理性。前两条属于基础性问题,对于该类问题在研发设计中应当充分考虑各因变量与变量之间的关系,应当选取合理的系数裕度,绝对避免误差放大。

(3)压力控制点位置选取合理性。首先应明确该压力控制点的控制目标和控制作用,其次对其控制方法及控制参数作出合理设计,最后应当选择最佳控制点作为数据反馈的出发点。

(4)其它影响条件。如压缩空气的净化和预处理。在一些特殊环境,如高海拔、低温、高湿度、多粉尘环境中,必须充分考虑内因和外因的影响因素,才能保证系统处于稳定的运行状态。

参考文献

[1]成大先.机械设计手册第五版[M].北京:化学工业出版社,2008.

[2]郑洪生.气压传动及控制[M].北京:机械工业出版社,1987.

[3]杨叔子,杨克冲,等.机械工程控制基础(第五版)[M].北京:华中科技大学出版社,2005.

[4] TUUMU.综合选型手册.U.S.TUUMU Automation Controls Inc[Z].

中图分类号:TH38

文献标识码:A