铁尾矿砂对道路混凝土路用性能的影响

庄园

摘 要:研究并分析了铁尾矿砂的物理性能指标,并采用铁尾矿砂替代天然砂,用于道路混凝土的配制。研究了铁尾矿砂掺量对混凝土工作性、抗压强度、抗压弹性模量、抗弯拉强度、劈裂抗拉强度、抗渗性和干缩性能的影响。结果表明,随着铁尾矿砂掺量的增加,混凝土坍落度降低,粘聚性和保水性变差。抗压强度、抗压弹性模量、抗弯拉强度和劈裂抗拉强度逐渐降低,但降幅不大。铁尾矿砂粒度较细,粉尘含量较高,增加了混凝土的干缩应变,但提高了混凝土的抗渗性能。

关键词:铁尾矿砂;混凝土;路用性能;力学性能;干缩;抗渗

铁尾矿砂是选矿厂在铁矿分选作业过程中产生的固体废弃物之一,常采用尾矿库的形式进行堆存处理。尾矿库通常需筑坝拦截山谷口或在平地起坝,势能较高,在外界环境因素作用下,容易溃坝形成泥石流,威胁人民群众的生命和财产安全[1]。尾矿库占用了大量的土地资源。公开资料表明,截止2005年,我国尾矿库占用的土地资源达到1300万亩,而到2010年,该数字将上升到2300万亩[2,3]。尾矿若未经处理直接堆放于地表或者水源附近,其中的有害组分可能造成严重的水体污染。同时,铁尾矿砂颗粒较细,当尾矿库自然干涸后,表面的尾矿砂往往随风飘扬,严重污染了库区周围的气候。

2013年发布的《中国资源综合利用年度报告(2012)》指出[4],2011年,我国尾矿产量为15.81亿吨,其中铁尾矿8.06亿吨;而同年的尾矿综合利用量为2.69亿吨,综合利用率为17%。若每吨铁尾矿砂所需的库区建设和运营管理费用按5元计[5],每年则需投入近80亿元用于铁尾矿的维护。可见,将铁尾矿砂变废为宝进行综合利用,不仅具有良好的社会效益,而且具有巨大的经济效益。

公路工程通常需要消耗大量的建筑材料,特别是高路基工程通常需要消耗大量的土石方。若能将铁尾矿砂应用于道路工程,不仅可以消耗大量的尾矿,而且可以大量减少对河砂等自然资源的消耗,在降低公路工程造价的同时,具有良好的社会和环境效益。为此,文章采用铁尾矿砂替代天然河砂用于道路混凝土的配制,深入研究了铁尾矿砂掺量对道路混凝土路用性能的影响规律,可为铁尾矿砂在道路工程中的应用提供参考和依据。

1 试验原料及试验方法

1.1 试验原料

(1)水泥:南京中联水泥有限公司生产的P·O42.5水泥,性能符合《通用硅酸盐水泥》(GB 175-2007)的要求。3d抗压强度和抗折强度分别为25.3MPa和4.8MPa,28d抗压强度和抗折强度分别为49.1MPa和8.2MPa。

(2)粗集料:选用产自六合的玄武岩碎石,最大粒径为31.5mm,公称最大粒径为26.5mm,性能符合《公路水泥混凝土路面施工技术细则》(JTG/T F30-2014)的相关要求。

(3)细集料:选用产自安徽的天然河砂,细度模数2.3,属中砂,性能符合《公路水泥混凝土路面施工技术细则》(JTG/T F30-2014)的相关要求。

(4)减水剂:选用镇江特密斯混凝土外加剂有限公司生产的聚羧酸系高效减水剂,性能符合《混凝土外加剂》(GB8076-2008)要求。

(5)铁尾矿砂:取自南京市梁塘铁尾矿库,性能指标基本满足规范要求,但吸水率为3.07%。

1.2 试验方法

(1)配合比设计:道路混凝土的基准配合比设计遵循《公路水泥混凝土路面施工技术规范》(JTG F30-2003),设计弯拉强度标准值取5.0MPa,保证率系数取0.79,弯拉强度样本标准差取0.4MPa,弯拉强度变异系数取0.1。在确定基准配合比后,分别采用20%、40%和60%掺量的铁尾矿砂替代细集料,调整混凝土工作性,并研究铁尾矿砂掺量对混凝土力学性能的影响。试验采用的主要配合比见表1所示。

(2)试验方法:抗压强度、抗弯拉强度、抗压弹性模量、干缩性能和抗渗性能的测试,主要依据《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)。

2 试验结果与分析

2.1 铁尾矿砂性能分析及其掺量对混凝土工作性的影响

铁尾矿砂的性能基本满足规范的相关要求。但其吸水率较高,而规范的要求为不高于2%。铁尾矿砂颗粒较细,颗粒粒径的主要范围为0.075mm~0.6mm,级配较差。细度模数0.94,属特细砂,比表面积高于天然砂。同时,铁尾矿砂颗粒粗糙多棱角,不利于混凝土流动性提高。因此,在相同条件下,有可能导致混凝土拌合物粘聚性变差。

从表1可见,随着铁尾矿砂掺量的增加,混凝土拌合物的坍落度逐渐降低,保水性和粘聚性也逐渐变差。当铁尾矿砂掺量达到60%时,混凝土出现泌水,粘聚性差,混凝土工作性难以满足要求。为了改善混凝土的工作性,可通过增加单位用水量和胶凝材料用量、降低砂率、增加减水剂用量等方式进行调节。但《公路水泥混凝土路面施工技术规范》(JTG F30-2003)对用于面层的混凝土单位用水量进行了严格要求,采用滑膜摊铺机施工的碎石混凝土单位用水量不得高于160kg/m3,采用小型机具摊铺的碎石混凝土单位用水量不得高于150kg/m3。结合基准配合比的单位用水量及经济效益来看,本研究中铁尾矿砂掺量不宜高于40%。

2.2 铁尾矿砂掺量对混凝土力学性能的影响

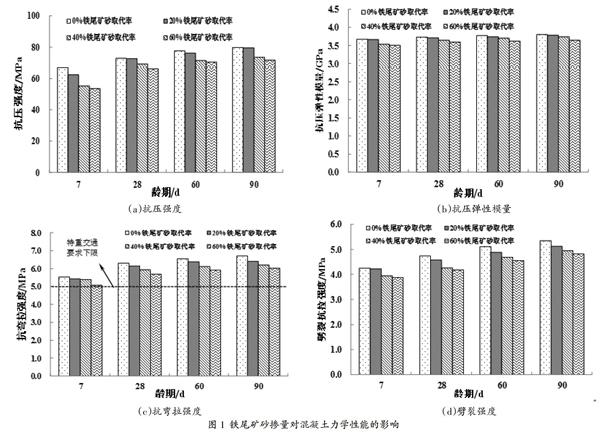

不同铁尾矿砂掺量下,混凝土抗压强度、抗压弹性模量、抗弯拉强度和劈裂强度发展规律如图1所示。从图1可见,随着铁尾矿砂对天然砂取代率的增加,混凝土的力学性能呈现出一定的降低趋势,但总体上看,降低的幅度并不大。

由图1(a)可知,铁尾矿砂对混凝土早期抗压强度有一定影响,7d龄期时,掺入40%和60%铁尾矿砂混凝土的抗压强度比基准组分别降低了11.6MPa和13.4MPa,降幅分别为17.4%和20%。但在90d龄期时,降幅则分别为10.4%和8.0%。值得注意的是,掺入20%铁尾矿砂的混凝土试件,除7d抗压强度略有降低外,其他龄期的抗压强度基本与基准组相同。

由图1(b)可知,铁尾矿砂对混凝土的抗压弹性模量影响较小。由图1(c)和图1(d)可知,与基准混凝土相比,铁尾矿砂掺量为20%、40%、60%时,其抗弯拉强度在90d龄期的降幅分别为9.7%、9.5%和9.3%,而劈裂抗拉强度在90d龄期时的降幅分别为11.6%、12.6%和9.7%。

从材料组成上看,铁尾矿砂0.075mm通过率较高,一定程度上可以提高混凝土的致密性,有利于混凝土强度的提高。但铁尾矿砂中含泥量较高,且其颗粒粗糙、棱角较多,当掺量较高时,容易导致骨料与浆体分离产生离析。另一方面,铁尾矿砂密度明显高于天然河砂,增加了混凝土振捣时下沉的机率,这也导致了铁尾矿砂混凝土的强度低于普通混凝土。

2.3 铁尾矿砂掺量对混凝土干缩性能的影响

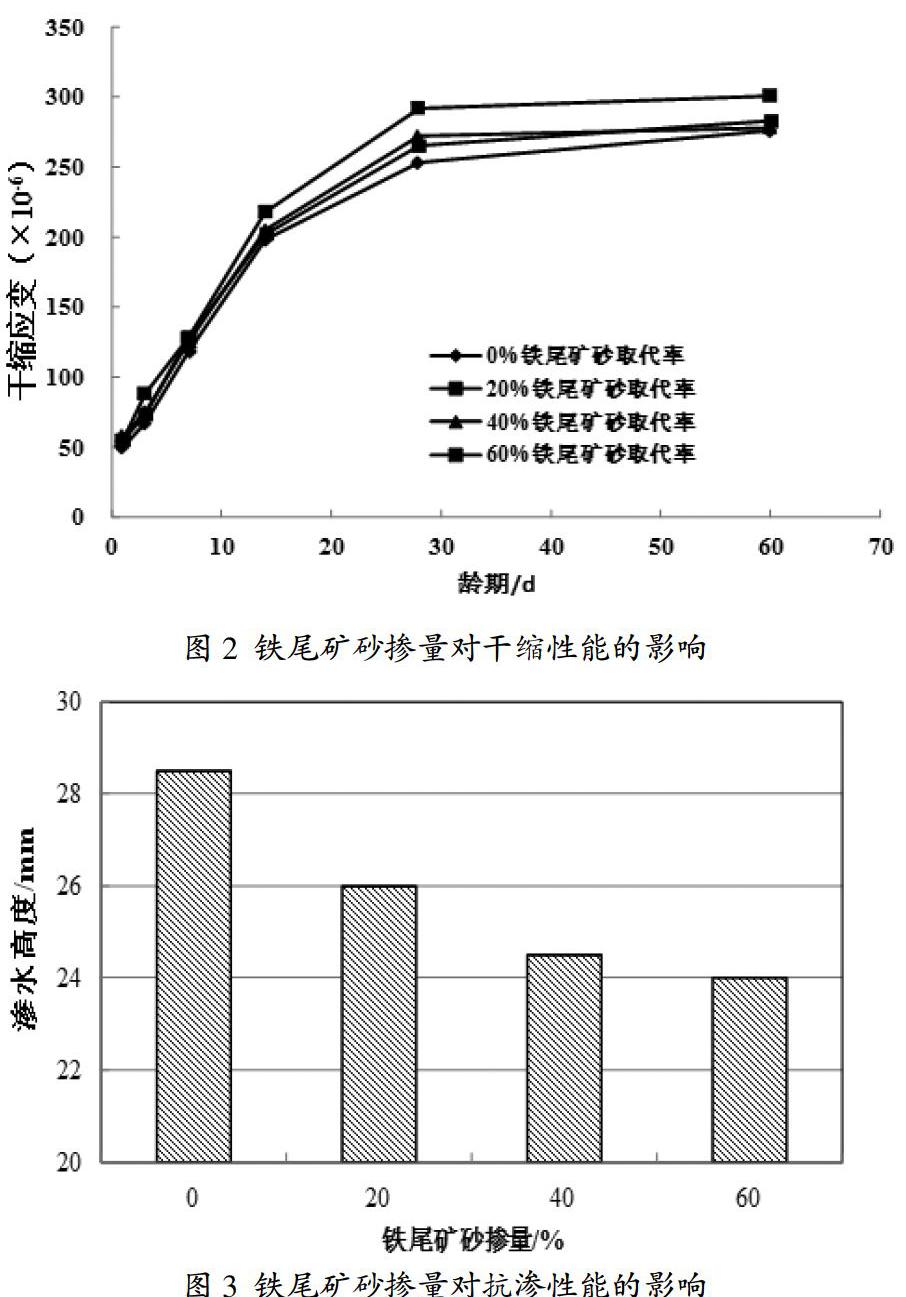

不同铁尾矿砂掺量下,混凝土的干缩应变随龄期的发展趋势如图2所示。从图2可知,当掺量较低时,铁尾矿混凝土与普通道路混凝土的干缩性能相似。但在较高的掺量下,混凝土的干缩应变显著增加。当铁尾矿砂掺量为60%时,稳定后的干缩应变比普通混凝土增加了10%。由于钢铁行业选矿工艺的原因,铁尾矿砂中具有较高的粉尘含量,在较高的铁尾矿掺量下,有导致混凝土干缩增加的潜在风险。

2.4 铁尾矿砂掺量对混凝土抗渗性能的影响

不同铁尾矿砂掺量下,混凝土的抗渗性能如图3所示。在低水胶比下,混凝土试件均较为密实,在规范要求的压力和时间内,未发生渗穿现象。因此,采用渗水高度对混凝土的渗透性进行衡量。由图3可见,铁尾矿砂的掺入对混凝土抗渗性的提高具有一定的促进作用,随着铁尾矿砂掺量的增加,混凝土的渗水高度由28.5mm逐渐降低为24mm。这主要归因于铁尾矿砂较高的粉尘含量,可对混凝土内的孔隙进行有效填充,减少大孔和联通孔隙数量,改善孔隙结构和分布情况。

3 结束语

文章对铁尾矿砂原料指标、铁尾矿砂混凝土的力学性能、干缩性能和抗渗性能进行了试验研究,得出如下结论:(1)铁尾矿砂粒度较细,0.075mm~0.6mm之间颗粒含量占73%,属特细砂范畴。铁尾矿砂吸水率较高,超过规范要求的2%,其他性能满足规范的要求。铁尾矿砂颗粒粗糙、棱角多,对混凝土工作性不利。当掺量较高时,容易导致混凝土产生离析和泌水现象。(2)当铁尾矿砂掺量较高时,混凝土7d龄期的抗压强度降幅较大,但90d龄期时的抗压强度降幅有所减小。铁尾矿砂对混凝土抗压弹性模量、劈裂强度和抗弯拉强度影响不大。本试验中,铁尾矿砂掺量为60%时,其抗弯拉强度仍满足规范要求的5.0Mpa。(3)随着铁尾矿砂掺量的增加,混凝土干缩应变逐渐增加,抗渗性能呈现提升的趋势。

参考文献

[1]吕庭刚.尾矿库安全现状综合评价[D].昆明:昆明理工大学,2005.

[2]史利芳,潘利祥,郭炜,等.尾矿综合利用及实例[J].中国矿业,2013,22(4):137-141.

[3]陈 .我国尾矿问题分析与土地复垦综合利用[J].上海国土资源,2012,33(4):76-79.

[4]中华人民共和国国家发展和改革委员会.中国资源综合利用年度报告(2012)[R].北京:中华人民共和国国家发展和改革委员会,2013:5-6.

[5]王兴义.铁尾矿砂水泥混凝土路用性能研究[D].大连:大连理工大学,2014.