应用纱线序列图像的电子织物构建

李忠健, 潘如如, 高卫东

(江南大学 纺织服装学院, 江苏 无锡 214122)

应用纱线序列图像的电子织物构建

李忠健, 潘如如, 高卫东

(江南大学 纺织服装学院, 江苏 无锡 214122)

为检测纱线条干均匀性对织物外观的影响,在纱线条干图像测量的基础上,提出了一种基于纱线序列图像的电子织物的构建方法。通过建立织物组织变化模型和光照模型,将纱线直径数据与基元组织点外观灰度纹理分布相结合,构建电子织物外观数学模型。通过将采集的纱线序列图像进行图像分割和形态学运算等处理,获取纱线直径数据,代入构建的织物外观数学模型中,实现基于纱线序列图像的电子织物的模拟并且相关参数可调。通过选择合理的织物结构参数,提出的电子织物模型能够真实地反映纱线条干均匀性对织物外观的影响,准确预测布面效果。

电子织物; 纱线序列图像; 条干均匀性; 图像处理; 数学模型

Abstract In order to detect the influence of yarn evenness on the fabric appearance, a new method was proposed for constructing digital woven fabric (DWF) using sequence yarn images. The yarn diameter data was combined with the gray texture distribution of elementary interlacing points based on the woven structure model and the curve model of light intensity. And then the mathematical model of digital woven fabric was constructed. In the experiment, the diameter data of yarn, which was obtained by processing the yarn sequence images based on image segmentation and morphology operation, was applied to the mathematical model for constructing digital woven fabric. Different digital woven fabric images were discussed by changing the relevant parameters. The proposed mathematical model can really reflect the influence of yarn evenness on the fabric appearance and accurately predict the surface effect by selecting reasonable parameters.

Keywords digital woven fabric; sequence yarn image; yarn evenness; image processing; mathematical model

纱线条干均匀度是衡量纱线质量的重要指标,决定了纺织品的外观和内在质量[1]。目前,评价纱线条干均匀度常用的方法是电容法,但其检测的是纱线中纤维的含量,不能直接反映纱线的外观均匀性。纱线条干CV值对织物外观的影响目前只能通过试织来实现,过程繁琐,效率低下[2]。织物的布面效果很大程度上是由纱线外观决定的,而纱线的直径能够更为形象的表征纱线的外观,因此,基于纱线条干图像测量数据构建的电子织物能够更为真实的预测织物的布面效果。采用电子织物代替传统的试织过程,提前预测织物外观效应和布面状况,可以有效提高纺织企业的产品设计效率,降低设计成本,提高企业效益和快速反应能力[3]。

目前,有关织物外观仿真的研究主要分为三维仿真和二维仿真。三维仿真主要是通过建立相关的数学模型来进行织物的仿真[4-6],但其显示的主要是织物的几何属性和空间结构,并非纱线的条干状况,并且大多都没有考虑光照因素对布面视觉效果的影响。二维仿真主要是利用计算机技术在平面模拟织物的外观,可以直观地反映织物的外观效果,更为便捷地用于检测纱线条干CV值对布面外观的影响。在织物的二维仿真研究中[7-10],构建的织物模型里织物结构参数可调性差,且现有模型并未考虑织物的纹理和光照,不利于企业预测织物的布面效果。

通过获取纱线序列图像并进行预处理,得到纱线直径数据并储存,根据织物外观数学模型,采用逐点填充的方式构建电子织物,具有广泛适用性。构建的电子织物能较好的反映纱线条干均匀度在织物外观的情况,预测织物布面状态,对于缩短产品设计周期,提高产品设计质量具有重要意义。

1 实验部分

1.1 实验仪器与材料

MOTIC SMZ-140视频显微镜,步进电动机,5-S800型乌斯特仪等。

线密度分别为27.79 tex(1#)和14.59 tex(2#)的环锭纺纯棉纱,江苏悦达纺织集团有限公司生产。

1.2 序列图像获取以及处理

纱线序列图像获取系统如图1所示,用来获取连续无间断的纱线图像。系统由以下4部分组成:1)纱线传动装置,该部分纱线被匀速带动并通过视频显微镜;2)图像采集模块,用于连续采集纱线图像;3)速度控制模块,该部分利用单片机产生驱动步进电动机的脉冲信号,控制步进电动机转动,步进电动机将电脉冲信号转变为角位移,带动输出罗拉转动,输出罗拉带动纱线匀速传输,调节脉冲发射频率即可改变纱线运动速度;4)软件系统模块,用于将采集的序列图像处理并储存数据。连续采集1 000幅纱线序列图像,图像分辨率采用640像素×160像素,序列图像之间有5个像素点重合,经图像分割和形态学运算对序列图像进行处理,得到纱线条干图像,然后利用扫描算法[11]提取出纱线直径信息,635 000个直径数据(像素值)将会从1 000幅序列条干图像中被提取出来,并将直径信息存储在矩阵D中。在对序列图像进行预处理时,首先采用Ostu(大津阈值)对获得的纱线灰度图像(见图2(a))进行阈值处理,得到二值图像(图2(b));然后对获得的二值图像进行形态学开运算处理,得到图2(c),预处理流程如图2所示。

1.3 直径数据分析

通过上述预处理流程,利用扫描算法获得1#纱线的单张图像纱线直径分布曲线和全部图像直径分布图如图3所示。该曲线非常清楚地反映了纱线直径的分布以及纱线条干均匀性的情况。

分别利用Uster Tester 5-S800和上述预处理方法得到2种纱线直径和CV值的测量结果,如表1所示。

表1 2种测试方法结果比较

从表1可以看出,2种测试方法得到的纱线平均直径相差不多,但CV值却相差较大,这是由于采用的测试间距不同所致。Uster Tester 5-S800采用的是8 mm的测试间距,而预处理方法采用的则是19.05 μm(也就是1个像素点)的测试间距,因此,在一定程度上,预处理方法会更准确,更能真实地反映纱线条干状况。

2 电子织物模型

2.1 织物组织变化模型

织物组织矩阵中一般采用“0”代表纬组织点,“1”代表经组织点,故可采用布尔矩阵进行表示[12]。记1个组织循环布尔矩阵为F(Rw×Rj),其中Rw、Rj分别为组织循环的纬纱数和经纱数,多个组织循环的布尔矩阵V(H1×L1)可通过下式获得。

(1)

(2)

(3)

式中:iRw为i与Rw相除的余数,jRj为j与Rj相除的余数;t1、t2为整数常数。利用上述组织模型,控制矩阵V(i,j)便可改变织物组织的沉浮规律,从而改变织物的组织类型。

2.2 光照模型

物体表面任意点所发散光线的强度均可利用Lambert漫反射余弦定理[13]来表示:

(4)

式中:Id为反射光强度,Il为来自光源的入射光强度,kd为表面漫反射率,0 ≤kd≤ 1,θ为入射光方向与表面法向之间的夹角。

纱线受自身重力及相互挤压的影响会产生变形,因此其在织物中截面并不是圆形。假设纱线在织物中截面呈椭圆形,光源在纱线上方垂直照射。则纱线在平面中的投影可认为是纱线的表观,根据式(4),纱线外观表面上任意一点的光照反射强度计算公式为

(5)

式中:G1(x,y)为光照强度函数;C为常数(C=Il×kd)。

为了便于在模拟织物时与光照模型的结合,将式(5)函数变量范围调至[0,π],纱线光照强度曲线变为

(6)

假设纱线某一处的直径(像素值)为d,W(i, j)表示要模拟的基元组织点图像矩阵,i、j为横纵坐标点;xi、xj分别为模拟的经组织点的行、纬组织点的列,则将纱线基元组织点赋予亮度的光照模型函数为

(7)

式中:d1、d2为整数,d1=d/2且d1+d2=d;当x=i时,y= xi,此时为纬组织点光照模型,当x=j时,y= xj,此时为经组织点光照模型。

2.3 基元组织点的模拟

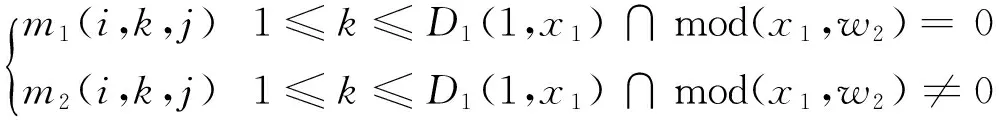

在模拟组织点时,需分别确定经组织点高度(竖直方向)和纬组织点宽度(水平方向),它们代表模拟基元组织所需的直径数据长度。在组织点的模拟中,所需的直径数据长度为可调参数,用于织物经纬密度的调整。记纬组织点宽度为w1,高度为h1;经组织点宽度为w2,高度为h2;D1、D2为整数矩阵D1=D/2,D2=D-D1(D为从纱线图像中提取的直径信息矩阵);根据式(7)可得到纬组织点的具体模拟公式:

(8)

式中:i∈[h1/2-D1(1,v), h1/2+D2(1,v)],v∈[(i-1)×w1+1,i×w1],j∈[1, w1]。W1(i,j)为要模拟的纬基元组织点上纹理分布的模型函数,i、j为基元上的像素点横纵坐标,D1(1,v)和D2(1,v)为矩阵D1和D2中的第v个直径数据值,X 和T是用来改变基元组织点灰度分布的可调变量。

利用相同原理可得到经组织点模拟公式,用上述公式模拟的纬、经基元组织点如图4所示。其中,直径数据来自1#纱线,公式中具体参数设置为: X=0.5,T=π/3,w1=60, h1=30,w2=30,h2=60,C=180(默认值)。

2.4 电子织物构建

在构建电子织物时,当1个组织循环矩阵F(Rw×Rj)、多个组织循环的布尔矩阵V(H1×L1)、纬组织点宽度w1,高度h1、经组织点宽度w2,高度h2确定之后,可根据以下公式计算要模拟的多个组织循环的织物图像矩阵M的尺寸大小,记为H2×L2,则有:

(9)

L2=L1×w1

(10)

根据所确定的各种数值,采用逐点填充亮度值的方法对织物外观进行仿真,具体算法如下:

1)初始基线l的确定,防止直径数值超出矩阵M的尺寸,该矩阵通过下式被赋值:

(11)

2)在矩阵M中构建纬组织点,分为上半部分和下半部分的构建,上半部分构建公式的描述如下。

令:

f1(i,j)=w2×(j-1+L1×(i-1))+1

(12)

f2(i,j)=w2×(j+L1×(i-1))

(13)

若f1(i, j) ≤ x1≤ f2(i, j) 则:

(14)

式中:w2(i, j) 是在矩阵M中构建纬组织点上半部分纹理的具体函数,k, x1为变量;w2(i, j), m1(i, k, j) 和 m2(i, k, j)通过下列公式得到:

(15)

(16)

m2(i,k,j)=

L1×(i-1))×w2+Mod(x1,w2))

(17)

在纬组织点下半部分构建时,只需适当改变式(14)~(17)中的个别变量位置、符号即可。

3)利用第2步的构建原理,在矩阵M中构建经组织点。

4)判断是否V(i,j)=0,若是,执行第2步;若否,执行第3步;算法结束。

通过上述算法模拟的平纹电子织物见图5。其中,纱线采用1#纱,参数设置为:H1=L1=32,w1=40,h1=20,w2=20,h2=40,其他参数为默认值。

3 实验结果与分析

3.1 效果分析

从图5所示的平纹电子织物模拟图可以清楚地看出纱线条干在织物中的变化情况,特别是在纱线较粗或较细的地方尤为明显。为检测纱线条干均匀性对织物外观的影响,依据图5中纱线在织物中的变化情况,将织物纱线的条干波动进行了检测。图6示出织物中第1根和第2根纬纱直径波动图。图中,虚线表示纱线平均直径,实线表示织物中纬纱直径波动线。

从图6可以看出,织物中2根纬纱直径在平均直径上下波动,偏差较大的值较少。通过对织物所有纱线检测可得到该组纱线条干比较均匀,无直径突变值的出现,对织物外观效果影响较小。

3.2 参数调整

3.2.1 纱线支数对电子织物外观的影响

纱线支数变化时,也就是纱线直径矩阵D变化,可通过更改矩阵D来得到不同纱线支数电子织物外观图。图7为利用2#纱线模拟的平纹电子织物,其他参数设置与1#纱线相同。

比较图7与图5可以看出, 相对于1#纱线,2#纱线构造的织物外观图织物表面较不均匀,较细、较粗的纱线多,粗细变化明显,因而织物表面均匀性较差。这是由于2#纱线的条干CV值比1#纱线大,织造时,2#纱线织物的外观效果不如1#纱线。

3.2.2 经纬密度对电子织物外观的影响

通过改变参数h1、w2的设置来改变织物的经纬密度。图8示出采用不同经纬密度模拟的平纹电子织物外观图,纱线采用1#纱,其他设置不变。

3.2.3 织物组织的影响

通过改变织物组织变化模型中的矩阵F即可获得不同织物类型的电子织物。图9示出不同织物类型构建图。

4 结 语

以纱线序列图像获取系统为基础,通过采集、处理纱线图像,获得清晰、无噪点的纱线条干图像,利用扫描算法提取纱线像素级直径数据并代入构建的织物组织数学模型,完成基于纱线序列图像的电子织物的构建,模型参数可调节,符合纱线织造的真实情况。所构建的电子织物模型能够真实地反映纱线条干均匀性对织物外观的影响,准确预测布面效果。

纱线序列图像获取系统为独立设计的用于检测纱线条干均匀性和智能显示的系统,本文构建的电子织物为智能显示功能的一部分。在进一步开发的基础上,系统将会越来越完善,逐渐实现图像式纱线条干仪的研究。

[1] CARVALHO V, MONTEIRO J L, SOARES F O. Yarn evenness parameters evaluation: a new approach [J]. Textile Research Journal, 2008(78):119-120.

[2] 祝双武, 韩惠民.基于纱线设计的织物外观仿真方法的研究[J].计算机应用, 2008(1):26-27. ZHU Shuangwu, HAN Huimin. Study of fabric simulation based on yarn design[J]. Journal of Computer Applications, 2008(1): 26-27.

[3] 谷大鹏, 杨育林, 范兵利, 等. 平纹机织物空间参数化模型及仿真[J].纺织学报, 2012, 33(10):37-38. GU Dapeng, YANG Yulin, FAN Bingli, et al. Space parametric model and simulation of plain woven fabrics[J]. Journal of Textile Research, 2012, 33(10): 37-38.

[4] TURAN R B, G BASER. Three-dimensional computer simulation of 2/2 twill woven fabric by using

B-splines [J]. The Journal of The Textile Institute, 2010, 101(10): 870-881.

[5] CHEN Xiaogang. Mathematical modelling of 3D woven fabrics for CAD/CAM software [J]. Textile Research Journal, 2011, 81(1):42-50.

[6] DASH B P, BEHERA B K, RAJESH Mishra, et al. Modeling of internal geometry of 3D woven fabrics by computation method [J]. The Journal of The Textile Institute, 2013, 104(3):312-321.

[7] ÖZDEMIR H, BASER G. Computer simulation of woven fabric appearances based on digital video camera recordings of moving yarns [J]. Textile Research Journal, 2008, 78(2): 152-153.

[8] ÖZDEMIR H, BASER G. Computer simulation of plain woven fabric appearance from yarn photographs [J]. The Journal of The Textile Institute, 2009, 100(3):282-292.

[9] MOUSSA A, DUPONT D, STEEN D, et al. Structure analysis and surface simulation of woven fabrics using fast Fourier transform techniques [J]. The Journal of The Textile Institute, 2010, 101(6):556-570.

[10] OZKAYA Y A, ACAR M, JACKSON M R. Hair density distribution profile to evaluate yarn hairiness and its application to fabric simulations [J].The Journal of The Textile Institute, 2007, 98(6):483-490.

[11] 迟开龙, 潘如如, 刘基宏, 等. 基于数字图像处理的纱线条干均匀度检测初探[J].纺织学报, 2012, 33(12):22-23. CHI Kailong,PAN Ruru,LIU Jihong,et al. Primary discussion on detection of yarn evenness based on digital image processing [J]. Journal of Textile Research, 2012, 33(12):22-23.

[12] CHEN X, KNOX R T, MCKENNA D F, et al. Automatic generation of weaves for the CAM of 2D and 3D woven textile structures [J]. The Journal of The Textile Institute, 1996, 87 (2):357-358.

[13] SENGUPTA M. Mine Environmental Engineering [M].[S.l.]. CRC Press, 1989.

Automatic construction of digital woven fabric using sequence yarn images

LI Zhongjian, PAN Ruru, GAO Weidong

(CollegeofTextilesandClothing,JiangnanUniversity,Wuxi,Jiangsu214122,China)

10.13475/j.fzxb.20141008106

2014-10-30

2015-04-13

教育部博士点基金项目(20120093130001);国家博士后基金项目(2013M541602);江苏省博士后基金项目(1301075C);2014江苏省研究生创新计划(KYLX_1132)

李忠健(1989—),男,博士生。主要从事基于图像处理的纱线条干的研究。高卫东,通信作者,E-mail: gaowd3@163.com。

TS 101.9

A