自动检测技术在连杆毛坯上的探索与应用

文/唐兰晶·白城中一精锻股份有限公司

自动检测技术在连杆毛坯上的探索与应用

文/唐兰晶·白城中一精锻股份有限公司

白城中一精锻股份有限公司自1993年建厂以来,一直延续着20世纪90年代德国锻造生产工艺,从涡流检测到包装都采用人工方式完成,随着生产规模的不断扩大,产品质量要求不断提高,为了满足生产、质量的需求,提高顾客满意度,我公司在2015年自主研发建立了4条自动检测线。本文将从“人工检测线与自动检测线工艺流程对比”、“自动检测线弯厚检检测方法介绍”及“自动检测线对比人工检测线的优势分析”三方面做介绍。

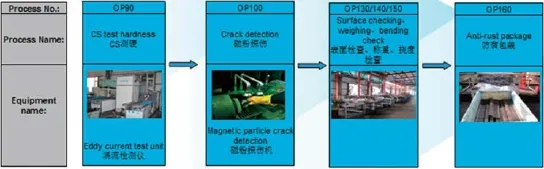

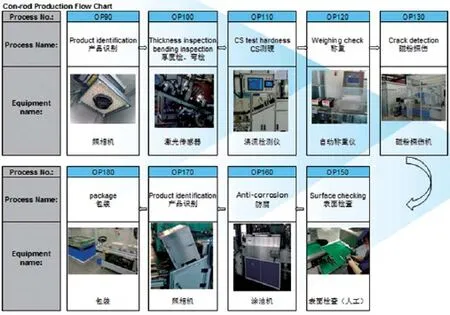

人工检测线与自动检测线工艺流程对比

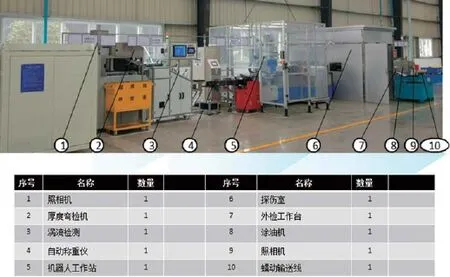

图1所示为人工检测线流程图,图2所示为自动检测线流程图。通过对比可发现人工检测线与自动检测线主要有以下差异点:⑴调整检测顺序。将挠度检测提前到涡流检测之前,将重量检测提前到探伤之前,人工检测线这两个检测项目均在外观检测工序完成;⑵增加两个检测项目。分别是产品识别检测和毛坯厚度检测;⑶在挠度检测、重量检测、自动磁化、防锈油自动喷淋、烘干几个工位实现自动化代替人工操作。图3所示为自动检测线全景图。

弯厚检检测方法介绍

图1 人工检测线工艺流程图

在自动检测线中最大的亮点就是实现自动检测厚度和弯曲(挠度),厚度检测比较简单,在此不做赘述,主要对连杆挠度的检测方法做一下介绍。连杆的弯曲挠度是指连杆理论中心平面与联接部分实际中心平面的最大差值,弯曲挠度的方向有上弯、下弯两个方向。

图2 自动检测线工艺流程图

图3 自动检测线全景图

连杆挠度人工检测方法

使用弯检工装,并用专用量块调整好弯检工装的检测高度。操作者手工把连杆的一面水平放置在弯检工装的平面上。推动连杆,检测连杆杆部(容易发生弯曲部位)是否可通过极限挠度量块。因连杆各种误差累计和检测连杆挠度的基准变换,还需要将连杆翻转180°,将另一面水平放置在弯检工装的平面上,再次检测连杆是否可通过挠度量块。双面通过为合格工件,单面通不过,为不合格工件。图4所示为人工检测弯检工装。

影响连杆的弯曲挠度检测因素较多,主要有:①联接部分弯曲误差;②连杆联接部分外形误差;③连杆大、小头公共平面度误差;④联接部分中心与大、小头公共平面的平行度误差;⑤检测过程中,检测基准变化误差;⑥连杆的最大弯曲挠度发生在连接部分靠近小头处。人工检测连杆优点在于量具结构简单、操作方便;缺点在于操作者劳动强度大、检测结果准确率低。

图4 人工检测弯检工装

连杆挠度自动检测方法

采用自动检测线检测连杆挠度时,当工件进入检测部件定位后,用激光微测仪,检测连杆杆部长度约40~50 mm实际中心平面的弯曲挠度,如图5所示。

激光微测仪由发射端、接收端构成。两端之间有多条平行激光束。被测工件放置在激光束间,微测仪根据光束通过或遮挡,输出多种不同的测试数据供用户选择、使用。

图5 测量位置示意图

为提高检测精度,由位移传感器按设定的数据间距X1、X2、X3……Xi的间距,发出采集△Y数据指令。激光微测仪根据指令完成多点连杆弯曲挠度△Y数据采集、传输。经计算机系统处理后得到连杆实测中心对称平面曲线△Y。△Y曲线上的1点或多点超出△Ys(挠度上偏差)时,工件是上弯不合格工件。△Y曲线上的1点或多点超出△Yx(挠度下偏差)时,工件是下弯不合格工件。△Y曲线在△Ys、△Yx控制公差之间时,工件合格。图6所示为实测弯曲挠度数据示意图。

自动检测方法有如下弊端:⑴检测连杆厚度,实际上检测的是高度,而非厚度,检测值受定位基准影响,存在测量误差;⑵检测的挠度值是与连杆理论对称平面对比得到,不可能所有的连杆都是理论高度,所以存在一定的测量误差;⑶当连杆向下弯时,动态坐标系的原点建立在连杆厚度测量点上,它随连杆的大头厚度不同而不同,相对于固定坐标系是变化的,因此也存在一定的测量误差。

目前,为了进一步提高检测精度,我们正在研究另一种测量方法:微测仪由输出1个检测数据改为输出2个检测数据,在测量挠度的同时,检测杆部相对于大小头平面的对称度。

自动检测线对比人工检测线的优势分析

图6 实测弯曲挠度数据示意图△Y-连杆实测中心对称平面曲线△Ys-挠度上偏差; △Yx-挠度下偏差YL-连杆理论对称平面与检测表面高度差

⑴增加产品识别装置,杜绝混件现象发生。在检测线入口和涂油机出口处,各增加了一台照相机。通过设置产品标识和特征形状,来区分产品的类型,排除人为因素影响,杜绝混件事件的发生;人工线完全靠人眼来识别,有些产品外形十分接近,只能通过零件号标识区分,容易误判,造成混件。

⑵厚度检、弯检由设备代替人工检测,降低漏检风险。自动检测线增加了一个厚度检测装置(图7),对连杆大头厚度进行100%检测,厚度不合格件自动被剔除,从根本上避免以下两个问题的发生:①防止锤前未热压件流入用户。热压工序在切边工序之后,风冷工序之前,采用人工摆件方式,存在漏热压风险,导致漏压件流入客户;②防止厚度不足件流入客户。如果模锻后毛坯尺寸偏薄没有热压量或热压时能量过大,都将导致毛坯厚度不足,厚度不足件一旦流入客户,就会导致加工余量不足,加工后有黑皮现象发生。

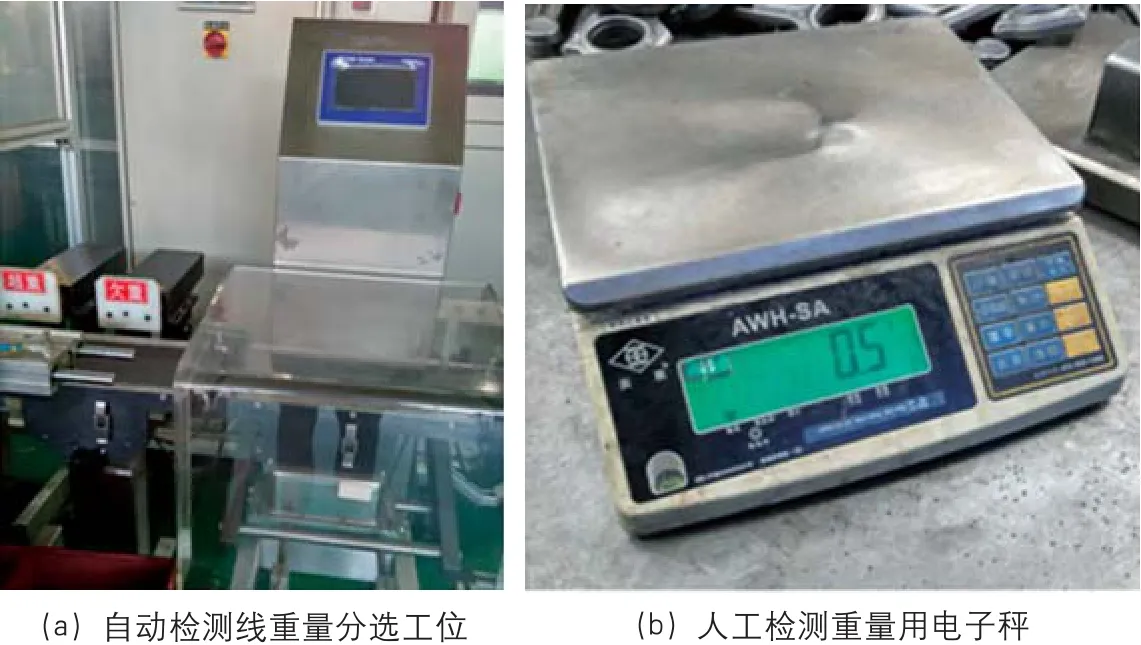

⑶由自动称重仪代替了电子秤。自动检测线采用自动称重仪,不满足工艺要求重量的产品将会被自动分选出来,防止人工漏检情况的发生,并且检测精度由原来的0.5g提高到现在的0.1g。自动检测线与人工检测线重量分选工位对比见图8。

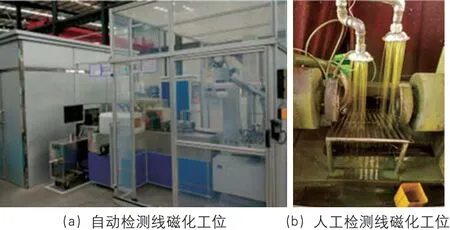

⑷提升生产效率,降低劳动强度。自动检测线探伤工序磁化工位实现自动磁化,每次可磁化4件,而人工线每次只能磁化1件。自动检测线保证磁化效果,提高生产效率,同时降低操作者劳动强度。自动检测线与人工检测线磁化工位对比见图9。

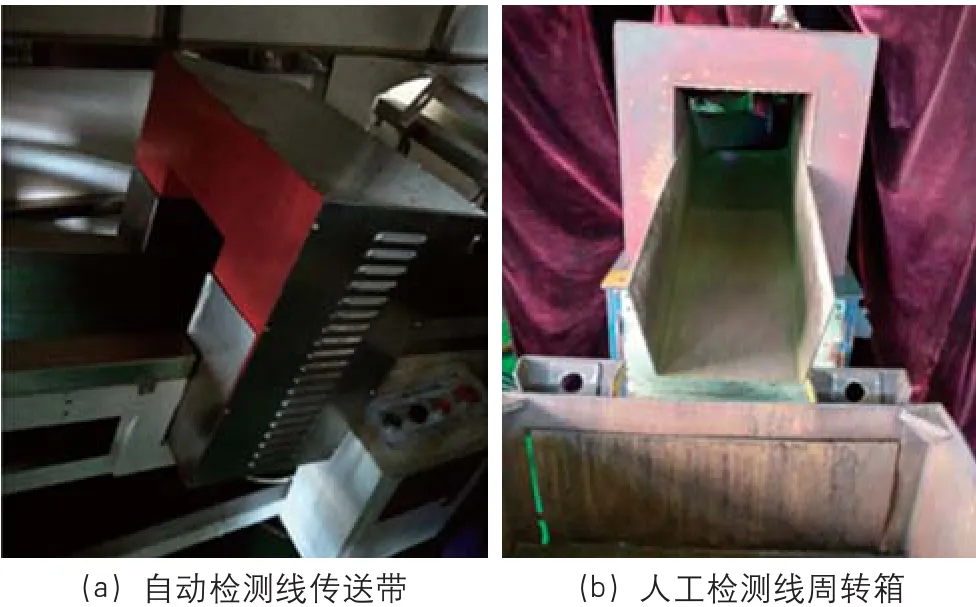

⑸实现产品周转不落地,降低磕碰伤风险。自动检测线所有工序间流转均通过传送带,产品周转过程实现不落地;而人工线工序间全靠叉车周转,自动检测线降低了劳动强度,同时也降低了锻件中转过程的磕碰伤风险。自动检测线与人工检测线周转装置对比见图10。

图7 自动检测线弯厚检工位

图8 重量分选工位对比

图9 磁化工位对比

图10 周转装置对比

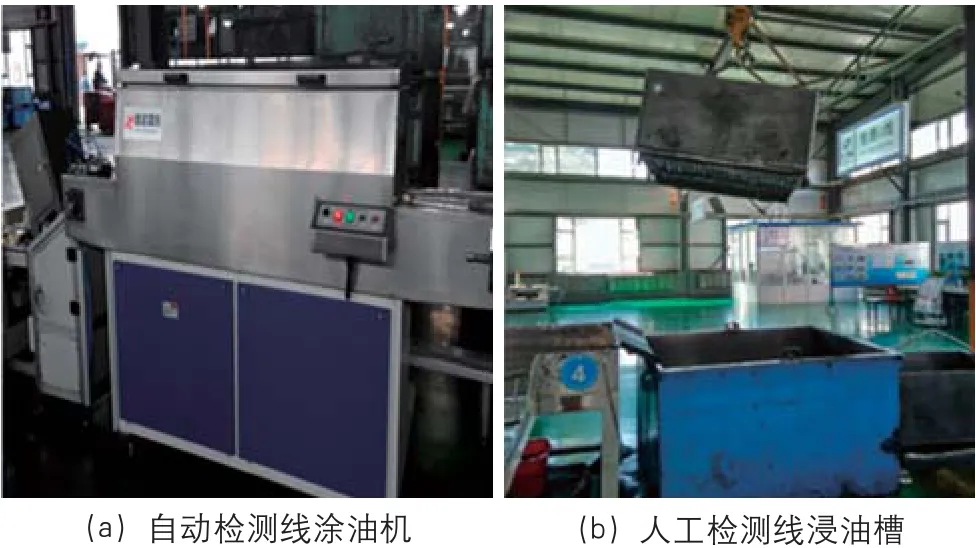

图11 涂油装置对比

图12 装箱工位对比

⑹实现喷淋涂油并烘干,提高涂油质量。自动检测线的防腐采用喷淋式涂油机且涂油之后有烘干功能,保证涂油均匀,且没有多余油残留,杜绝在客户处箱底有积油、污染客户现场的现象发生。自动检测线与人工检测线涂油装置对比见图11。

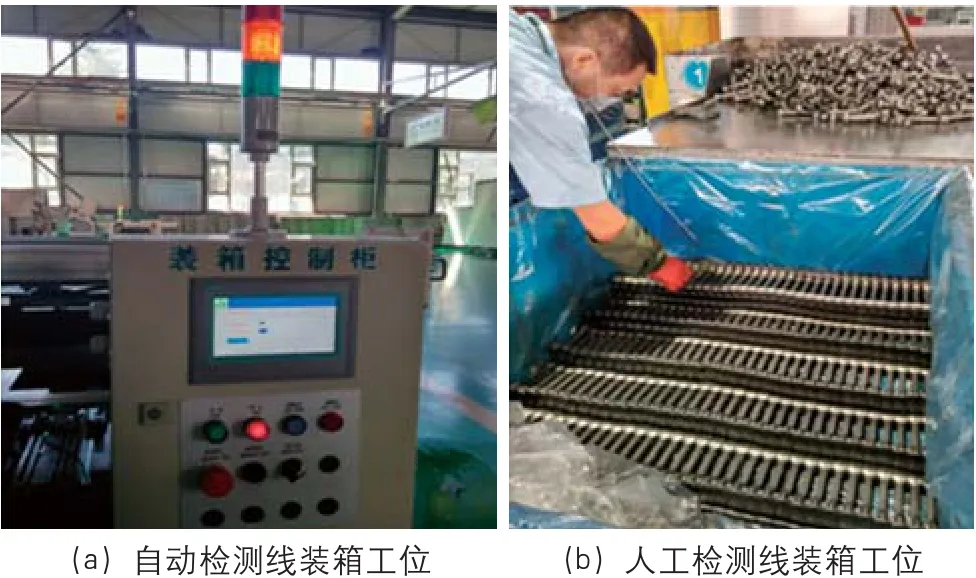

⑺保证装箱数量准确。自动检测线在装箱控制柜系统里可以设置装箱数量,如一箱计划装700件,在锻件满足700件时,蜂鸣器会自动报警提示。人工线完全靠人统计,有时会有多件或少件的风险,自动线完全消除了这种风险。自动检测线与人工检测线装箱工位对比见图12。

结束语

综上所述,在连杆毛坯的出口检测方面,自动检测线具备以下优势:⑴增加产品识别装置,杜绝混件现象发生;⑵大部分工位由设备代替人工检测,降低漏检风险;⑶提高检测精度,更好地保证质量;⑷提升生产效率,降低劳动强度;⑸实现产品全线周转不落地,降低磕碰伤风险;⑹实现喷淋涂油并烘干,保证涂油均匀,且没有多余油残留,杜绝在客户处箱底有积油、污染客户现场的现象发生;⑺保证装箱数量准确,杜绝多件、少件现象发生;⑻自动检测线上每道检测工序设有一组计数装置(生产总数、每箱总数分别计数,均可单独清零);⑼工件输送线具有防堵塞自动报警、停车功能(前段自动停车,后段正常工作);⑽外观检测、磁粉探伤工位预留返修工件上线接口,以方便返工件的检测。

随着我国制造业自动化程度的提高,集合多种检测功能的快速自动检测设备才是我们真正所需要的,我们不仅追求高速、连续和大批量生产,还追求灵活、柔性生产。因此,自动化技术与现代企业的关系已经远远超越了为企业提高效益的范畴,而是成为企业赖以生存和发展的基础之一。