基于Deform3D的铜质法兰管的数值模拟及工艺试验

文/周凌华·湖州机床厂有限公司

基于Deform3D的铜质法兰管的数值模拟及工艺试验

文/周凌华·湖州机床厂有限公司

铜具有良好的耐海水腐蚀性能,含有铜离子的水溶液具有杀菌作用,可以防止海洋生物污损,应用在海运业上已有较长的历史,并取得了非常好的效果。而其中的铁白铜(BFe10-1-1)用于制作舰船上的通海管系,已得到普遍的应用。

铜质管路中的三通接头可通过内高压胀形制造,弯头可通过弯头推弯液压机制造,这些都已经是较为成熟的工艺,唯独法兰管的制造,还处于传统的锻造毛坯后切削加工的阶段,甚至材料浪费率高达60%。

本次数值模拟及工艺试验旨在探索一种新的工艺来生产法兰管(图1),将材料浪费率降至10%以内。

在正式工艺试验前首先使用Deform3D软件,对管件的扩口、压平进行理论分析,而后在理论分析的基础上进行工艺试验。

图1 预期的锻件尺寸

数值模拟

模型建立

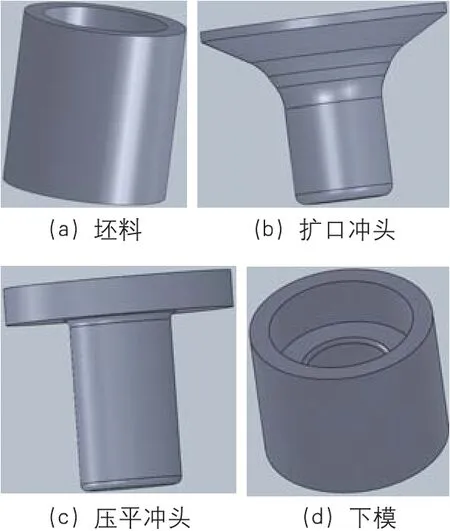

由于本次试制零件为完全对称零件,零件及模具的几何形状、物理性质、载荷条件及约束条件都是轴对称,应力、应变及位移均为轴对称。因此,为提高模拟精度,坯料及模具均取用1/4模型座模拟计算。图2所示为零件及模具的几何模型。

挤压参数选取

选取材料为铁白铜,其抗拉强度σb≥275MPa,伸长率δ10≥28%,弹性模量E=100GPa,泊松比为0.3。

图2 零件及模具的几何模型

设定锻造坯料初始温度为800℃,模具预热温度200℃,模具与材料之间摩擦系数为0.3,热交换系数为11W/(m2K)。

由于零件较小,热容量小,散热快,因此设定一较高的挤压速度,设定扩口及压平的速度均为30mm/s。

模拟过程

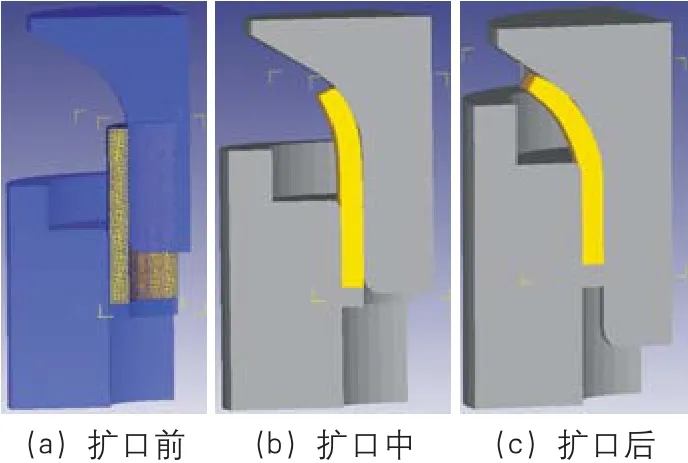

从扩口的过程中可看出,铁白铜管件在扩口过程中内腔始终贴紧扩口冲头,充分表现出铁白铜这种材料优越的延展性能。而从图3及图4可看到管件的上部边缘由于扩口的原因,有较为明显的减薄。

从图4可看出,扩口后工件的温度从上部变形区域到下部支撑区域呈明显的下降趋势,下部由于跟模具的热交换以及放置时间因素影响降温较快,而上部由于未直接与下模接触,并且挤压过程中产生的热量补偿了其热损失,因此热量损失相应较小,上部变形区域的平均温度在750℃左右,尚在铁白铜的可锻温度范围内,此时直接进入下一步压平工序。

图3 扩口过程模拟

图4 扩口后工件温度

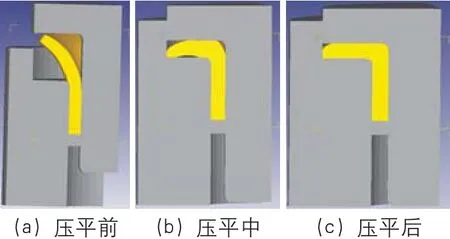

从图5压平这一过程可看出,工件逐渐从折弯变为最后的闭式挤压,在法兰边与下模刚接触时,会有局部的隆起,但随着冲头下行,隆起会逐步消失,且不会产生折叠现象,压平冲头转角处的圆角也会随着冲头的下行以及压力的升高逐步消失,而法兰边外圈的圆角由于扩口时的减薄,以及法兰边压平后材料从内到外的流动性较差等原因,在2000kN挤压力时已经无法使完全消失。

图5 压平过程模拟

从图6可看出,法兰边最终压平后的温度仍然没有明显的下降,而下部支撑区域的温度随时间有少量下降,已降至500℃附近,若再考虑模具切换时间中的热量损失,此时的温度已经不足以继续进行下一步的拔长减薄工艺,需要重新加热。

图6 压平后工件温度

工艺试验

以Deform3D的分析结果作为基础,制作简易模具工装,进行工艺试验,试验条件如下:⑴上下模具及坯料尺寸与数值模拟基本一致;⑵选用设备为2000kN通用四柱液压机;⑶坯料加热至800℃,模具预热温度150~200℃;⑷上模用石墨乳润滑,下模不润滑,尽量使工件留在下模。

模具工装

在下模腔内设置调整垫圈,可调整坯料进入下模腔的深度,若坯料进入深度过浅,扩口和压平时法兰外圈与下模腔侧壁提前接触,产生切边或折叠现象;若进入过浅,将导致法兰边外圈尺寸不足或厚度过薄。图7所示为扩口冲头与压平冲头,图8所示为模具装配图。

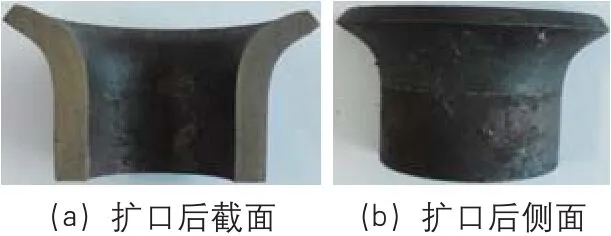

从图9可以看出扩口后截面形状尺寸与数值模拟基本一致,且观察到金属流线较为均匀,观察侧面,除模具转角处有少许压印外,其余部位均无明显的裂缝或褶皱出现,工件冷却后也未有开裂,证明扩口后材料的物理性能较为稳定。

从图10中失败案例分析,右侧工件破裂最严重是因为加热温度不足,测温显示表面温度为700℃,肉眼观察到坯料未完全发红即进入扩口,导致材料破裂,而中间的工件经测温达到780℃,表面完全发红后仍然产生破裂,左侧工件在中间工件基础上增加半小时的保温时间后,表面测温800℃,材料无破裂现象,证明加热时间以及保温时间对于材料延展性的发挥有至关重要的作用。

图7 扩口冲头与压平冲头

图8 模具装配

图9 扩口后截面及侧面

图10 扩口失败

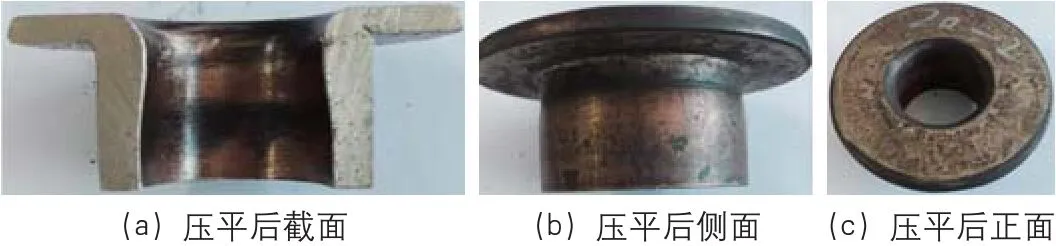

图11 所示为压平后截面、侧面及正面,由图11a可见,法兰边厚度较薄,而工件下部有弯曲和增厚现象,出现此现象的原因在于坯料进入下模腔过深,导致上部法兰边材料不足,而下部则产生堆积,而冲头与模腔间隙过大也是导致此现象的原因之一,图11b及图11c侧面及正面观察到法兰边底部成形较为完整,没有明显的开裂,但法兰外圈处的圆角依然存在,在2000kN挤压力全部用足时,仍然未能完全消除。

此次工艺试验未进行下一步的拉长减薄试验,因此工件下部有局部弯曲或增厚,可通过拔长消除,而冷却后测得法兰边厚度约7.5mm,法兰边直径约103mm,外圈塌角约3~4mm,切削加工余量过小,因此需要加高调整垫片,减小坯料进入下模腔的深度,以达到增加法兰直径及厚度的目的。

图11 压平后截面、侧面及正面

结论

⑴通过数值模拟,得到铁白铜在高温状态下的延展变形效果及挤压力,再通过工艺试验验证了数值模拟的结论基本可靠;

⑵从工艺试验中得到铁白铜管件在扩口前必须加热至可锻温度以上,且必须有足够的保温时间,否则无法发挥其优越的延展性能,反而会容易破裂;

⑶坯料管的成形过程为扩口翻边到最终闭式挤压的过程,成形力将逐步增大,到最终充满型腔时达到最大值;

⑷压平冲头凸头必须有拔模斜度且润滑充足,或者在上模设置脱料机构,否则成形后的工件将极易抱紧上模,极难脱下;

⑸工件挤压完成、喷砂处理表面氧化皮后,切削加工需要的端面及圆周即可,整体切削加工量不大于总重量的10%。

从以上可以得出,用这种工艺来生产铜质法兰管,大大减少了材料浪费率,并缩短了工期,经济效益较为显著。