金刚石飞切单晶硅的切削力模型及试验研究

闫艳燕 王润兴 赵 波

河南理工大学,焦作,454000

金刚石飞切单晶硅的切削力模型及试验研究

闫艳燕王润兴赵波

河南理工大学,焦作,454000

摘要:首先对金刚石飞切单晶硅的加工特点进行分析,建立了未变形切屑厚度模型及材料去除类型的理论判定条件;然后推导出了适合金刚石飞切加工特点和单晶硅材料特性的数学预测模型;最后进行了切削力正交试验,并通过切削力试验值与模型计算值对比验证了切削力模型的合理性。同时根据试验结果总结了各主要加工参数(切深ap、进给量f、主轴转速n)及其产生的最大未变形切屑厚度hmax对切削力的影响规律。

关键词:单晶硅;金刚石飞切;切削力模型;未变形切屑厚度

0引言

单晶硅具备优良的物理化学特性,不仅是各种微机电器件的主要衬底材料,而且还是一种十分重要的红外光学材料,具有巨大的实用价值,对其进行机械精密超精密加工方面的研究从未中止。程祥等[1]对单晶硅进行了微细塑性铣削试验,探索了加工环境和加工参数对单晶硅延性域切削的影响。Xie等[2]利用金刚石的磨削作用在单晶硅片上加工出了高质量的微槽结构等。利用金刚石飞切技术对单晶硅片进行线性微槽类结构形貌加工是一种新的探索,金刚石飞切对于线性槽微结构和由多条相交线组成的微槽结构阵列、重复性的棱柱矩阵的加工有独特的优势[3-4]。

切削力作为单晶硅超精密切削加工过程中主要特征参数之一,具有很重要的研究意义。在对单晶硅的切削力研究中,程军等[5-6]发现了单晶硅微磨削力与未变形切屑厚度、晶格常数的关系,并建立了磨削力预测模型。Yan等[7]对单晶硅实现了超精密金刚石刀具切削,并研究了加工中刀具的磨损规律以及刀具磨损对磨削力的影响。郭兵[8]基于微切削理论建立了切削力数学模型。刘勇等[9]根据金刚石飞切加工特点,建立了剪切面、剪切角的变化规律模型。这些模型较多地关注金刚石飞切加工的独特特点,却对材料本身(尤其是脆性材料)的特性对加工过程中的影响情况关注较少,因此有必要结合金刚石飞切技术的加工特点,建立适合单硅材料加工特性的切削力模型。

基于以上所述,本文首先对单晶硅材料切削特性进行分析,建立了金刚石飞切特征下未变形切屑厚度模型及材料去除类型的理论判定条件;然后推导出了适合金刚石飞切加工特点和单晶硅材料特性的数学预测模型;最后进行了单晶硅片在金刚石飞切加工下切削力正交试验,并通过实测切削力数据与模型计算值对比,对切削力模型进行了验证,总结了各主要加工参数对单晶硅金刚石飞切过程中切削力的影响规律。

1用金刚石飞切单晶硅时切削力模型的建立

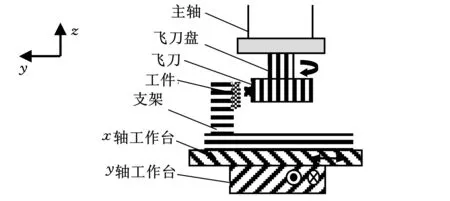

(a)金刚石飞切装置示意图

(b)金刚石飞切加工运动示意图图1 金刚石飞切加工原理示意图

金刚石飞切加工装置及原理示意见图1。金刚石飞切单晶硅是一种单点微纳米级切削加工方法,类似于特定几何形状的单颗粒磨削,加工过程有摩擦阶段、耕犁阶段及形成切屑阶段三个阶段存在[6,10]。而且由于单晶硅几乎为完美的胡克材料[1],为简化模型,可忽略单晶硅弹性变形即摩擦阶段对切削力造成的影响。所以本文以单晶硅片为受力对象,研究其耕犁阶段和形成切屑阶段的受力情况。为方便选择单晶硅材料的物理机械参数,可根据等效刚度原理,取单晶硅各机械等效特性,将其简化为各向同性材料[11]。同时需要说明的是,本文中切削厚度为纳米级,故必须考虑到切削刃刃口半径,而实际参与切削加工的刀体部分为刀尖圆弧切削刃。

1.1单晶硅机加工特性分析

1.1.1单晶硅晶间、晶内破坏应力

Cheng等[6]在对单晶硅的磨削加工试验研究中,提出了晶间断裂和晶内断裂这两种不同破坏方式下应力的数学表达式:

σ=σch>a0

(1)

σ′=k1σg+k2σch≤a0

(2)

式中,σc为单晶硅晶格间的破坏应力;σg为晶内破坏应力;k1、k2为不同模式下的系数(详细推导及参数可参见文献[6,12]);h为未变形切屑厚度;a0为单晶硅晶格常数。

1.1.2单晶硅延性域临界切削厚度

通过文献[10,13]的理论分析和文献[1]针对单晶硅的试验加工结果,可知单晶硅的临界延性域切削深度dc可由下式来表达:

(3)

式中,ψ为量纲一常数,数值约为0.15;E为单晶硅弹性模量;H为单晶硅材料硬度;Kc为单晶硅断裂韧性。

根据式(3),试验中所采用的单晶硅临界延性域切削深度dc经计算约为9nm。根据金刚石飞切加工的轨迹特点,其切削深度dc并不是飞刀径向切削深度,而是切削方向上的切削厚度h,对应的临界切削厚度值在本文中用hc表示,并以此作为界定单晶硅去除模式的理论参考值。

1.2未变形切屑厚度几何模型与瞬时单位切削截面积ds的分析

1.2.1未变形切屑厚度几何模型

由于未变形切屑厚度直接影响着被加工材料的去除类型,且以未变形切屑厚度h值作参考依据,可以合理选择各个加工参数使单晶硅材料进行延性域去除,故未变形切屑厚度是选择加工参数和决定加工质量的重要参考因素之一。

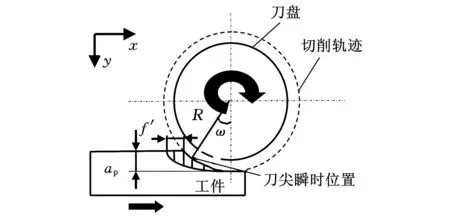

根据飞刀的切削轨迹给出单晶硅金刚石飞切下的未变形切屑厚度几何模型如图2所示。在转角为ωi时,瞬时未变形切屑厚度hi为图中虚线圆半径被阴影部分覆盖的长度。

图2 未变形切屑厚度几何模型

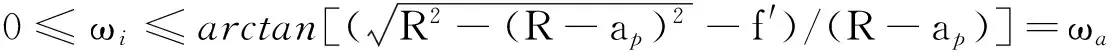

由于未变形切屑厚度h随着转角ω的变化而周期性变化,则由未变形切屑厚度与各参数的几何关系可得到未变形切屑厚度与飞刀转角的函数关系如下:

(4)

而当ωa≤ωi≤arccos[(R-ap)/R]=ωb时,函数关系为

(5)

根据式(4)、式(5),未变形切屑厚度h可由切削半径R、每转进给量f′及切削深度ap三个参数决定,即以其函数关系为依据,可通过改变这三个参数值来控制h值大小,且当每个周期内最大的未变形切屑厚度hmax小于临界切削厚度hc时,理论上可实现对单晶硅材料的延性域去除。

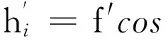

1.2.2瞬时单元切削截面积ds

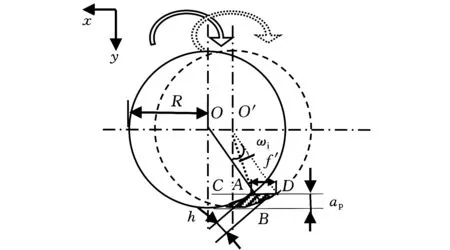

由金刚石飞切的运动特点可知,不同的转角ω下,瞬时切削深度api(api=R-(R-ap)/cosωi)及未变形切屑厚度hi都不同。在某一固定转角ωi下,金刚石飞切下切削面积几何模型如图3所示。由其几何关系可知:

ds=4r2cos2αidαi

(6)

式中,r为刀尖圆弧半径;αi为切削刃弧度角。

图3 瞬时切削截面积几何模型

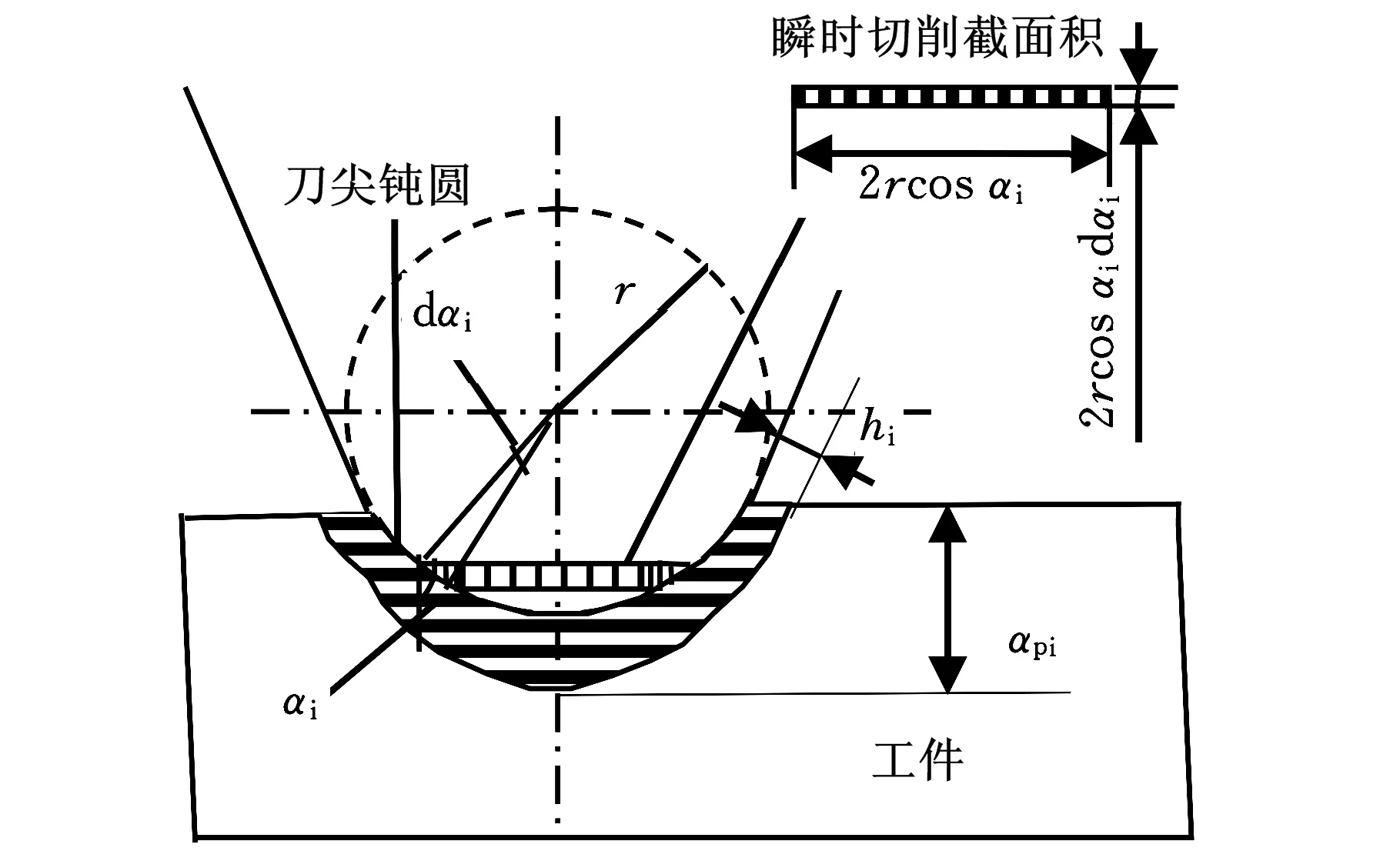

1.3瞬时切削力与平均切削力的推导

由于金刚石飞切加工采用的切削量为微纳米级,故必须考虑切削刃钝圆的影响,根据其加工特点,建立如图4所示的单晶硅金刚石飞切过程中瞬时切削力几何模型。

图4 瞬时切削力几何模型

1.3.1瞬时工作前角分析

(7)

式中,r′为切削刃钝圆半径。

1.3.2瞬时切削力函数的建立

根据Park等[14]对被加工材料被塑性去除时切削力的讨论,可由式(4)~式(7)推导出单晶硅在金刚石飞切下塑性切削时的瞬时切削力公式如下:

(8)

式中,βi为瞬时摩擦角;γi为瞬时前角;τs为单晶硅片的剪切强度。

当被加工材料处于耕犁阶段时,可分两种情况,当hi>a0时,基于式(1),推导得到单晶硅在金刚石飞切下的瞬时切削力分力为

(9)

当hi≤a0时,基于式(2)推导出瞬时切削力公式为

(10)

式中,μ为耕犁摩擦因数。

根据式(8)~式(10)可计算出飞刀瞬时转角为ωi时的瞬时切削力,而不能描述整个周期的切削力,故仍需要计算整个周期的平均切削力。

1.3.3平均切削力数学模型

(11)

通过MATLAB软件对式(4)~式(11)进行程序编辑,则只需输入参数值,即可得到不同参数组合下切削力的计算值。

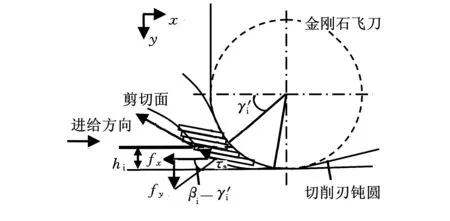

2单晶硅飞切试验及讨论

2.1试验条件及方案

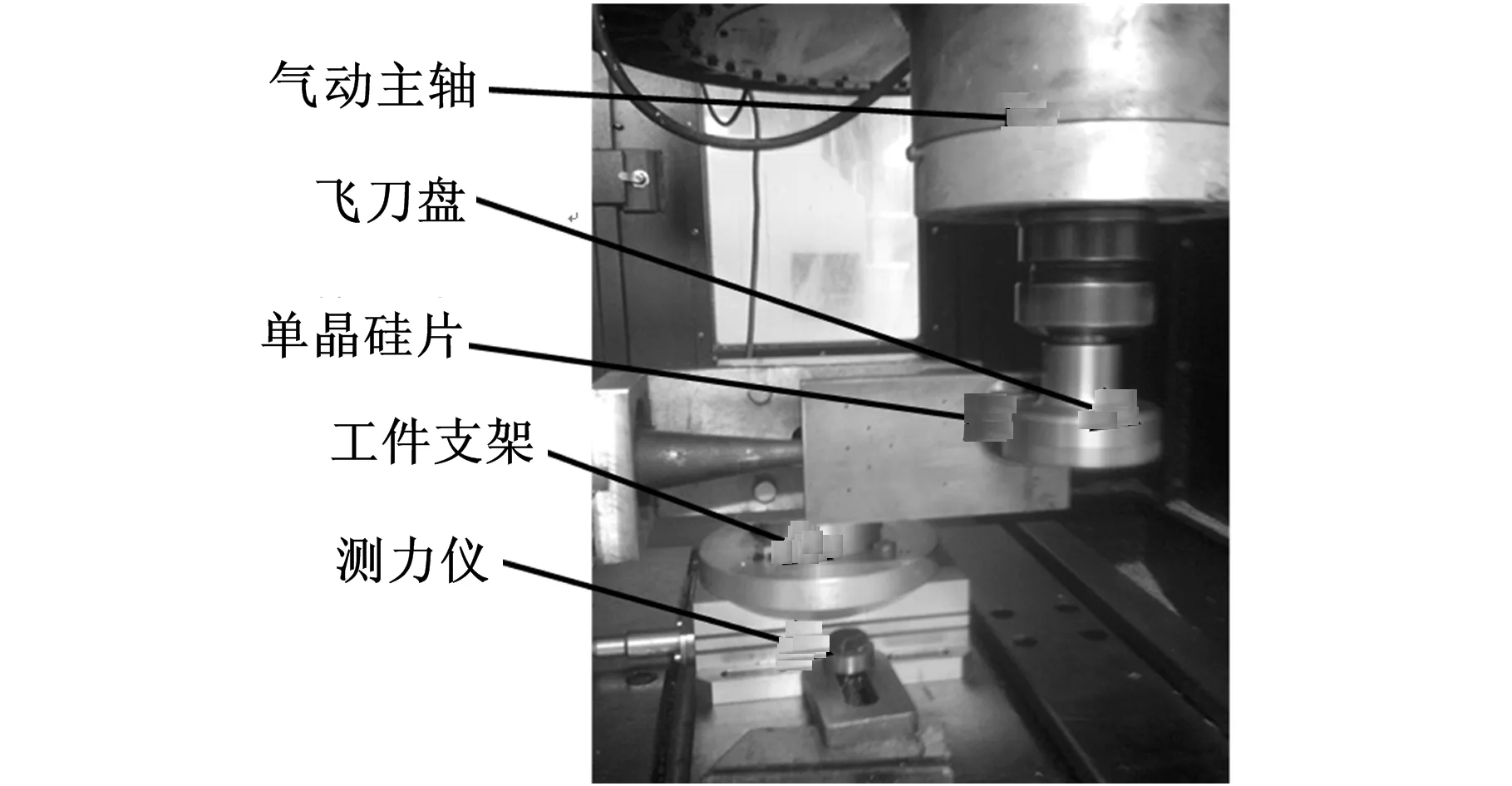

单晶硅切削力测试试验系统原理如图5a所示。试验加工设备主轴转速可达到10 kr/min,工作台进给精度可达到1 mm/min,可实现每转亚微米级进给;测力仪器为9256C2的KISTLER三向测力仪,可测误差小于0.001 N的力;工件为单晶硅:直径为(50±0.3)mm、厚度为(2±0.001) mm、N型、晶向<111>;金刚石刀具参数为:前端角55°,前角0°,后角7°,刀尖钝圆半径0.01 mm,切削刃刃口半径10 nm左右;切削方式为:仿形法、逆切、干切。试验加工现场如图5b所示。试验方案如表1所示。

(a)切削力测试系统原理图

(b)加工现场图5 切削力测量系统原理及加工现场

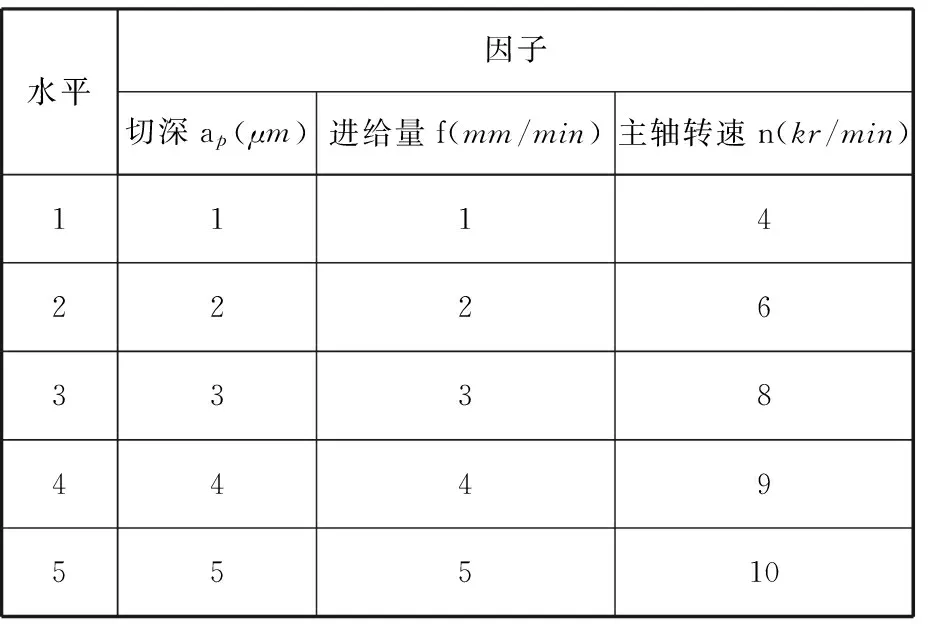

水平因子切深ap(μm)进给量f(mm/min)主轴转速n(kr/min)111422263338444955510

2.2试验结果及分析

由于试验中切削力非常小,机床振动等因素干扰会“淹没”切削力,故试验数据必须经过测力仪软件自带的滤波功能进行修正处理。通过正交试验共得到25组试验数据,每组试验重复5次,并将每组试验结果的平均值作为该组试验值,以保证试验数据的可靠性。

2.2.1模型验证

由于所建切削力模型只适合于材料在延性域去除模式下的情况,所以将厚度值hmax是否小于hc作为模型适用的判定条件。

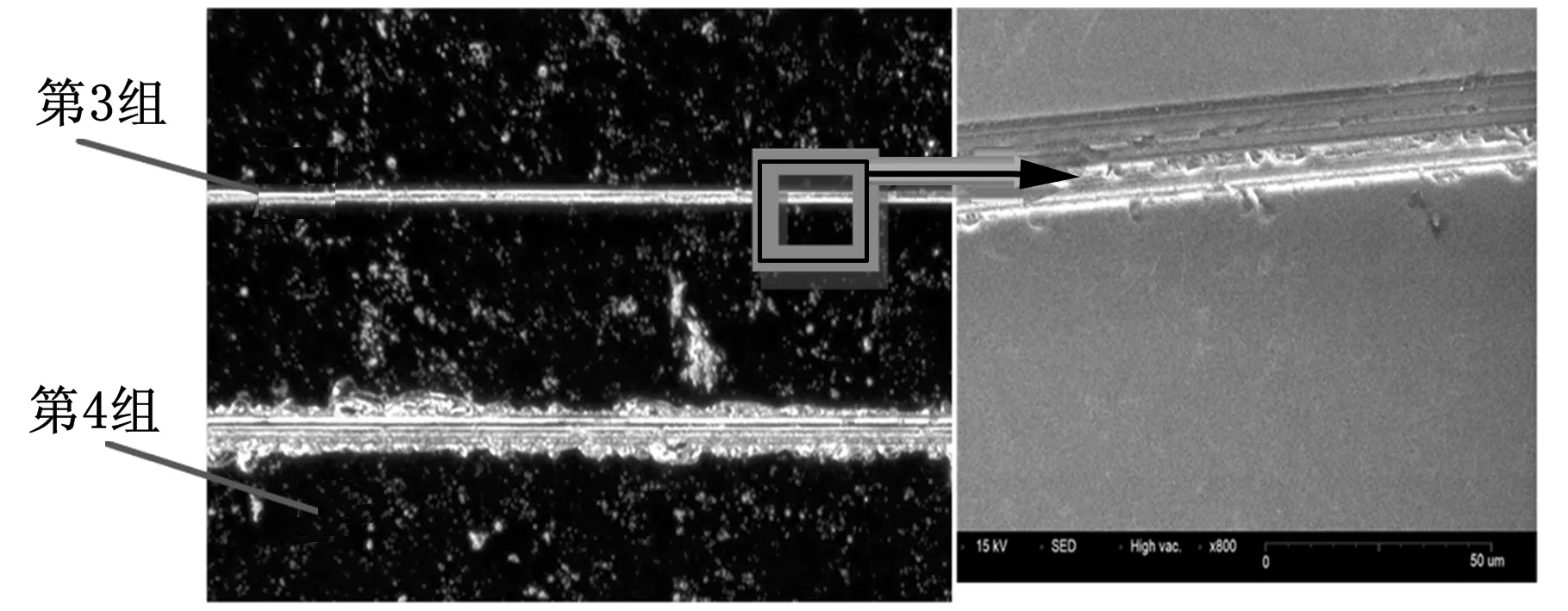

为验证此判定条件,对加工后微槽进行了超景深显微镜观测,图6a为第3组(n=4000r/min,f=3mm/min,ap=3μm)和第4组(n=4000r/min,f=4mm/min,ap=4μm)试验微槽形貌,两组的hmax分别为9.0nm、12.56nm,很显然后者大部分都为脆性去除;进一步观察第3组的SEM照片(图6b)发现,该微槽几乎没有边缘崩裂现象,槽底有微量的破碎,总体上是以塑性去除为主。而且其他微槽的情况与这两种类型基本相似。所以以理论未变形厚度hc为本模型的判定条件是基本合理的。

(a)微槽形貌(b)第3组微槽SEM照片图6 加工效果对比

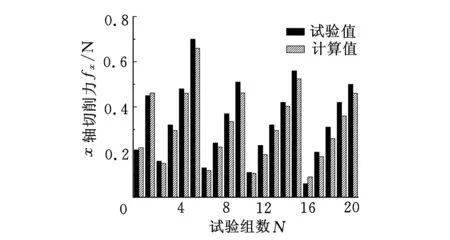

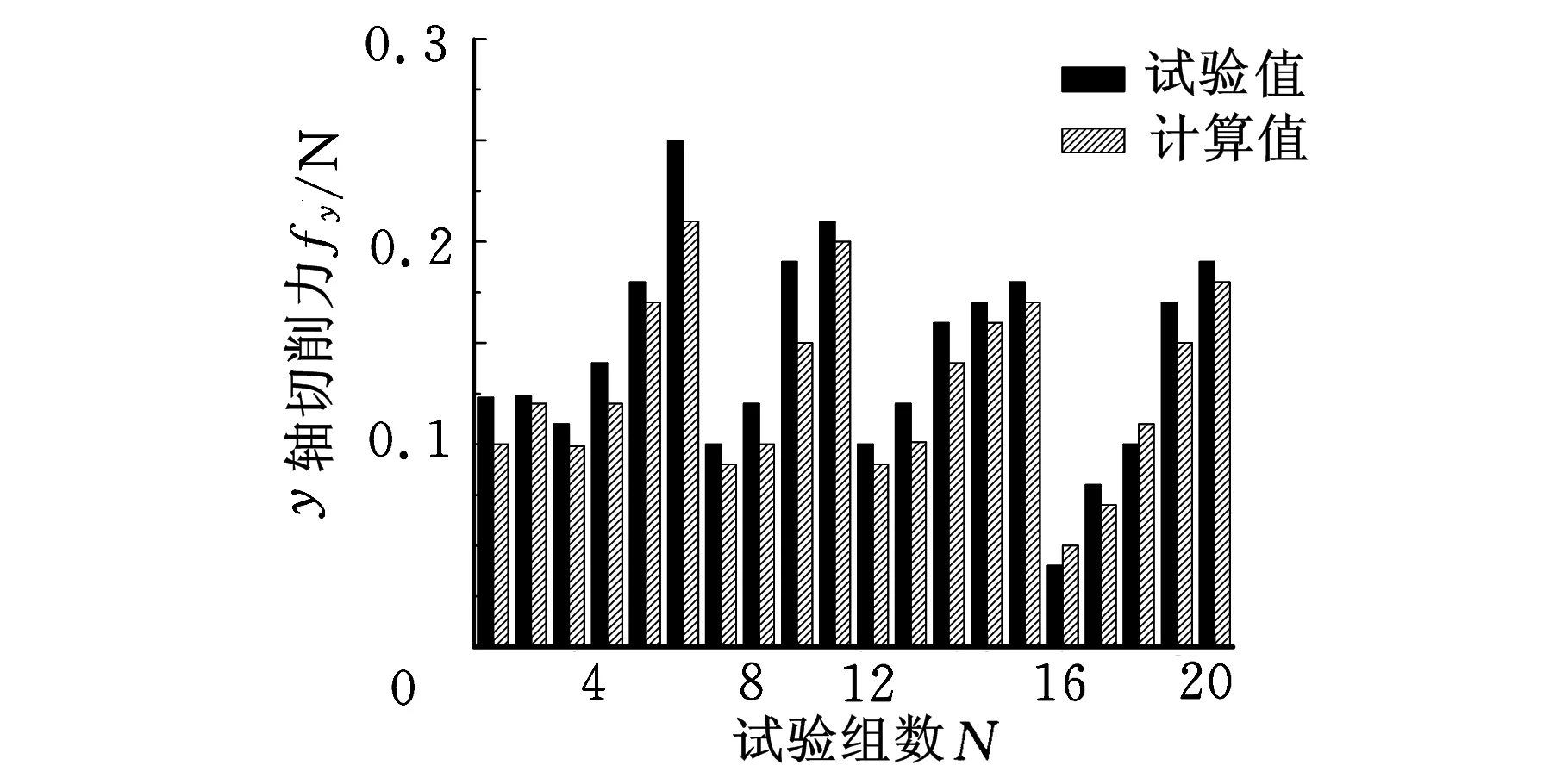

为了直观地对试验值和计算值(共20组)进行分析,分别作出了fx、fy两分力的对比直方图,如图7所示。

(a)fx的分布直方图

(b)fy的分布直方图图7 切削力试验值与计算值对比直方图

由图7可知,模型计算值和试验值的大小变化趋势是一致的,而且从数据统计中得到两者平均误差分别为9.9%和14.1%,不超过20%。虽然存在一定的误差,但总体说明所建模型具有一定的合理性,对单晶硅片在金刚石飞切下加工参数的合理选择及塑性去除切削力产生机理的分析都具有一定的指导意义。

2.2.2加工参数对切削力影响规律

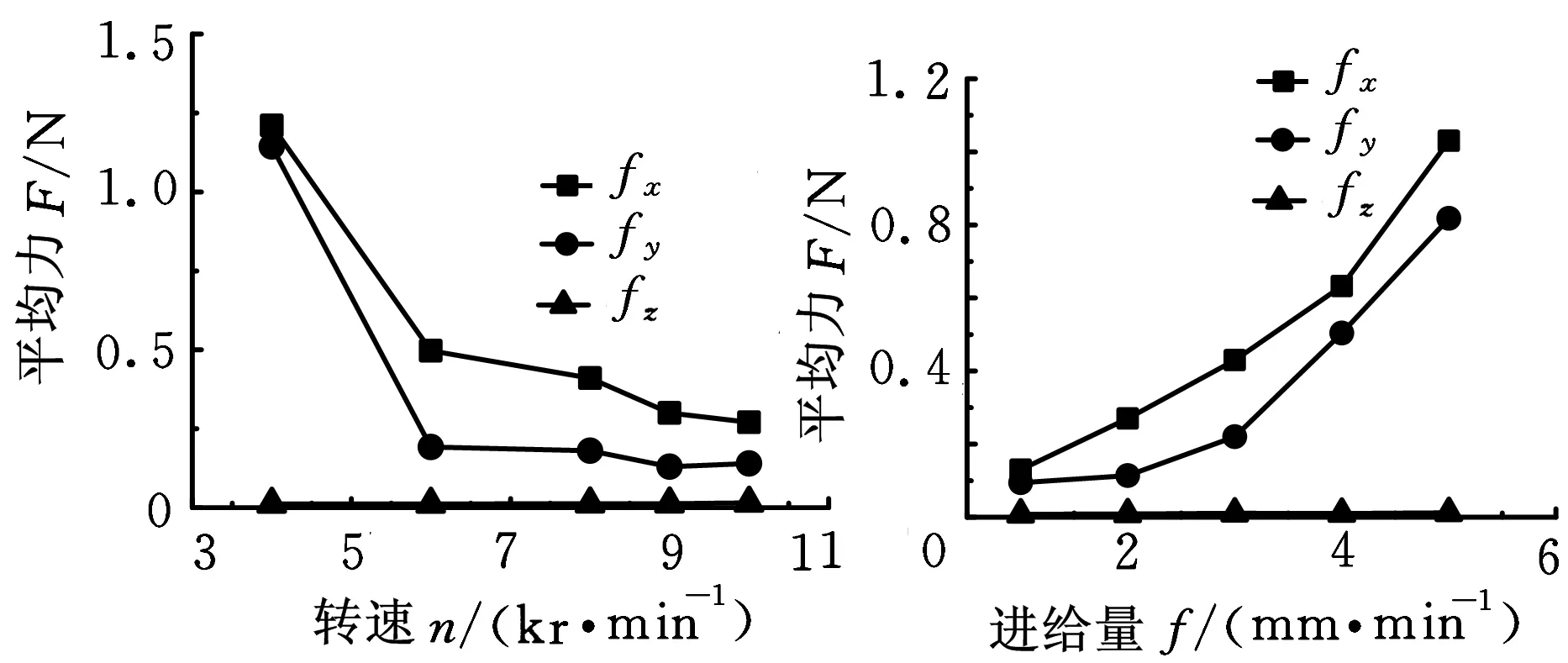

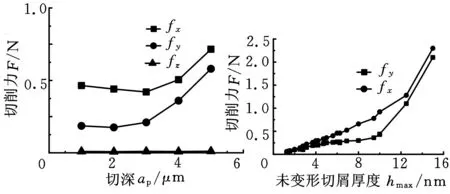

试验中,分别统计了每个参数在其同一水平下的5组切削力的期望值,并将其近似作为此参数该水平下的切削力,结果如图8所示,分别给出切削力与三个主要加工参数(n,f,ap)以及每组试验参数对应的最大未变形切屑厚度值hmax的关系曲线。

从图8a可观察到切削力随着主轴转速n的增大而减小,但同时切削力的减小率也逐渐降低;从图8b可看出切削力随进给量f的增大而增大,同时增长率有增长的趋势;从图8c的观察可以看出,切削深度ap对切削力的影响规律与进给量f对切削力的影响相类似,但可看出其值过小时对切削力的影响并不明显;从图8d可知,切削力随着未变形切屑厚度的增大而不断增大,同时发现hmax从9nm附近开始,切削力相较之前迅速增大,这跟材料加工机理从延性域去除转变到脆性破坏去除有关。

(a)主轴转速n对切削力的影响(b)进给量f对切削力的影响

(c)切深ap对切削力的影响(d)未变形切屑厚度hmax对切削力的影响图8 加工参数对切削力的影响曲线

此外,在分析加工参数对切削力的影响程度时,试验结果显示:在主轴转速、进给量和切深分别以1kr/min、1μm和1mm/min参数增大或减小作为变化量的前提下,进给量对切削力的变化影响最大,主轴转速次之,切深最小。

3结语

本文基于对未变形切屑厚度以及金刚石飞切技术加工特点的分析,建立了适合单晶硅材料特性的切削力预测模型。经试验验证,该模型具有一定的合理性,可作为对单晶硅在该加工手段下塑性去除切削力的预估和分析控制的重要理论依据。

单晶硅金刚石飞切切削力试验结果表明:单晶硅所受切削力随着主轴转速n的增大、进给量f与切削深度ap的减小而不断减小,变化率也在不同程度地减小;当hmax大于hc时,切削力会迅速增大;同时各切削对切削力的影响程度从大到小为:进给量f,主轴转速n,切深ap。

另外,在切削力模型计算过程中发现,当未变形切屑厚度h接近晶格常数a0时,切削力计算值有不减反增的数值现象。但由于在本文加工条件下,每周期中最大未变形切屑厚度hmax最小只能达到1.25nm,远大于a0,而瞬时未变形切屑厚度hi小于a0时的瞬时切削力不能从测量试验数据中准确地获得其对应值,即无法进行试验验证,所以在金刚石飞切加工技术下的晶内破坏理论还亟待进一步试验研究。

参考文献:

[1]程祥,高斌,杨先海,等.微细塑性铣削单晶硅实验研究[J].山东理工大学学报(自然科学版),2012,26(4):53-55.

ChengXiang,GaoBin,YangXianhai,etal.ExperimentalStudyontheDuctile-modeMicromillingofSingleCrystallineSilicon[J].JournalofShandongUniversityofTechnology(NaturalScienceEdition),2012,26(4):53-55.

[2]XieJ,XieHF,LiuXR,etal.DryMicro-groovingonSiWaferUsingaCoarseDiamondGrinding[J].InternationalJournalofMachineTools&Manufacture,2012,61:1-8.

[3]赵清亮,郭兵,杨辉,等.金刚石飞切加工微结构表面的工艺参数优化[J].光学精密工程,2009,17(10):2512-2519.

ZhaoQingliang,GuoBing,YangHui,etal.TechnologicalParameterOptimizationofMicrostructuredSurfacesbyDiamondFly-cutting[J].OpticsandPrecisionEngineering,2009,17(10):2512-2519.

[4]DaviesMA,EvansCJ,PattersonSR.ApplicationofPrecisionDiamondMachiningtotheManufactureofMicrophotonicsComponents[J].SPIE,2003,5183:94-108.

[5]程军,王超,温雪龙,等.单晶硅微尺度磨削材料去除过程试验研究[J].机械工程学报,2014,50(17):194-200.

ChengJun,WangChao,WenXuelong,et.al.ExperimentalInvestigationonMaterialRemovalProcessforMicro-grindingofSingleCrystalSilicon[J].JournalofMechanicalEngineering,2014,50(17):194-200.

[6]ChengJ,GongYD,ExperimentalStudyofSurfaceGenerationandForceModelinginMicro-grindingofSingleCrystalSiliconConsideringCrystallographicEffects[J].InternationalJournalofMachineTools&Manufacture,2014,77:1-15.

[7]YanJiwang,SyojiK,TamakiJ.SomeObservationsontheWearofDiamondToolsinUltra-precisionCuttingofSingle-crystalSilicon[J].Wear,2003,255:1380-1387.

[8]郭兵.微结构表面的金刚石飞切加工研究[D].哈尔滨:哈尔滨工业大学,2008.

[9]刘勇,尹自强,李圣怡,等.微槽结构单点金刚石飞切加工的切削力建模[J].国防科学技术大学学报,2014,36(2):175-180.

LiuYong,YinZiqiang,LiShengyi,etal.CuttingForceModelforFabricationofMicrogroobvesbySinglePointDiamondFlycutting[J].JournalofNationalUniversityofDefenseTechnology,2014,36(2):175-180.

[10]MalkinS,HwangTW.GrindingMechanismforCeramics[J],Ann.,CIRP.,1996,45(2):569-580.

[11]ZhangXu,LiHao,XiaoDingbang,etal.ExperimentalStudyontheEquivalentMechanicalPropertiesofSingleCrystalSilicon[J].ChineseJournalofSensorsandActuators,2012,25(8):1059-1063.

[12]HughesDA,LiuQ,ChrzanDC,etal.ScalingofMicrostructuralParameters:MisorientationsofDeformationInducedBoundaries[J].ActaMater.1997,45(1):105-112.

[13]ChengX,NakamotoK,SugaiM,etal.DevelopmentofUltra-precisionMachiningSystemwithUniqueWireEDMToolFabricationSystemforMicro/Nanomachining[J].CIRPAnnals,2008,57(1):415-420.

[14]ParkHW,LiangSY,ChenR.MicrogrindingForcePredictiveModellingBasedonMicroscaleSingleGrainInteractionAnalysis[J].InternationalJournalofManufacturingTechnologyandManagement,2007,25(12):1-3.

(编辑王艳丽)

CuttingForceModelandExperimentsofSingleCrystalSiliconunderDiamondFly-cutting

YanYanyanWangRunxingZhaoBo

HenanPolytechnicUniversity,Jiaozuo,Henan,454000

Abstract:The processing characteristics of single crystal silicon under diamond fly-cutting were analyzed herein,and the mathematical model for the undeformed chip thickness and the theoretical determinant criteria which may distinguish the types of materials removal were built separately,then the mathematical prediction model of the cutting force was established, which befits both the traits of diamond fly-cutting technology and the material properties of single crystal silicon, finally the cutting forces were measured through the cutting orthogonal experiments of the silicon wafer under the diamond fly-cutting.As a result, the rationality of cutting force model was proved by comparing the calculated values and the experimental measured values of cutting force, meanwhile, the influence rules of the largest undeformed chip thickness hmaxand the main working parameters on cutting forces were summarized based on the experimental results.

Key words:single crystal silicon;diamond fly-cutting;cutting force model;undeformed chip thickness

收稿日期:2015-02-16

基金项目:国家自然科学基金资助项目(51205112)

中图分类号:TG501.3

DOI:10.3969/j.issn.1004-132X.2016.04.015

作者简介:闫艳燕,女,1979年生。河南理工大学机械与动力工程学院副教授。研究方向为硬脆材料精密超精密加工。获国家发明专利3项。发表论文20余篇。王润兴,男,1988年生。河南理工大学精密与特种加工技术与装备实验室硕士研究生。赵波,男,1956年生。河南理工大学机械与动力工程学院教授、博士研究生导师。