商用车车架纵梁加工工艺方法比较

文/苏一多,李凤华·一汽解放汽车有限公司卡车厂

商用车车架纵梁加工工艺方法比较

文/苏一多,李凤华·一汽解放汽车有限公司卡车厂

苏一多,工艺室纵梁组长,工程师,主要从事冲压工艺管理、工艺改进、工艺规划等工作,完成的卡车厂车架纵梁滚压线项目获得一汽集团公司科技进步三等奖。

纵梁的质量对车架乃至整车的质量和可靠性起到至关重要的作用。本文在调研国内外商用车纵梁制造技术的基础上,结合解放卡车纵梁生产工艺的现状,对商用车车架纵梁的各种加工工艺方法及特点进行了分析总结。

商用车车架纵梁产品结构特点

纵梁与其他冲压件对比,其特点有以下几方面:

⑴外形长、板料厚。根据车型功能不同,纵梁长度范围大概为5~12m,厚度范围为4~10mm。例如,牵引车车架纵梁长度一般在6~8m,载货自卸车架纵梁长度一般在8~12m。

⑵孔数多。商用车80%以上的重要总成和部件在车架纵梁上进行装配。例如,发动机、变速箱、车桥、驾驶室及外挂件等,纵梁孔数一般为200~400个。

⑶结构不复杂但精度要求高。以U形结构为主,由于纵梁的孔和型面大部分都是装配孔、装配面,所以尺寸精度要求高。

⑷材料强度高。钢板屈服强度σs为500~700MPa。

商用车车架纵梁与内加强板一般有单层板、双层板、三层板三种主要结构形式,一般内加强板厚度都不大于纵梁厚度。根据不同车型承载需要,配置不同层次和不同板厚的加强板。按截面分类有等截面和变截面两种,按腹面分类有等直和弯曲两种,具体如图1所示。

图1 加强板形状分类

商用车纵梁加工工艺方法

传统冲压工艺

大型压床结合模具进行冷冲压加工是国内主要卡车制造商初期生产纵梁采用的生产工艺,这种生产模式适用于品种少批量大的生产。在20世纪60到90年代,卡车产品种类少,生产批量大,模具冲压生产的效率高、稳定性好,解放公司卡车厂在2004年前一直采用此工艺生产纵梁。

加工工艺流程为:倍尺钢板→酸洗→模具落料冲孔→模具压弯。

其优点是:

⑴单一品种大批量生产效率高。

⑵生产面积小,物流环节少。

⑶落料冲孔,外形尺寸孔位精度高,一致性好。

⑷产品适应性较强,直槽纵梁和变截面纵梁都能生产。

缺点是:

⑴模具投资大,制造周期长。一套商用车纵梁落料冲孔模具和压弯模具共计约需要500万元左右,模具的制造周期为8~12个月,在新产品准备时,无法满足快速投产的需要。

⑵倍尺料封闭落料材料利用率低。在封闭落料冲孔时,双侧侧搭边值为30mm,对比净尺料每件重15kg左右,按月产1万辆计算,每月多产生废料近300t。

⑶柔性化程度低,产品适应性差。当产品孔位、槽宽、厚度任一参数发生变化时,都需要对模具进行修改,修改模具的周期不能满足产品变化的周期,这样就导致新产品无法按期投产。

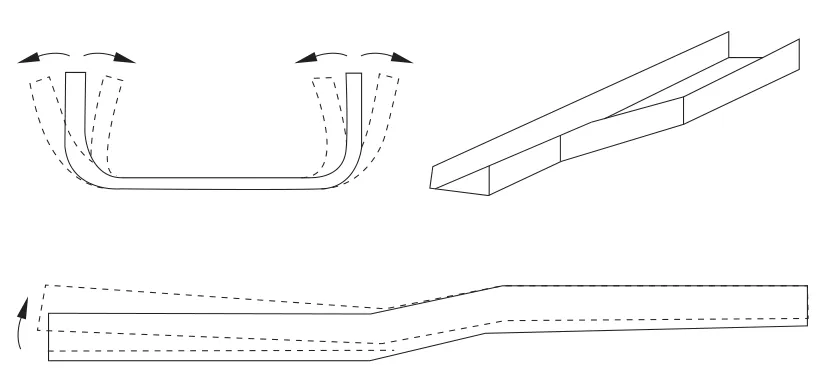

⑷冲压成形回弹难以控制。由于冲压成形时弹性变形的存在,使纵梁在成形后产生回弹。纵梁在冲压成形过程中的主要缺陷有:翼面角度内缩或外张、变截面处扭曲、腹面翘曲等,如图2所示。这些虽然可以在成形模具上采取一些回弹补偿的措施,但由于影响纵梁回弹的因素较多,在实际生产中回弹控制比较困难。由于纵梁较长,腹面有落差的纵梁纵向回弹(翘曲)最严重且难以控制。随着纵梁材料强度的增大,纵梁的回弹问题也越来越突出。

图2 冲压成形中纵梁的主要缺陷

另外,在冲压生产过程中,由于料厚的偏差、材料表面质量差等原因容易造成模具的凹模表面磨损,导致纵梁成形后翼面产生拉痕,严重影响纵梁表面质量。

⑸酸洗工艺污染环境,影响操作者身体健康。

冲压结合数控冲孔及切割工艺

2004年以后,随着数控技术的快速发展,数控冲孔机、机器人等离子切割机等柔性化设备陆续投入到纵梁生产过程中。净尺料数控冲孔技术及机器人等离子切割机取代倍尺料的封闭落料冲孔,酸洗工艺被抛丸工艺取代。

加工工艺流程:净尺钢板→数控冲孔→机器人等离子外形切割→模具压弯成形。

其优点是:孔加工及外形加工实现了快速转换,适应多品种小批量生产,节约模具成本。

缺点是:

⑴效率低,一次投入成本高,数控冲孔和机器人等离子切割的节拍为4~6min/件,约为模具冲孔节拍的1/8,为解决节拍问题需要投入多台设备同时生产。

⑵孔精度较低,模具冲孔的孔精度主要是由模具精度保证的,而数控冲孔的孔精度是由数控冲孔设备的精度决定的。数控冲孔设备由伺服电机、机器人、高精度丝杠、齿轮齿条等组成,相比传统压床其结构更为复杂,精度衰减快,维修难度大,在出现问题时不易解决,另外,数控冲孔精度也受来料外形尺寸精度影响。

⑶数控设备与冲压设备结合,生产物流繁杂,无法做到“一个流”生产,在数控工序后大量半成品缓存待加工,大大增加车间生产组织、物料管理的难度。

辊压结合数控冲孔及切割工艺

2008年以后卡车市场需求增大,用户对卡车功能的要求也日益增多,其主要变化集中在纵梁孔位、槽宽上。各汽车厂基本上都以多品种、小批量的生产模式为主,虽然数控设备的投入可以满足孔加工的柔性化生产,但模具压弯仍然是制约生产的瓶颈。另外,随着轻量化要求,钢板强度逐渐增大,模具压弯质量难以满足设计要求。针对纵梁压弯成形这个难题,对比国内及国外知名厂家纵梁制造工艺后发现“沃尔沃”、“曼”及中国东风汽车均采用辊压成形结合数控加工工艺。

加工工艺流程:钢卷→辊压成形→数控冲孔→机器人等离子外形切割→抛丸→腹面折弯(可选)。

其优点:

⑴柔性化程度高、生产辅助时间少、材料利用率高。产品切换生产时,只需输入零件名称,设备自动调整参数至零件的加工尺寸,产品槽宽变化调整时间仅为3min,其余数控设备可随时进行产品切换。整条生产线采用自动化传输设备连线生产,各工序间节拍匹配合理,物料缓存数量低。在生产过程中可根据卷料的长度合理分配产品的生产,钢板卷料利用率最高可达98%。

⑵辊型加工精度高。辊压机采用16组辊轮渐变成形,可有效去除钢板在成形过程中的残余应力,减少回弹。设备在成形完毕后安装有校正装置,可有效地控制纵梁扭曲、直线度超差等缺陷。经校正后纵梁的腹面直线度精度可达5mm/12m,翼面垂直度精度可达±0.5mm,扭曲小于4mm,翼面高度精度±1mm。辊压工艺模拟分析及设备结构如图3所示,由于是辊压成形后冲孔,辊形精度高,使孔的精度更容易保证。

图3 辊压工艺模拟分析及设备结构图

缺点:

⑴孔精度受设备精度影响较大,设备维修难度大,在出现问题时不易解决。

⑵产品结构受限,目前国内辊压只能生产直槽纵梁,变截面纵梁辊压技术还没有成熟应用。

与辊压工艺配套的工艺简介

⑴三面数控冲孔。三面数控冲孔机冲孔基准与产品设计基准统一,翼面孔以腹面为基准,腹面孔以翼面为基准,孔位精度可达±0.5mm,能够满足装配要求和设计要求。其原理如图4所示。

图4 三面数控冲孔机工作原理

⑵数控等离子切割。适用于纵梁类厚板零件切割的设备主要有等离子切割机和激光切割机两种。等离子切割断面垂直度和平面度精度较差,但其耗材和维护成本低。激光切割机切割断面垂直度和平面度精度高,但耗材和维护成本高。综合纵梁外形切割精度要求和成本因素,选用等离子切割机。

再者,纵梁需要切割的部分主要有前端腹面外形、线束孔、翼面外形和尾端外形。整个切割轨迹为三维立体切割,传统的数控切割机结构复杂,灵活性差,机器人空间自由度高、重复精度高、占用空间小,综合以上因素选用机器人等离子切割机。

纵梁每次进入切割区域后的位置会出现偏差,为确保切割精度,切割外形以边进行定位,切割大孔以小孔进行定位。

⑶抛丸。纵梁采用热轧钢板,表面附着的氧化皮必须在涂装前进行处理,抛丸可有效地去除氧化皮和锈蚀,同时对切割断面的表面质量也有所改善。抛丸机的应用在冲压领域也十分普遍。此处抛丸机可采用0.6mm钢丝切丸,抛丸处理后表面粗糙度Ra≤6μm,除锈等级Sa2.5。

⑷折弯。装配大马力发动机的车架为前宽后窄结构,纵梁腹面为弯曲形状。采用冲压工艺生产,无论是专用模具二次压弯还是成形过程中一次压弯成形,弯曲前、后高度差和折弯角度的控制都比较困难,而这两个尺寸的精度直接影响车架和整车的精度。为了有效解决这个问题,济南捷迈数控机械有限公司开发了纵梁专用折弯机,折弯机采用数控控制系统,可对纵梁折弯角度、折弯距离进行调整,在折弯后有自检功能,确保折弯角度和高度差,折弯后高度差±2mm,角度差±0.3°。折弯过程和原理如图5所示。

图5 折弯过程及其工作原理图

结束语

冲压和辊压工艺各有特点和利弊,目前国内商用车纵梁生产两种方法都有采用。一汽解放卡车厂也是两种工艺都有。对于轻卡纵梁和变截面的中重型卡车纵梁目前采用的都是冲压工艺,而直槽梁的生产则比较普遍采用辊压工艺。随着卡车市场需求多样化、材料的高强度化,加之重型车纵梁直槽设计越来越普遍,辊压技术的应用也会越来越普遍。