长支链型PDMS-g-PE共聚物的制备及其增塑润滑作用

金震,范宏(浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 310027)

长支链型PDMS-g-PE共聚物的制备及其增塑润滑作用

金震,范宏

(浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 310027)

摘要:通过低含氢硅油与末端双键聚乙烯大单体的硅氢加成反应,制备了长支链型聚硅氧烷-聚乙烯接枝共聚物(PDMS-g-PE)。采用傅里叶变换红外光谱(FT-IR)、核磁共振波谱(1H NMR)、高温凝胶渗透色谱(HT-GPC)和差示扫描量热分析(DSC)表征了共聚物的结构与性能。考察了硅油含氢量对共聚物结构和热性能的影响,并将其用作HDPE的流动改性剂,研究了其增塑润滑改性效果。结果表明,硅油含氢量越高,能加成上的PE支链越多,PDMS-g-PE的分子量越大。PDMS-g-PE的聚硅氧烷主链具有极低的玻璃化温度(Tg),显示出优异的分子链柔顺性。聚乙烯支链使PDMS-g-PE表现出了较高的熔点和熔融焓。在HDPE中加入2%的PDMS-g-PE,使得熔融指数(MFR)提高21%,断裂伸长率明显提高,冲击强度有所提高,而拉伸强度和弹性模量仅略有降低。

关键词:聚二甲基硅氧烷;聚乙烯;聚合物;制备;流动改性剂

22015-08-03收到初稿,2015-12-10收到修改稿。

联系人:范宏。第一作者:金震(1989—),男,博士研究生。

Received date: 2015-08-03.

引 言

聚二甲基硅氧烷(PDMS)是以Si—O为主链、甲基为侧链的兼具有机-无机特性的高分子材料[1]。由于Si—O键的键能高,所以聚硅氧烷的化学稳定性和热性能优异;由于Si—O主链柔软,甲基能屏蔽主链,所以聚硅氧烷的玻璃化温度极低,表面张力极低[2]。然而,聚硅氧烷的力学性能差,与大部分有机物的相容性差,这些缺陷限制了其应用范围[3]。聚乙烯(PE)力学性能好、综合性能优良,是用量最大的通用塑料。但其耐磨性、耐环境应力开裂性能不佳,部分牌号的加工流动性不好[4]。

如果将聚硅氧烷与聚乙烯结合,设计合成新型嵌段或接枝聚合物,使其既有聚硅氧烷分子链柔顺、表面张力极低等特性,又有聚乙烯力学性能好的优点,将具有深远的研究意义[5-6]。目前已有聚硅氧烷-短链/长链烷基接枝聚合物的文献报道[7-8]。但是,这类接枝聚合物的支链都是相对较短的烷基(C6~C20),性状为液体或者蜡状,应用范围主要集中于化妆品及相关的表面改性领域。为了拓展这类接枝聚合物的应用范围,充分发挥聚硅氧烷和聚乙烯的特性,将相对较长的聚乙烯作为支链,形成长支链型聚硅氧烷-聚乙烯接枝聚合物(PDMS-g-PE),是很有意义的研究设想。与上述聚硅氧烷-短链/长链烷基接枝聚合物相比,PDMS-g-PE的热稳定性更好,表面性能独特,在聚合物共混改性方面有显著的优势。在聚烯烃的加工过程中,聚硅氧烷通常作为外润滑剂,用于改善制品的表面性能[9-12];聚乙烯蜡(分子量约几千)通常作为内润滑剂,用于改善制品的加工流动性。目前,工业上常将内、外润滑剂混合使用;或将内、外润滑剂共混制成母料后使用[13]。PDMS-g-PE则通过化学键合的方式将内、外润滑剂结合起来,兼具二者优势,具有广泛的应用前景。

然而,这类PDMS-g-PE鲜有文献报道。究其原因,主要是没有合适的聚乙烯大单体,能与聚硅氧烷发生接枝反应。2006年,Fujita等[14]以[N-(环己基)-3-叔丁基水杨醛]二氯化锆/dMAO为催化体系,通过乙烯配位聚合制备末端双键聚乙烯。这种功能化聚乙烯末端双键含量高于90%,相对分子质量为2000~4600。本文将这种末端双键聚乙烯作为大单体,与低含氢硅油进行硅氢加成反应,首次合成了PDMS-g-PE。研究了硅油含氢量对接枝聚合物结构和热性能的影响。然后将PDMS-g-PE作为HDPE的流动改性剂,结合其分子链柔顺性和独特的杂化结构,以期改善HDPE的加工流动性。

1 实验材料和方法

1.1材料

八甲基环四硅氧烷(D4),新安化工集团有限公司;高含氢硅油(UC202),嘉兴联合化学有限公司;六甲基二硅氧烷,百灵威科技有限公司;酸性白土,浙江省中新活性白土有限公司;[N-(环己基)-3-叔丁基水杨醛]二氯化锆化合物根据文献[14]合成;乙烯,扬子石化公司,使用前经过乙烯纯化箱纯化;Karstedt催化剂,上海阿拉丁生化科技股份有限公司;高密度聚乙烯(HDPE),S5000型,中国石油化工股份有限公司;其他所有化学试剂均为分析纯,购自国药集团化学试剂有限公司。

1.2分析测试仪器和表征

傅里叶变换红外光谱仪(FT-IR),Nicolet 5700型,澳大利亚 SGE公司;KBr压片。核磁共振波谱仪(1H NMR),NMX300型,美国Varian公司;氘代试剂为1,2-C6D4Cl2,测试温度为110℃,扫描500次。凝胶渗透色谱仪,Waters 1525/2414型,美国Waters公司;流动相为甲苯,标样为聚苯乙烯。高温凝胶渗透色谱仪(HT-GPC),Viscotek 350A型,美国Viscotek公司;测试温度为150℃,流动相为三氯苯,标样为聚苯乙烯。差示扫描量热仪(DSC),TA Q200型,美国TA公司。温度程序为:40℃·min−1升温至150℃,保温5 min;40℃·min−1降温至−150℃,保温3 min;10℃·min−1升温至150℃,选取最后一段升温程序进行分析。微型高性能复合材料混合成型系统,HAAKE MiniLab Ⅱ型,德国Thermo Electron (Karlsruhe) GmbH。熔融指数仪,CEΛST型,意大利西斯特科学仪器公司;测试温度190℃,测试压力2.16 kg。万能材料试验机,Zwick/Roell Z020型,德国Zwick公司;拉伸速率60 mm·min−1。摆锤冲击仪,CEΛST型,意大利西斯特科学仪器公司;悬臂梁,有缺口试样,冲击锤能量1 J。

1.3低含氢硅油的制备

将一定量的八甲基环四硅氧烷(D4),高含氢硅油(UC202)和封端剂六甲基二硅氧烷加入250 ml三口烧瓶中,三口烧瓶配置氮气入口、四氟搅拌桨和冷凝管。加入反应物总质量4%的酸性白土作催化剂,氮气氛围下60℃搅拌8 h得到乳白色油状物。过滤除去酸性白土催化剂,然后80℃减压蒸馏除去未反应的硅氧烷环体,最终得到的无色透明油状物,即为低含氢硅油,产率达88%。

1.4聚乙烯大单体的制备

聚乙烯大单体的制备在严格的无水无氧条件下进行。在乙烯氛围下,将200 ml甲苯和一定量的干燥MAO(Al/Zr=2000)加入500 ml支口烧瓶中,然后加入一定量的[N-(环己基)-3-叔丁基水杨醛]二氯化锆化合物,在30℃下催化乙烯聚合。20 min后加入10 ml酸化乙醇(5%,体积分数)终止反应,将溶液倒入大量酸化乙醇中,室温下搅拌10 h。过滤得到固体聚合物,60℃下真空干燥12 h后,取出称量分析。配位聚合活性为7.6×106g·mol−1·h−1。

1.5PDMS-g-PE的制备

将一定量的低含氢硅油、聚乙烯大单体(低含氢硅油与聚乙烯大单体摩尔比为4:1)和溶剂氯苯加入250 ml三口烧瓶中,三口烧瓶配置氮气入口、四氟搅拌桨和冷凝管。加入0.005%(以聚乙烯双键的物质的量计算)Karstedt催化剂,在氮气氛围下120℃搅拌12 h,冷却后得到淡黄色半透明溶液。将溶液减压抽滤得到白色固体粉末,即为PDMS-g-PE。60℃下真空干燥12 h后,取出称量分析,反应产率达78%。

1.6HDPE/PDMS-g-PE共混物的制备

HDPE/PDMS-g-PE共混物的制备在HAAKE MiniLab微型混合成型系统上进行。将HDPE 4.5 g (100份)、PDMS-g-PE 0.09 g (2份)和抗氧剂1010 0.009 g (0.2份)加入混合仪中,设定温度200℃、螺杆转速100 r·min−1,循环混合20 min后取出共混物。将共混物按照国标GB/T 1040.3—2006/ISO塑料拉伸性能的测定标准制备拉伸样条。

2 实验结果与讨论

2.1PDMS-g-PE的合成与结构表征

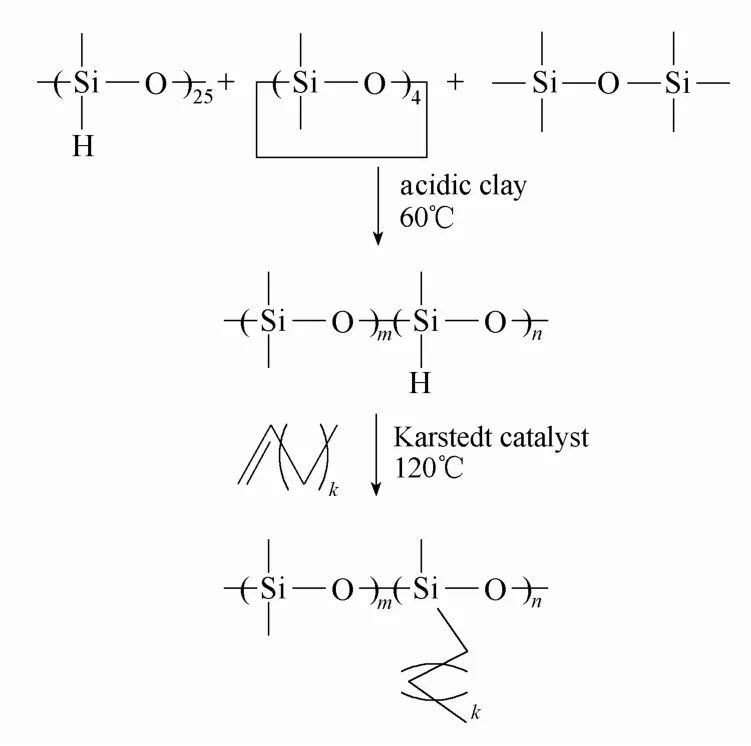

如图1所示,PDMS-g-PE由低含氢硅油与聚乙烯大单体的硅氢加成反应合成。其中,低含氢硅油由高含氢硅油的调聚反应制备,通过调控高含氢硅油、D4以及封端剂六甲基二硅氧烷的相对含量,合成了一系列数均分子量约为10000、PDI约为2、含氢量分别为0.6、1.0和1.4 mmol·g−1的低含氢硅油。含氢量通过溴乙酸、碘化钾和硫代硫酸钠的化学滴定法测定。末端双键聚乙烯以[N-(环己基)-3-叔丁基水杨醛]二氯化锆为催化剂,dMAO为助催化剂,通过乙烯配位聚合合成。通过核磁氢谱分析,聚乙烯大单体末端双键含量为92%。由于低含氢硅油与聚乙烯大单体的溶解性差异大,所以选取合适的共溶剂对于二者的硅氢加成反应十分重要[15]。通过甲苯、二甲苯、氯苯等不同溶剂在不同温度下的实验对比,发现以氯苯为溶剂,在120℃下反应的转化率最高。这主要因为氯苯对低含氢硅油和聚乙烯大单体都有一定的溶解性,使硅氢加成反应能在较高的单体浓度下进行。由于聚乙烯大单体的溶解性较差,而含氢硅油的溶解性很好,所以不能按照理论的反应基团比例进行投料。通过对比不同的投料比(低含氢硅油与聚乙烯大单体摩尔比0.5:1、1:1、2:1、4:1、8:1)对硅氢加成反应的影响,发现低含氢硅油与聚乙烯大单体的摩尔比为4:1时,反应转化率最高,而且产物中硅氢基团和双键完全反应。因而选取该投料比进行反应。根据低含氢硅油的含氢量,加成产物分别命名为PDMS-g-PE 0.6、PDMS-g-PE 1.0和PDMS-g-PE 1.4。

图1 PDMS-g-PE的合成方法Fig. 1 Synthesis of PDMS-g-PE

图2是聚乙烯大单体和PDMS-g-PE 1.0的红外谱图。在聚乙烯大单体的红外谱图中,2918、2850 cm−1处是亚甲基的伸缩振动吸收峰;1640 cm−1处是的伸缩振动吸收峰;1473 cm−1处是亚甲基的弯曲振动吸收峰;1096 cm−1处的宽峰是端乙烯基的C—H弯曲振动吸收峰;730 cm−1处是亚甲基面内摇摆振动吸收峰。这说明聚乙烯大单体具有端乙烯基。在PDMS-g-PE 1.0的红外谱图中,2963、2918、2850 cm−1处是亚甲基的吸收峰;1473 cm−1处是亚甲基的弯曲振动吸收峰;1413、1262 cm−1处是Si—CH3的特征吸收峰;1098、1018、800 cm−1处的峰是Si—O—Si的特征吸收峰。在2100、890 cm−1处没有出现吸收峰,表明PDMS-g-PE中没有Si—H残余;在1640 cm−1处没有明显的吸收峰,表明PDMS-g-PE中没有未反应的聚乙烯大单体。由此可以看出,PDMS-g-PE的结构与预期相符。

图2 聚乙烯大单体和PDMS-g-PE的红外谱图Fig. 2 FT-IR spectra of vinyl terminated PE and PDMS-g-PE

图3是聚乙烯大单体和PDMS-g-PE的核磁氢谱。谱线a中,δ=2.2、δ=5.2和δ=5.8处为聚乙烯大单体的双键特征峰,而在谱线b中没有发现以上特征峰,表明接枝产物中没有未反应的聚乙烯大单体。谱线b中,δ=0~0.3处为硅氧烷的特征峰,δ=0.53处为与硅相连的亚甲基的峰,δ=0.8~1.5处为聚乙烯支链的特征峰。核磁分析与红外分析的结果一致,进一步验证了PDMS-g-PE的结构。

图3 聚乙烯大单体和PDMS-g-PE的核磁氢谱Fig. 3 1H NMR spectra of vinyl terminated PE and PDMS-g-PEa—vinyl terminated PE; b—PDMS-g-PE

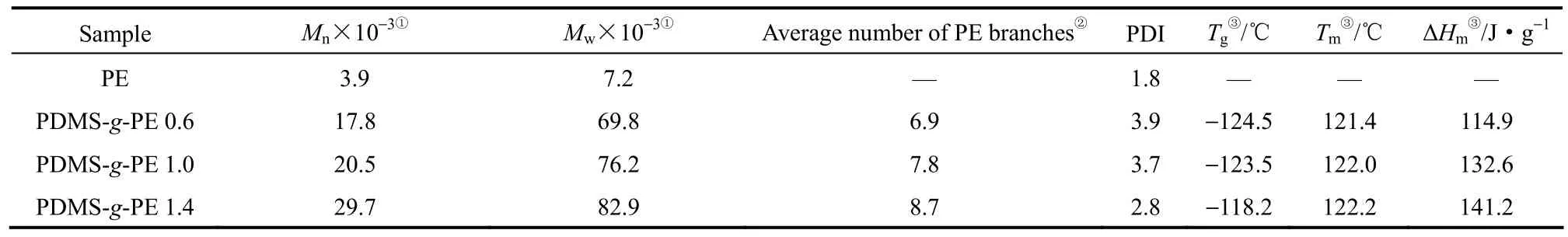

PDMS-g-PE的分子量和分子量分布如表1所示。PDMS-g-PE的分子量大于低含氢硅油与PE大单体的分子量之和,这是因为低含氢硅油分子链上有多个Si—H反应位点,使其能加成多条PE支链。随着低含氢硅油含氢量的增大,PDMS-g-PE的分子量也随之增大。表明随着Si—H反应位点的增多,低含氢硅油接枝上的PE支链也增多。但是,PDMS-g-PE的分子量并没有随含氢量的增大而成比例增大,主要因为反应位阻增大,影响了硅氢加成的反应活性和转化率。相比于低含氢硅油与PE大单体,PDMS-g-PE的PDI较宽,处于2~4之间。

表1 PDMS-g-PE的分子量、分子量分布以及热性能Table 1 Molecular weight, molecular weight distribution and thermal properties of PDMS-g-PE

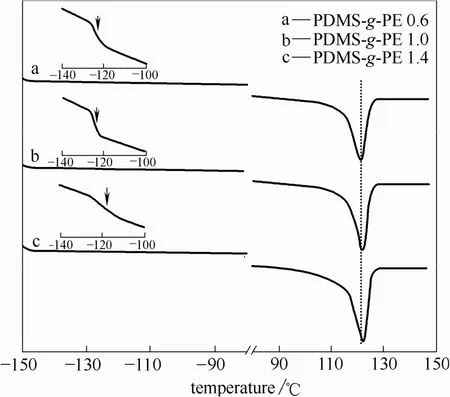

2.2PDMS-g-PE的热性能

PDMS-g-PE的热性能如图4所示,玻璃化转变温度(Tg)、熔点(Tm)和熔融焓(ΔHm)如表1所示。由于PE结晶速度很快,为了测量PDMS-g-PE的玻璃化转变,DSC的温度程序设为先40℃·min−1快速升温至150℃,以消除热历史;再40℃·min−1快速降温至−150℃;最后10℃·min−1升温至150℃;取最后一段升温曲线分析。图4中,每条升温曲线上方的小图,是对应的玻璃化转变的放大图。由图4可知,PDMS-g-PE具有极低玻璃化转变温度,归因于硅氧烷主链的柔顺性。PDMS-g-PE只有一个熔融峰,表明其结构均一,熔融峰产生于PE链段的结晶熔融。随着PDMS主链上PE支链的增多,PDMS-g-PE的Tg逐渐升高,Tm略微升高,ΔHm逐渐增大。PDMS-g-PE 0.6的Tg为−124.5℃,接近纯PDMS;PDMS-g-PE 1.4的Tg为−118.2℃,比PDMS-g-PE 0.6高6.3℃。主要原因是随着PE支链的增多,PE结晶链段对硅氧烷主链柔顺性的影响增大,导致Tg升高。相应地,随着PE支链的增多,其结晶行为越显著,导致PDMS-g-PE的Tm升高,ΔHm增大。

图4 PDMS-g-PE的DSC曲线Fig. 4 DSC curves of PDMS-g-PE

2.3HDPE/PDMS-g-PE共混物的流动性能和力学性能

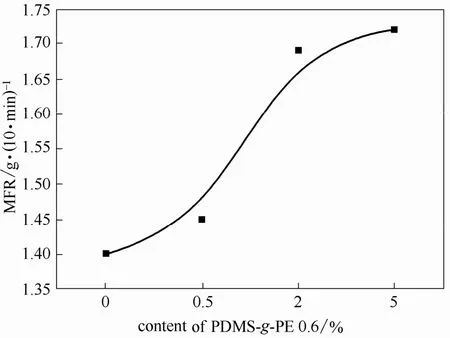

将PDMS-g-PE与熔融指数(MFR)较低的HDPE共混,考察了不同加入量与不同结构对HDPE/PDMS-g-PE共混物的流动性能与力学性能的影响。图5展示了MFR与PDMS-g-PE 0.6加入量的关系。当PDMS-g-PE 0.6的加入量为0.5%时,与纯HDPE相比,共混物的MFR稍微增大;当PDMS-g-PE 0.6的加入量为2%时,共混物的MFR比纯HDPE增大了21%;继续增大加入量至5%时,共混物的MFR增大不明显。可见PDMS-g-PE 0.6加入量为2%时,就能明显增加HDPE的流动性。这主要归因于PDMS-g-PE良好的分子链柔顺性以及其独特的杂化结构。图6展示了MFR与不同结构PDMS-g-PE的关系。3种不同结构的PDMS-g-PE加入量都为2%。由图6可知,PDMS-g-PE 0.6的流动改性效果最佳,其次是PDMS-g-PE 1.0,PDMS-g-PE 1.4的流动改性效果最差。因此,当硅油主链上聚乙烯支链相对较少时,其流动改性效果较好。这主要因为聚乙烯支链的增加,降低了PDMS-g-PE的分子链柔顺性,而且支链增多后PDMS-g-PE不能有效降低HDPE分子间的内聚力,导致其流动改性效果变差。

图5 MFR与PDMS-g-PE 0.6加入量的关系Fig. 5 MFR versus content of PDMS-g-PE 0.6

表2列出了HDPE/PDMS-g-PE共混物以及HDPE/常用流动改性剂的流动性能与力学性能数据。力学性能方面,PDMS-g-PE的加入,使得HDPE/PDMS-g-PE共混物的拉伸强度和弹性模量稍微降低,断裂伸长率有所提高。在一定范围内,PDMS-g-PE的加入量越高,则流动改性效果越好,拉伸强度与弹性模量越低,断裂伸长率越高。对于不同结构的PDMS-g-PE,PE支链越少(如PDMS-g-PE 0.6),则流动改性效果越好,拉伸强度与弹性模量越低,断裂伸长率越高,冲击强度越高。PE支链越多(如PDMS-g-PE 1.4),则流动改性效果越差,拉伸强度和弹性模量越高,断裂伸长率越低,冲击强度越低。PDMS-g-PE柔顺的分子链和独特的杂化结构使得共混物的分子间作用力变小,塑性和韧性增强,从而使断裂伸长率和冲击强度提高,同时使拉伸强度与弹性模量降低。

表2 HDPE/PDMS-g-PE共混物以及HDPE/常用流动改性剂的流动性能与力学性能Table 2 Flow properties and mechanical properties of HDPE/PDMS-g-PE and HDPE/common flow modifiers

图6 MFR与不同结构PDMS-g-PE的关系Fig. 6 MFR versus different PDMS-g-PE

选取了两种常用的聚烯烃流动改性剂与PDMS-g-PE进行对比,结果见表2。其一是道康宁超高分子量硅氧烷母料(MB50-002),由超高分子量聚硅氧烷与LDPE组成(质量比1/1),常用作聚烯烃的加工助剂。另一种是聚乙烯蜡(PE wax),由低分子量聚乙烯组成,常用作聚烯烃的内润滑剂。流动性能方面,PDMS-g-PE 0.6的改性效果明显优于硅氧烷母料,略好于聚乙烯蜡。力学性能方面,硅氧烷母料以及聚乙烯蜡的加入同样会导致拉伸强度与弹性模量降低。另外,硅氧烷母料的加入会导致断裂伸长率下降,冲击强度提高;聚乙烯蜡的加入会导致断裂伸长率下降,冲击强度降低。而PDMS-g-PE 0.6的加入会使断裂伸长率和冲击强度都得以提高。因此,PDMS-g-PE作为HDPE的流动改性剂,效果明显优于硅氧烷母料和聚乙烯蜡。

3 结 论

本文报道了长支链型聚硅氧烷-聚乙烯接枝共聚物(PDMS-g-PE)的合成方法,研究了其结构-性能关系;并将其用作HDPE的流动改性剂,研究了其改性效果。结论如下。

(1)通过低含氢硅油与末端双键聚乙烯大单体的硅氢加成反应,成功合成了长支链型PDMS-g-PE。通过FT-IR、1H NMR和GPC等分析测试手段表征了其分子结构。当低含氢硅油含氢量的越高,能加成上的PE支链越多,所得PDMS-g-PE的分子量越大。

(2)PDMS-g-PE具有极低的玻璃化温度(Tg),显示出优异的分子链柔顺性,同时由于PE支链的存在又具有较高的Tm,且Tm和ΔHm随着PE支链数增加而增大。

(3)在HDPE中加入少量PDMS-g-PE,能明显提高其流动性,同时拉伸强度和弹性模量稍微降低,断裂伸长率明显提高,冲击强度有所提高。当PDMS-g-PE分子中PE支链较少时,其流动改性效果较好。与常用的聚烯烃流动改性剂相比,PDMS-g-PE具有明显的优势。

References

[1] YILGOR E, YILGOR I. Silicone containing copolymers: synthesis, properties and applications [J]. Prog. Polym. Sci., 2014, 39(6): 1165. DOI:10.1016/j.progpolymsci.2013.11.003.

[2] ClARSON S J, SEMLYEN J A. Siloxane Polymers[M]. Englewood cliffs, NJ: Prentice Hall, 1993: 673.

[3] ERBIL H Y, YASAR B, SUZER S, et al. Surface characterization of the hydroxy-terminated poly(ε-caprolactone)/poly(dimethylsiloxane) triblock copolymers by electron spectroscopy for chemical analysis and contact angle measurements [J]. Langmuir, 1997, 13(20): 5484. DOI:10.1021/la9620521.

[4] VASILE C. Handbook of Polyolefins[M]. New York: Marcel Dekker, Inc., 2000: 532.

[5] UOZUMI T, TIAN G L, AHN C H, et al. Synthesis of functionalized alternating olefin copolymer and modification to graft copolymer by hydrosilylation [J]. J. Polym. Sci. Pol. Chem., 2000, 38(10): 1844. DOI: 10.1002/(sici)1099-0518(20000515).

[6] LI W D, HUANG B T. Synthesis of a polydimethylsiloxane macromonomer and its copolymerization with ethylene [J]. Makromolekulare Chemie-Macromolecular Chemistry and Physics, 1989, 190(10): 2373. DOI: 10.1002/macp.1989.021901003.

[7] MUKBANIANI O, TITVINIDZE G, TATRISHVILI T, et al. Formation of polymethylsiloxanes with alkyl side groups [J]. J. Appl. Polym. Sci., 2007, 104(2): 1176. DOI:10.1002/app.25734.

[8] NOMURA Y, NISHINO K, KANZAKI Y. Method of manufacturing a purified product of alkyl-modified polydimethylsiloxane, a cosmetic raw material, and cosmetics: WO 2011/030914 A1[P]. 2011-03-17.

[9] YILGOR I, YILGOR E, SUZER S. Modification of polyolefins with silicone copolymers(Ⅰ): Processing behavior and surface characterization of PP and HDPE blended with silicone copolymers [J]. J. Appl. Polym. Sci., 2002, 83(8): 1625. DOI:10.1002/app.10066.

[10] ZHU S H, MCMANUS N T, TZOGANAKIS C, et al. Effect of a poly(dimethylsiloxane) modified polyolefin additive on the processing and surface properties of LLDPE [J]. Polym. Eng. Sci., 2007, 47(9): 1309. DOI: 10.1002/pen.20809.

[11] JANA R N, NANDO G B. Cure kinetics and mechanical properties of compatibilized blends of low density polyethylene and poly dimethyl siloxane rubber [J]. J. Thermoplast. Compos. Mater., 2008, 21(3): 224. DOI: 10.1177/0892705708089474.

[12] ZHANG W, DEODHAR S, YAO D G. Processing properties of polypropylene with a minor addition of silicone oil [J]. Polym. Eng. Sci., 2010, 50(7): 1340. DOI:10.1002/pen.21665.

[13] TOLINSKI M. Processing Aids for Molding, in Additives for Polyolefins[M]. Oxford: William Andrew Publishing, 2009: 169.

[14] TERAO H, ISHII S I, SAITO J, et al. Phenoxycycloalkylimine ligated zirconium complexes for ethylene polymerization: formation of vinyl-terminated low molecular weight polyethylenes with high efficiency [J]. Macromolecules, 2006, 39(25): 8584. DOI:10.1021/ ma062214s.

[15] JONES R G, ANDO W, CHOJNOWSKI J. Silicon-Containing Polymers—The Science and Technology of Their Synthesis and Appolications[M]. Dordrecht: Kluwer Academic Publishers/Springer Science & Business Media, 2000: 37-39.

DOI:10.11949/j.issn.0438-1157.20151239

中图分类号:TQ 325.1

文献标志码:A

文章编号:0438—1157(2016)02—0672—07

基金项目:化学工程联合国家重点实验室基金项目(SKL-ChE-12T08);国家重点基础研究发展计划项目(2011CB606001)。

Corresponding author:Prof. FAN Hong, hfan@zju.edu.cn supported by the State Key Laboratory of Chemical Engineering at Zhejiang University (SKL-ChE-12T08) and the National Basic Research Program of China (2011CB606001).

Synthesis, characterization and lubricating effect of long chain branched polydimethylsiloxane-g-polyethylene copolymers

JIN Zhen, FAN Hong

(State Key Laboratory of Chemical Engineering, College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China)

Abstract:Long chain branched polydimethylsiloxane-g-polyethylene (PDMS-g-PE) copolymers were synthesized by hydrosilylation reaction between polymethylhydrosiloxane and vinyl terminated PE macromonomer. The structure and properties were characterized by Fourier transform infrared spectroscopy (FT-IR), nuclear magnetic resonance spectroscopy (1H NMR), high temperature gel permeation chromatography (HT-GPC) and differential scanning calorimetry (DSC). The effect of the hydrogen content of polymethylhydrosiloxane on the copolymer structure and properties was investigated. It was found that the molecular weight of PDMS-g-PE increased with the hydrogen content of polymethylhydrosiloxane since more PE macromonomers were grafted onto the polydimethylsiloxane main chains. The glass transition temperature (Tg) of PDMS-g-PE was extremely low, indicating the excellent molecular chain flexibility. PDMS-g-PE with more PE branched chains showed higher melting temperature (Tm) and higher melting enthalpy (ΔHm). PDMS-g-PE was used as flow modifier for HDPE. When 2% PDMS-g-PE was added to HDPE, the melting flow rate (MFR) increased by 21%, the elongation at break improved significantly and the impact strength improved a little, while the tensile strength and elastic modulus decreased slightly.

Key words:polydimethylsiloxane; polyethylene; polymer; preparation; flow modifier