用于甲烷-氮气体系分离的膜技术研究进展

李雯,王志,李潘源,许家友,李楠,王纪孝(天津大学化工学院化学工程研究所,天津化学化工协同创新中心,化学工程联合国家重点实验室,天津市膜科学与海水淡化技术重点实验室,天津 300072)

用于甲烷-氮气体系分离的膜技术研究进展

李雯,王志,李潘源,许家友,李楠,王纪孝

(天津大学化工学院化学工程研究所,天津化学化工协同创新中心,化学工程联合国家重点实验室,天津市膜科学与海水淡化技术重点实验室,天津 300072)

摘要:天然气作为一种高效、清洁的化石能源,在我国能源转型中扮演着重要角色。部分常规和非常规天然气含有较高浓度的氮气,会降低天然气的热值,无法满足管道输送的要求[氮气含量小于4%(体积分数)]。因此,天然气脱氮对实现化石能源的高效利用具有重要意义。相比于传统的气体分离技术,膜分离技术具有操作弹性大、投资少、能耗低等优点,在能源和环境领域均展现出广阔的应用前景。介绍了甲烷-氮气分离膜的传递机理,从甲烷优先渗透膜、氮气优先渗透膜两方面综述了甲烷-氮气膜分离技术的研究进展,同时针对不同的应用场合(常规天然气、页岩气和煤层气)进行了膜过程模拟研究,结合应用实例展望了膜技术在甲烷-氮气分离领域的发展及应用前景。

关键词:天然气;甲烷;氮气;膜;分离;膜过程

2015-07-29收到初稿,2016-01-05收到修改稿。

联系人:王志。第一作者:李雯(1991—),女,硕士研究生。

Received date: 2015-07-29.

引 言

能源短缺与环境污染是当今世界面临的两大问题。我国以煤为主导的能源格局造成了不可再生能源的大量消耗以及环境污染等问题,因此,我国在推动煤炭资源清洁高效利用的同时,还应大力发展绿色、低碳能源[1]。天然气是一种以烃类气体[主要是甲烷(CH4)]为主的优质、高效、清洁的低碳能源,可分为常规天然气和非常规天然气。目前,常规天然气已广泛应用于生产、生活的各个领域,且其需求量日益增加[2]。作为常规天然气的有力补充,非常规天然气近年来备受人们关注。它是一类在成藏机理、赋存状态、分布规律等方面有别于常规天然气,不能完全用常规方法和技术进行勘探、开发与加工的天然气资源,包括煤层气、页岩气、致密气和天然气水合物等[3]。据统计我国非常规天然气的可采资源量是常规天然气的2倍左右[4]。因此,推动常规和非常规天然气的共同发展与利用是我国能源转型的核心任务之一。

我国大量的天然气资源通常都含有较高浓度的氮气(N2),无法满足管道输送的要求[N2含量< 4%(体积分数)],且会增加气体的传输体积、降低天然气的热值[5-6]。如因产地的地球化学背景不同,塔里木、莺歌海、准噶尔和松辽等盆地存在的部分常规天然气,N2含量高于5%[7];通过氮气压裂法开采得到的页岩气,经过后处理,N2含量在6%~10%之间[8];以井下抽采方式得到的煤层气,脱除氧气后,N2含量通常在30%~70%之间[9]。这些天然气往往不能被高效利用,甚至被直接排空,造成了能源的大量浪费。因此,CH4-N2体系的分离对实现化石能源的高效利用具有重要意义。

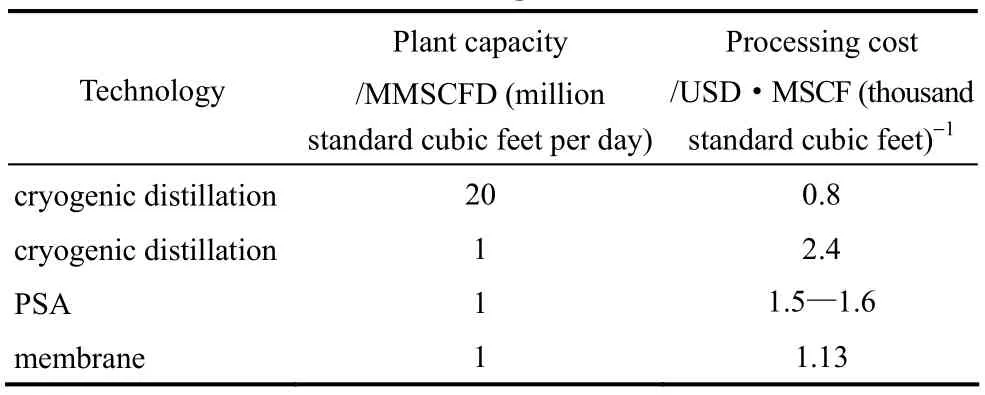

目前可用于CH4-N2体系分离的技术主要有深冷分离、变压吸附以及膜分离。深冷分离技术利用气体沸点差进行分离,是现在最被广泛接受的CH4-N2分离技术[10]。但该技术能耗大、成本高且对处理量敏感,当处理量减小时,过程成本可成倍增长(表1)。变压吸附技术(PSA)目前也已有少量应用,其过程成本低于深冷分离技术(表1)。但PSA更适合处理量小于15百万标准立方英尺/天(MMSCFD)的分离过程,制约其广泛应用于CH4-N2体系分离的主要问题仍是吸附剂选择性和稳定性不够高[11]。膜分离技术是一种极具发展前景的分离技术,具有占地面积小、操作弹性大、资金投入少、能量消耗低等优点[12],与以上两种技术相比可以实现更低的过程成本(表1)。但目前膜的分离性能不够高,难以满足实际需求。因此,开发高性能膜是实现膜技术在CH4-N2体系分离领域大规模应用的关键。用于CH4-N2体系的气体分离膜,根据优先渗透气体的不同,可以分为CH4优先渗透膜和N2优先渗透膜;根据膜材料的不同,又可以大致分为聚合物膜、无机膜和混合基质膜。

表1 不同分离技术的过程成本对比[13]Table 1 Processing cost comparison for various separation technologies[13]

1 气体传递机理

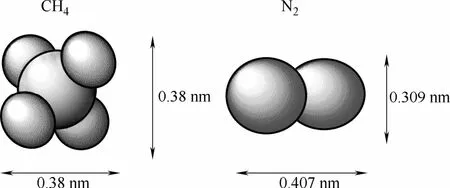

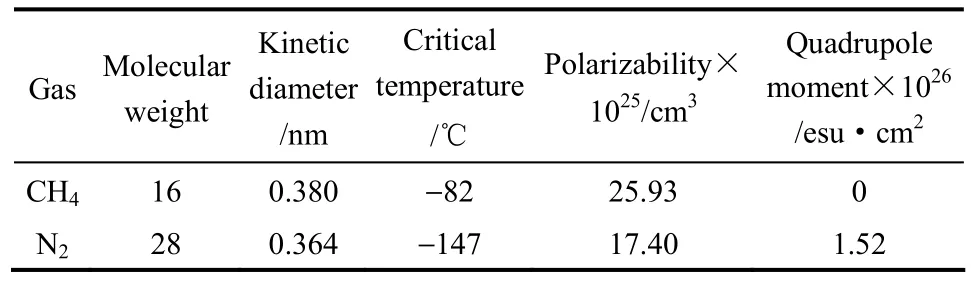

气体分离膜大多是利用气体分子大小、形状、冷凝性等性质的不同以及气体与膜之间相互作用的不同来实现分离的。目前用于CH4-N2体系分离的膜技术研究并不多,主要是因为CH4、N2性质上差异很小(图1、表2),难以分离。CH4、N2分子在膜内的传递机理主要包括溶解-扩散、黏性流、努森扩散、表面扩散、毛细管凝聚以及分子筛分[14-16]。

图1 CH4、N2分子的尺寸与形状[8]Fig.1 Sizes and shapes of CH4and N2molecule[8]

表2 CH4和N2的性质差异[17]Table 2 Distinction between CH4and N2in various properties relevant to separation[17]

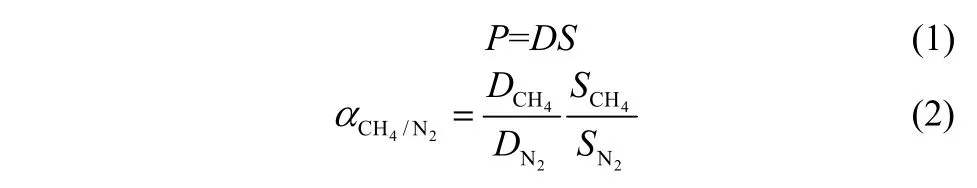

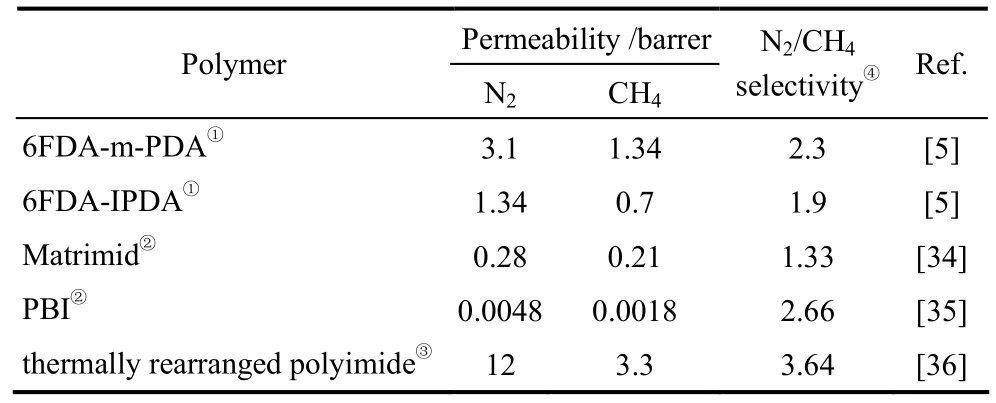

溶解-扩散机理假设气体透过膜通过以下3步来实现:①气体吸附溶解于膜表面;②吸附溶解在膜表面的气体在浓度梯度的驱动下向透过侧扩散;③气体在膜的另一侧解吸。气体透过膜的难易程度用渗透系数P表示,P由扩散系数(D)和溶解系数(S)决定[式(1)]。D取决于气体分子的几何形状及聚合物的性质,气体分子的大小可直接反映在扩散系数中,分子尺寸越小,D越大;S取决于气体的冷凝性及气体与聚合物之间的相互作用,气体冷凝性越好,S越大。不同气体组分在渗透系数上的差异决定了分离程度的大小,可由分离因子αCH4/N2表示[式(2)]。

当膜孔直径远大于气体分子的平均自由程时,气体通过膜孔的传递机理是黏性流,膜对气体没有选择性。当膜孔直径小于气体分子的平均自由程时,气体分子与孔壁碰撞频率大于分子间碰撞频率,气体通过膜孔的传递机理是努森扩散,CH4/N2的理想分离因子为1.32,不能实现有效分离。当气体分子在孔壁上发生物理或化学吸附时,气体通过膜孔的传递机理是毛细管凝聚或者表面扩散,有利于吸附性更强的分子优先透过膜。当膜孔直径与气体分子尺寸相当时,小分子可以通过膜,大分子被截留,气体通过膜孔的传递机理是分子筛分,有利于分子尺寸更小的N2优先透过膜。

CH4、N2透过多孔膜实现有效分离的传递机理主要是分子筛分和表面扩散,此时气体透过膜的渗透选择性由吸附选择性和扩散选择性决定[8]。吸附选择性取决于气体的冷凝性以及气体分子与膜孔之间相互作用的不同,扩散选择性则可以进一步分解为能量选择性和熵选择性[式(3)][8]。能量选择性取决于不同气体组分透过膜所需的扩散活化能的差异。扩散活化能包括所有正常态分子(在孔道中的自由态分子、吸附态分子)克服在孔道中的传递阻力所需的能量以及吸附态分子脱附所需的能量。熵选择性取决于不同气体组分透过膜所需的扩散活化熵的差异,即活化态气体分子在孔道内扩散的平动/转动/振动自由度的不同,自由度越大,越易扩散。当膜孔孔道在尺寸与形状上对CH4和N2有很好的筛分作用时,CH4几乎不能通过,N2具有更低的扩散活化能,活化态的N2分子自由度也远大于CH4,此时膜具有高的N2/CH4扩散选择性。

式中,ΔS′DCH4,N2为CH4、N2的扩散活化熵之差,ΔEDCH4,N2为CH4、N2的扩散活化能之差,R为气体常数,T为热力学温度。

2 甲烷优先渗透膜

2.1聚合物膜

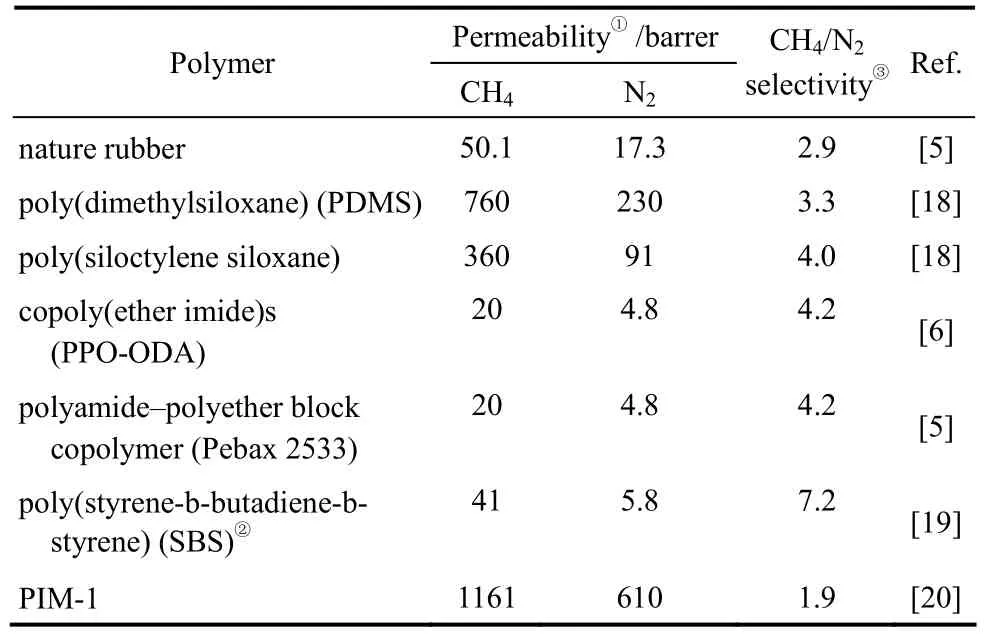

聚合物膜因其成本低、易制备等优点而研究最多、应用最广。文献中报道的一些聚合物膜材料的CH4、N2纯气渗透性能如表3所示。

表3 聚合物膜材料的纯气(CH4、N2)渗透性能Table 3 Pure gas permeation properties of polymer membrane materials for CH4and N2

橡胶态聚合物链段灵活、有弹性,优先渗透CH4,通常其扩散选择性(DCH4/DN2)在0.5~0.7之间,溶解选择性(SCH4/SN2)在2.5~5.0之间,CH4/N2的分离因子最高为3.5左右[5]。橡胶态聚合物具有较高的气体渗透系数,但其分离性能不够高,机械性能和长期稳定性也较差。

为了提高聚合物材料在实际应用中的耐受性(溶剂、温度、压力等),不少研究者开发了可用于CH4/N2分离的共聚物[5-6, 19]。Tena等[6]制备的共聚醚酰亚胺在热处理后会产生相分离形貌,具有较好的CH4/N2渗透选择性能。这是由于CH4在不定形的聚丙烯氧(PPO)相中具有更高的溶解度,同时CH4与PPO链上的甲基之间存在较强的亲和作用,从而增加了CH4在膜内的溶解性。在0.1 MPa下,膜的CH4纯气渗透系数高于20 barrer [1 barrer = 10−10cm3(STP)·cm·cm−2·s·cmHg−1],CH4/N2理想分离因子约为4.2。

Stern等[18]认为共聚物的气体渗透性能取决于聚合物的化学组成和形貌,特别是嵌段共聚物,其气体渗透行为不同于均聚物。嵌段共聚物由硬段和软段组成,硬段提供力学性能,软段提供气体渗透性能,硬段的存在会限制气体的扩散路径,不相容的软段和硬段能够形成各种各样的微相分离结构,该形貌对气体的渗透性能有重要影响[21]。

Reijerkerk等[21]认为具有以下4个性质的嵌段共聚物才能表现出优良的CH4/N2渗透选择性能:①硬段和软段良好的微相分离;②高浓度的软段;③软段的链段灵活性好;④软段没有结晶度或者具有低的熔化温度。在嵌段聚醚酰胺(Pebax)等商业化嵌段共聚物中,大量不均匀的非晶硬段嵌在不定形软段里,导致了不完全相分离。该形貌造成了Pebax中可用软段浓度以及软段灵活性的降低,因此,Pebax不能表现出较好的CH4/N2渗透选择性。根据以上性质,为了提高嵌段共聚物的渗透选择性能,Buonomenna等[19]通过选择合适的溶剂以及软段浓度制备了具有有序相分离结构的苯乙烯-丁二烯-苯乙烯(SBS)三嵌段共聚物。柱状的苯乙烯(PS)作为硬段有序地垂直于膜表面,该微相形貌只能减弱膜在平行于PS轴方向上的溶胀能力,但并不能阻碍膜在垂直于PS轴方向上具有很好的溶胀性能,因此,膜具有较高的CH4/N2渗透选择性。在25℃下,膜的CH4纯气渗透系数为41 barrer,CH4/N2理想分离因子为7.2。

除以上介绍的传统的聚合物膜材料外,微孔聚合物因其高的孔隙率和表面积,日益受到人们的关注。其中,本征微孔聚合物(PIMs)是一类利用自身刚性和扭转的非平面次级结构单元阻止分子链有效堆积而形成微孔的玻璃态聚合物[22]。PIMs具有良好的成膜性、可调的微孔结构、优良的力学性能和热稳定性等优点,是一类极具应用前景的气体分离膜材料[23]。虽然目前多数PIMs气体分离膜都优先渗透CH4,且具有较高的渗透系数,但CH4/N2理想分离因子比较低,在1.1~2.2之间[24]。如Budd 等[20]制备的PIM-1在30℃下,膜的CH4纯气渗透系数为1161 barrer,CH4/N2理想分离因子为1.9。实验结果表明PIM-1自由体积元的直径约为1.2 nm,远大于CH4、N2的分子尺寸,其高的气体渗透性源自高的自由体积和比表面积。高的自由体积可以降低气体的扩散活化能,增强气体的扩散性,高的比表面积可以增强气体的溶解性。虽然现有研究中PIMs气体分离膜的CH4/N2选择性并不高,但是通过对其微孔结构以及表面性质的调控,未来可能会实现高的渗透选择性能。

考察均质膜的渗透选择性能只是评估膜材料在气体分离领域应用潜力的第一步,Lokhandwala 等[5]以优先渗透CH4的超薄聚合物为分离层,在多孔支撑层上制备了复合膜(表4)。这些复合膜的分离性能与所用膜材料的本征分离性能相似。

表4 复合膜的纯气(CH4、N2)渗透性能[5]Table 4 Pure gas permeation properties of composite membrane materials for CH4and N2[5]

2.2金属有机骨架膜

聚合物膜是研究最多、应用最广的一类气体分离膜,但其气体渗透性和选择性之间存在“Trade-off”关系,气体渗透性的增加往往伴随着选择性的降低[25]。金属有机骨架(MOFs)是一种由金属离子及其簇合物与有机配体通过配位键构筑而成的晶态多孔材料,具有高的表面积和可调的孔尺寸,可以同时实现高的渗透性和选择性[26]。然而,目前所报道的MOFs气体分离膜较少用于研究CH4/N2的分离。MOF-5、ZIF-7、ZIF-22、HKUST-1等虽然都具有较高的渗透速率,但CH4/N2理想分离因子比较低,在1.1~1.5之间[27]。如Guerrero等[28]在多孔氧化铝支撑体上制备的HKUST-1气体分离膜,在25℃下,膜的CH4纯气渗透速率约为2390 GPU [1 GPU=10−6cm3(STP)·cm−2·s−1·cmHg−1],CH4/N2理想分离因子为1.45。通过对MOFs孔表面进行改性,可以提高膜的分离性能。Dou等[29]在多孔阳极氧化铝支撑体上制备了MIL-100(In)气体分离膜,并在膜孔表面引入了极性基团羰基。羰基与极化率更高的CH4分子之间具有更强的相互作用,从而提高了CH4/N2的渗透选择性。在25℃,0.1 MPa下,膜的CH4纯气渗透速率约为2419 GPU,CH4/N2理想分离因子为3.38。

2.3混合基质膜

将多孔材料引入聚合物中制得混合基质膜(MMMs),是提高气体渗透选择性能的有效手段之一。MMMs兼具聚合物膜和多孔膜的优点,但制得高性能MMMs的前提是多孔材料在聚合物基质中良好的分散性及多孔材料与聚合物之间良好的相容性。

金属有机多孔材料(MOFs、MOPs)中的有机配体有利于提高无机材料与聚合物基质之间的相容性,是一类理想的多孔填充材料。Zhang等[30]将MOF(Cu—BPY—HFS)加入Matrimid®5218中制备了MMMs,Cu—BPY—HFS的孔直径为0.8 nm,表面积高达2000 m2·g−1。Noro等[31]研究表明Cu—BPY—HFS对CH4有强的亲和作用,因此可以提高CH4在MMMs内的溶解度。当MMMs内Cu—BPY—HFS的含量为30%时,在35℃下,膜的CH4纯气渗透系数为0.38 barrer,与Matrimid®5218相比增加了81%,CH4/N2的理想分离因子由0.95增加到1.21。Perez等[32]将MOP-18(金属有机多面体)加入Matrimid®5218中制得了MMMs。MOP-18上的烷基链与CH4有更好的亲和性,提高了CH4在膜内的溶解度,同时,烷基链也增加了N2扩散路径的曲折程度,进而提高了CH4/N2渗透选择性。当MOP-18的含量为44%时,在35℃,0.26 MPa下,膜的CH4纯气渗透系数为0.95 barrer,与Matrimid®5218相比增加了约3倍,CH4/N2的理想分离因子由0.92增加到1.62。金属有机多孔材料的加入可以提高CH4在MMMs内的溶解系数。若将CH4优先渗透的多孔材料引入CH4优先渗透的聚合物中,可能会得到具有较好CH4/N2分离性能的MMMs。

对无机多孔材料进行改性也可以提高多孔材料的分散性及其与聚合物之间的相容性。Buonomenna等[33]将氨基改性的介孔SBA-15 (SBA-15-NH2)加入SBS嵌段共聚物中制备了MMMs。对SBA-15进行氨基改性,可以使颗粒表面的硅羟基完全转化为极性较弱的氨基,从而降低了颗粒间的吸引力,有效避免了颗粒的团聚,使颗粒能够较好地分散在SBS嵌段共聚物中。在25℃下,膜的CH4/N2理想分离因子为7.3,高的渗透选择性源自高的CH4/N2溶解选择性。研究者们也尝试将该膜材料制成了分离层厚度约1 μm的无缺陷的复合膜,为膜的规模化应用提供了可行性。

以上研究表明,在CH4优先渗透膜中,嵌段共聚物膜表现出较高的渗透选择性,气体在膜内的传递机理是溶解-扩散。嵌段共聚物的微相分离结构对气体的渗透性能具有重要影响。因此,通过选择对CH4有更强亲和性的软段、优化软段浓度,形成良好的微相分离结构,可以提高膜的CH4/N2渗透选择性。CH4优先渗透多孔膜具有高的气体渗透性,但分离性能比较低,气体在膜内的传递机理是表面扩散。为了提高多孔膜的CH4渗透选择性,可在孔内引入与CH4亲和性更强的基团(如甲基、醚氧基、羰基等),构筑合适的孔尺寸,使CH4在膜内优先吸附,并阻挡N2的进入。在提高膜CH4/N2吸附选择性的同时,降低N2/CH4的扩散选择性,从而实现有效分离。混合基质膜兼具聚合物膜和多孔膜的优点,通过对聚合物材料和多孔材料的同时优化有望实现更高的CH4/N2渗透选择性。

3 氮气优先渗透膜

3.1聚合物膜

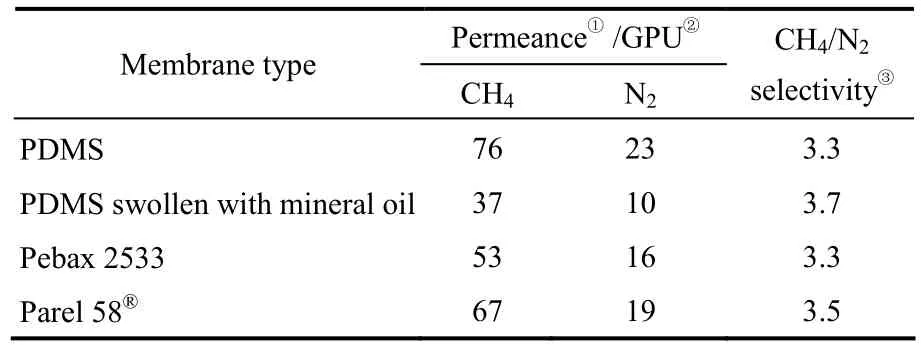

玻璃态聚合物链段僵硬、移动性差,优先渗透N2,通常其扩散选择性(DN2/DCH4)在3~6之间,溶解选择性(SN2/SCH4)在0.2~0.4之间,N2/CH4的分离因子最高为2.5左右[5]。

如表5所示,文献中报道的一般的玻璃态聚合物的渗透选择性能都不高,并不适用于N2/CH4的分离。

表5 聚合物膜材料的纯气(N2、CH4)渗透性能Table 5 Pure gas permeation properties of polymer membrane materials for N2and CH4

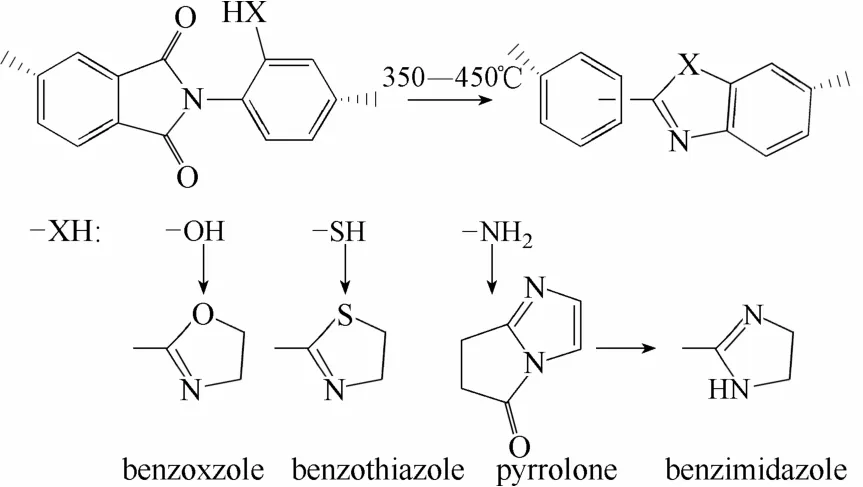

热重排聚合物是一种玻璃态微孔聚合物,热稳定性与化学稳定性优良,在实际气体分离过程中具有很好的应用前景。它具有大的自由体积和狭窄的孔径分布,可以表现出较高的气体渗透选择性。热重排过程是前体聚合物(主要是功能化的聚酰亚胺)转变为其他刚性结构聚合物的热反应过程(图2),根据聚酰亚胺邻位功能基团的不同,可以热重排得到不同的杂环芳香聚合物,包括聚苯并唑、聚苯并噻唑、聚吡咙以及聚苯并咪唑等[24]。此外,针对特定的分离体系,还可以通过设计不同的前体聚合物结构和热反应机理来实现对孔尺寸和孔径分布的调控[37]。然而遗憾的是,目前基本没有针对N2/CH4分离制得的热重排聚合物膜,虽然现有的热重排聚合物大都优先渗透N2,但N2/CH4理想分离因子都不高,在1.1~3.7之间[24]。如Park等[36]通过热重排含羟基的聚酰亚胺制得聚苯并唑,并在聚合物微孔上引入了掺杂物,进一步改变了孔尺寸。在25℃下,磷酸掺杂的热重排聚酰亚胺膜的N2纯气渗透系数为12 barrer,N2/CH4理想分离因子为3.64。

图2 热重排机理[22]Fig.2 Thermal rearrangement mechanism[22]

3.2无机膜

与聚合物膜相比,无机膜具有热稳定性好、化学稳定性好、机械强度大以及易清洗再生等优点。在现有研究中,一系列的无机膜用于N2/CH4的分离,且其分离性能要明显高于聚合物膜。这类膜主要包括沸石分子筛膜和碳分子筛膜。

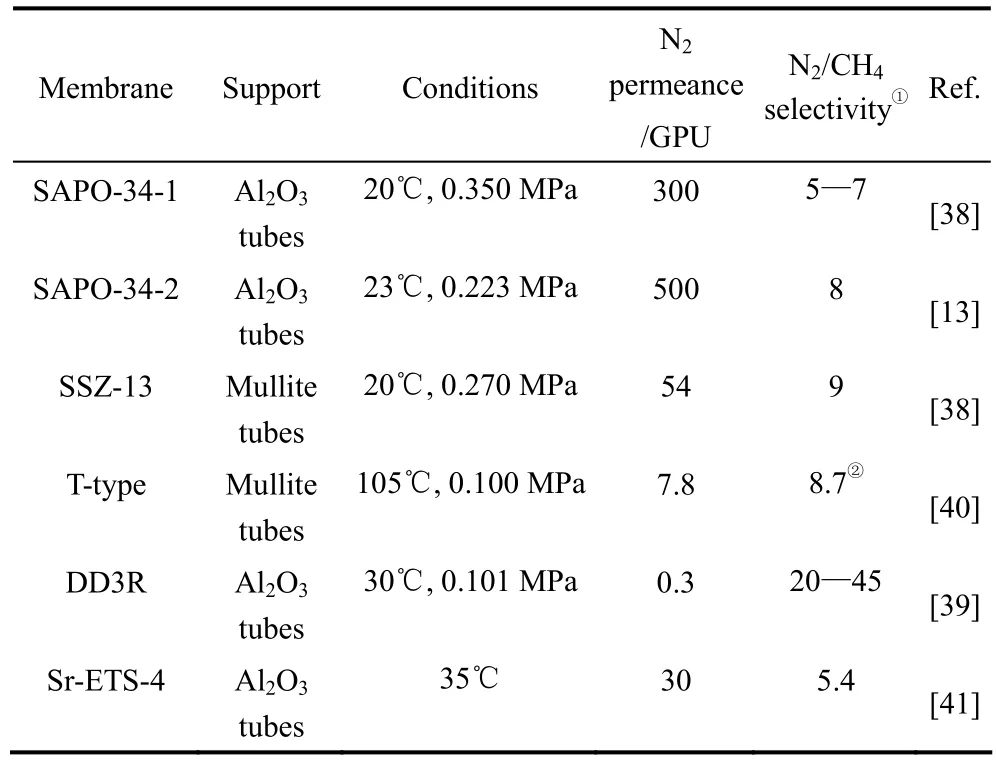

3.2.1沸石分子筛膜沸石分子筛膜是一种在N2/CH4分离领域具有广阔应用前景的无机膜。沸石分子筛膜孔径均一,在0.3~1.0 nm之间,具有硅铝比可调节、阳离子可被其他离子交换以及Si或Al原子可被其他杂原子取代等特性。根据以上特性可制备出不同结构类型、孔道尺寸以及表面性质的沸石分子筛膜。不同沸石分子筛膜的N2/CH4分离性能如表6所示。

表6 用于N2/CH4分离的沸石分子筛膜的分离性能Table 6 Separation performances of zeolite membranes for N2/CH4separation

孔道尺寸是影响沸石分子筛膜N2/CH4分离性能的主要因素。孔道尺寸接近于CH4动力学直径的沸石分子筛膜如SAPO-34(0.38 nm × 0.38 nm)[38]、SSZ-13(0.38 nm× 0.38 nm)[38]、DD3R(0.36 nm × 0.44 nm)[39]和T型沸石分子筛(0.36 nm×0.51 nm)[40]等对N2和CH4具有很好的筛分作用,表现出较高的N2/CH4扩散选择性。

Wu等[38]采用二次生长法在多孔氧化铝支撑体的内表面制得SAPO-34分子筛膜(SAPO-34-1),在20℃,0.350 MPa下,对于N2/CH4(50%/50%,体积分数)混合气,膜的N2渗透速率约为300 GPU,N2/CH4分离因子为5~7。Li等[13]用同样的方法制得SAPO-34分子筛膜(SAPO-34-2),在23℃,0.223 MPa下,对于N2/CH4(50%/50%,体积分数)混合气,膜的N2渗透速率约为500 GPU,N2/CH4分离因子为8。造成这两种分子筛膜性能差异的原因可能是[13]:①结构导向剂不同,SAPO-34-1采用单模板剂四乙基氢氧化铵作为结构导向剂,SAPO-34-2采用双模板剂四乙基氢氧化胺和二丙胺作为结构导向剂;②铝源不同,SAPO-34-1采用Al(OH)3作为铝源,SAPO-34-2采用Al(i-C3H7O)3作为铝源,Al(i-C3H7O)3更易溶于水溶液,更易制得均匀的凝胶溶液;③凝胶的组成不同,特别是硅铝比不同。因此,制膜工艺的不同可能会导致膜框架结构以及晶粒尺寸的不同,从而也可以在一定程度上影响膜的渗透选择性能。

Wu等[38]采用二次生长法在多孔莫来石管外表面制得SSZ-13分子筛膜。与SAPO-34相比,SSZ-13不含磷元素,且具有高的硅铝比。在20℃,0.350 MPa下,对于N2/CH4(50%/50%,体积分数)混合气,膜的N2渗透速率约为54 GPU,N2/CH4分离因子为9。SSZ-13的气体渗透速率比SAPO-34低一个数量级的原因可能是SSZ-13的多孔支撑体孔径更大,在成膜过程中膜更易长入孔内,从而形成更厚的分离层。相比于纯气测试,混合气测试的分离因子比理想分离因子低20%,这是因为CH4在膜内主要的扩散通道是略大于孔尺寸的缺陷,CH4的优先吸附降低了N2的渗透速率,而N2基本不影响CH4的渗透速率。因此,制备出无缺陷或缺陷尺度小于膜孔的沸石分子筛膜也是非常重要的。

Cui等[40]采用水热合成法在多孔莫来石管外表面制得T型分子筛膜,在105℃,0.1 MPa下,膜的N2纯气渗透速率约为7.8 GPU,N2/CH4理想分离因子为8.7。van den Bergh等[39]在多孔氧化铝支撑体上制得DD3R分子筛膜,在30℃,0.101 MPa下,N2/CH4理想分离因子可以达到20~45,但是气体渗透速率特别小,需要用氦气进行吹扫。用麦克斯韦-斯蒂芬扩散公式计算得,CH4透过DD3R所需扩散活化能为17.9 kJ·mol−1,N2为7.0 kJ·mol−1,表明该膜具有高的N2/CH4扩散选择性。

沸石分子筛膜除了利用孔尺寸实现N2/CH4分离外,还可以利用N2更高的四极矩优先在孔内吸附N2。Guan等[41]采用晶种法在多孔氧化铝支撑体外表面制得ETS-4分子筛膜,然后用LiCl溶液或者Sr(NO3)2溶液进行离子交换,最终得到Li-ETS-4和Sr-ETS-4。这类分子筛膜表面暴露的Ti4+以及非骨架离子Li+或Sr2+附近具有较强的电场,增强了分子筛膜与具有更高四极矩的N2之间的相互作用,从而提高了N2/CH4的吸附选择性。此外,离子交换也可以改变分子筛膜的孔尺寸(其中Sr-ETS-4分子筛膜的孔直径约为0.4 nm),进而提高了N2/CH4的扩散选择性。在35℃下,对于N2/CH4(50%/50%,体积分数)混合气,Sr-ETS-4的N2渗透速率约为30 GPU,N2/CH4的分离因子为5.4。

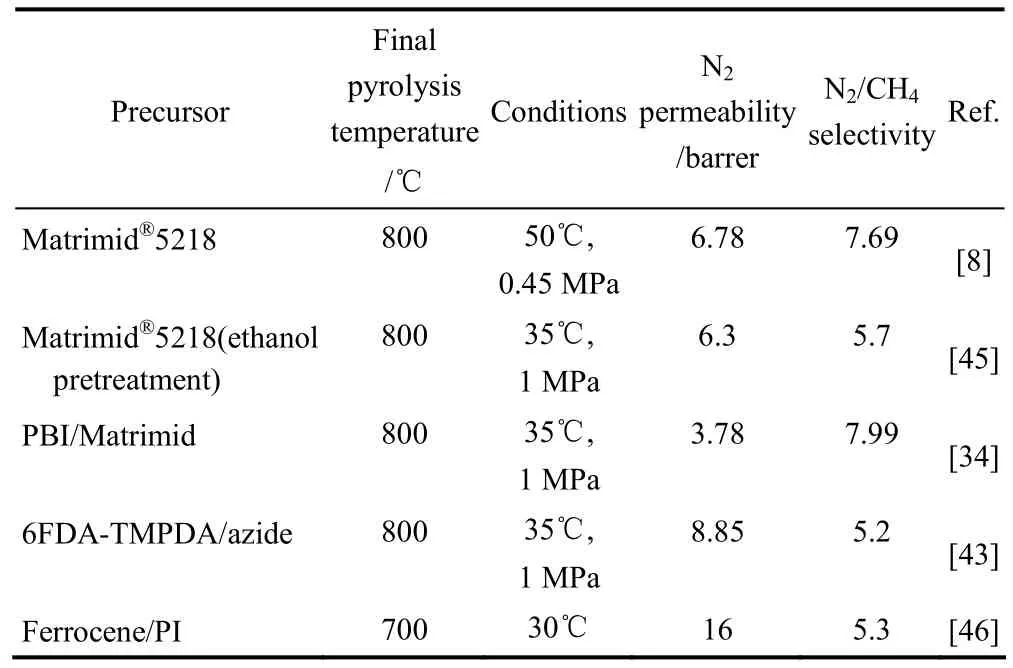

3.2.2碳分子筛膜碳分子筛膜(CMSM)是除了沸石分子筛膜之外另一种可用于N2/CH4分离的无机膜。CMSM由聚合物前体热解制得,具有孔径分布比较均一且接近于气体分子尺寸的孔结构,比沸石分子筛膜更易制备。CMSM在长程上看是由芳香乱层碳的无序堆积构成,在短程上看碳层的堆积又构成了纳米级的类石墨化碳微晶结构[42]。碳微晶结构之间的无序堆积构成了具有较大孔径的微孔(0.7~2.0 nm),微晶中类石墨片层间的缺陷和位错构成了具有较小孔径的极微孔(< 0.7 nm),前者在气体分离中提供较高的气体渗透性,后者提供分子筛分作用[42-43]。有研究者对聚合物前体与热解后的CMSM的N2/CH4渗透选择性能进行了对比,发现CMSM的N2渗透系数的提高主要是因为N2吸附系数的提高,N2/CH4选择性的提高主要是因为扩散选择性的提高[7]。该结果与上述描述的孔结构是一致的,微孔提供了高的吸附系数,极微孔则提供了高的扩散选择性。

CMSM的气体渗透选择性能主要取决于聚合物前体的材料以及在热解等过程中形成的微观结构。针对N2/CH4分离,目前研究较多的是不同的前体材料以及热解温度对CMSM性能的影响。

前体材料是影响CMSM的N2/CH4分离性能的主要因素。材料的不同主要体现在聚合物的自由体积分数、功能基团的热稳定性、聚合物链的刚性以及聚合物链的堆积密度等性质上。这些性质的不同可以导致热解得到的CMSM渗透选择性能的不同[44]。不同前体材料制得的CMSM的N2/CH4分离性能如表7所示。

表7 碳分子筛膜的纯气(N2、CH4)渗透性能Table 7 Pure gas permeation properties of CMSMs for N2and CH4

聚酰亚胺因固有的热稳定性以及多样的化学结构等特点而成为制备CMSM的常见选择[43, 47]。Ning等[8]以商业化的聚酰亚胺Matrimid®5218为前体,在Ar环境中,终温800℃下热解制得CMSM。在50℃,0.45 MPa下,膜的N2纯气渗透系数为6.78 barrer,N2/CH4理想分离因子为7.69,在35℃,0.69 MPa下,对于N2/CH4(20%/80%,体积分数)混合气,膜的N2渗透系数为5.17 barrer,分离因子为5.94。该CMSM较高的渗透选择性主要取决于较高的扩散选择性,较高的扩散选择性主要源自较高的熵选择性,即N2、CH4在孔道内扩散的自由度相差比较大。在该CMSM的极微孔中N2的平动自由度为2,转动自由度为1.25,CH4的平动自由度为1或0,转动自由度为1或0,CH4的自由度取决于CH4在活化态的结构。经计算,在35℃下,当活化态CH4的平动与转动自由度均为0时,熵选择性为51.9;自由度均为1时,熵选择性为5.5。实验得到该CMSM的N2/CH4熵选择性为23.6,在计算范围之内。对于混合气测试,气体渗透系数的下降主要是由N2、CH4之间的竞争关系导致,选择性下降则是因为CH4的冷凝性强于N2,具有更高的孔填充能力和朗格缪尔亲合常数,优先占据吸附位点。

Tin等[45]同样以Matrimid®5218为前体,在真空环境中,终温800℃下热解制得CMSM。在35℃,1 MPa下,膜的N2纯气渗透系数为30.3 barrer,N2/CH4理想分离因子为3.03。该性能区别于Ning等制备的CMSM,这可能是由CMSM的制备工艺(如聚合物膜的制备、碳化环境以及碳化升温速率等)的不同造成的。在此基础上,Tin等考察了用不同非溶剂进行前体预处理对CMSM性能的影响,结果表明用乙醇对Matrimid®5218聚合物膜预处理1 d后制得的CMSM具有更好的分离性能。在35℃,1 MPa下,膜的N2纯气渗透性为6.3 barrer,N2/CH4理想分离因子为5.7,相比于不处理的CMSM,分离性能提高了90%。这是因为非溶剂预处理减弱了聚合物分子间的作用力,降低了聚合物的玻璃态转化温度,增强了分子链段的移动性。预处理后的聚合物制得的CMSM排列更加有序、堆积更加紧密,具有尺寸更小的极微孔,因此可以表现出更高的分离性能。

聚苯并咪唑(PBI)也是一种可以用来制备CMSM的高性能聚合物,但是其具有高脆性,不易制得自支撑膜[48]。因此,可以利用PBI与聚酰亚胺(PI)之间很好的相容性,在膜内引入PBI的优良性能。Hosseini等[34]以PBI/PI共混物为前体制得了CMSM,考察了PBI分别与Matrimid®5218、Torlon以及P84共混后制得的CMSM的性能,结果表明PBI的引入可以提高CMSM的N2/CH4渗透选择性。其中PBI/Matrimid®5218制得的CMSM表现出最高的分离性能,这主要是因为该CMSM具有更加规整、堆积更加紧密的微观结构。以PBI/Matrimid®5218(25%/75%,质量)为前体,在终温800℃下热解制得的CMSM,在35℃,1 MPa下,膜的N2纯气渗透系数为3.78 barrer,N2/CH4的理想分离因子为7.99。该CMSM具有精确调控的微观孔道结构,允许能够损失一定的平动/转动/振动自由度的N2通过,同时约束甚至阻止CH4的传递,从而具有高的N2/CH4扩散选择性。

半互穿聚合物网络(semi-IPN)是由线性聚合物与网状聚合物物理互联形成的高分子共混物,具有刚性大的特点,适合制备CMSM[43]。Low等[43]以6FDA型聚酰亚胺/叠氮化物(6FDA-TMPDA/ azide)的半互穿聚合物网络为前体制备了CMSM,叠氮化物的含量可以改变semi-IPN的自由体积分布以及气体传递性能,进而影响热解后CMSM的渗透选择性能。随着叠氮化物含量的增加,CMSM孔尺寸分布转移和集中在更低的孔尺寸,从而使CMSM具有更低的气体渗透性和更高的选择性。实验结果表明6FDA-TMPDA/azide(70%/30%,质量分数)在终温800℃下裂解制得的CMSM具有最好的分离性能,在35℃,1 MPa下,膜的N2纯气渗透系数为8.85 barrer,N2/CH4理想分离因子为5.2。

以上介绍的几种前体材料制得的CMSM渗透系数都比较低,这可能是由于CMSM的孔隙结构比较致密,气体在其中的渗透扩散阻力较大。因此,在保持良好分离性能的前提下,进一步提高CMSM的气体渗透性能也是实现CMSM工业化应用的关键。在前体中掺杂有机及无机物进行改性是提高CMSM气体渗透性能的有效方法之一,赵选英等[46]将二茂铁作为有机添加剂引入前体聚酰亚胺中(Ferrocene/PI),经高温热解制备了Fe/C杂化CMSM。在碳化过程中,二茂铁的热分解析出起到了“造孔”的作用,在CMSM中形成了大量极微孔(孔尺寸为0.3~0.5 nm),增加了气体的渗透通道。当二茂铁含量为10%时,在30℃下,膜的N2纯气渗透系数为16 barrer,N2/CH4理想分离因子为5.3。随着二茂铁含量的继续增加,气体的渗透性会继续增加,但分离因子会明显下降,因此,掺杂物的量应控制在合适的范围之内。

热解温度是另一个影响CMSM渗透选择性能的重要因素,不同的前体材料均存在着最佳的热解温度。在热解过程中,小分子以气体形式逸出成孔与聚合物结构的分子重排同时发生。多数研究均表明[8, 34, 43],在低的热解温度下,孔的形成占主导作用,气体逸出成孔从而为渗透组分提供了传递通道;而在高的热解温度下,分子转换与重排占主导作用,可能会导致气体渗透性降低,N2/CH4选择性升高,这可能是因为随着热解温度的升高,CMSM结构更加致密,导致极微孔分布集中在更低的尺寸[49]。

CMSM是一种极具应用前景的膜材料,具有高的热力学、化学稳定性以及气体选择性。但是CMSM造价高、质地脆等缺点阻碍了其商业化应用。复合碳膜的制备是解决这个问题的方法之一,Centeno等[50]在大孔碳支撑体上铺展了一层厚度约为2 μm的微孔碳层,孔径约为0.42 nm。在25℃下,膜的N2纯气渗透速率为0.33 GPU,N2/CH4的理想分离因子为4.8。此外,中空纤维膜具有高的有效比表面,是商业应用中最合适的膜结构之一。Jiang等[47]制备了双层中空纤维膜,其中聚砜-β分子筛(PSF-beta)混合基质层作为外层,Matrimid®5218作为内层,经热解制得中空纤维CMSM。与单层中空纤维CMSM相比,双层中空纤维CMSM具有更高的分离性能,这可能是因为内外两层不同的热解过程以及收缩的PSF-beta外层对Matrimid®5218内层的拉紧作用,共同导致了更有序的结构和更小的孔尺寸的形成。在35℃下,膜的N2纯气渗透速率为0.34 GPU,N2/CH4理想分离因子为4。虽然以上复合碳膜和中空纤维CMSM的性能并不高,但为CMSM的工业化应用提供了可能性。

除上述两种膜之外,MOFs膜也可能通过对N2的优先吸附实现N2/CH4分离,Lee等[51]通过模拟计算发现,V-MOF-74骨架中开放的V2+位点可能与N2分子中不饱和的π轨道形成π络合作用,从而优先吸附N2。该MOFs材料的模拟研究为N2/CH4分离膜的制备提供了新的思路。

以上研究表明,在N2优先渗透膜中,孔尺寸接近于CH4分子尺寸的多孔膜表现出较高的选择性,气体在膜内的传递机理是分子筛分。因此,通过精确控制孔尺寸和尺寸分布可以实现较优的N2/CH4渗透选择性。此外,与CH4相比,N2具有更高的四极矩,与金属离子之间存在更强的相互作用,同时N2分子中不饱和的π轨道与金属离子之间可能会形成π络合作用,所以在与CH4分子尺度相当的膜孔内引入金属离子,有望提高膜的N2/CH4吸附选择性,从而使膜具有更高的渗透选择性。

4 膜过程模拟与应用实例

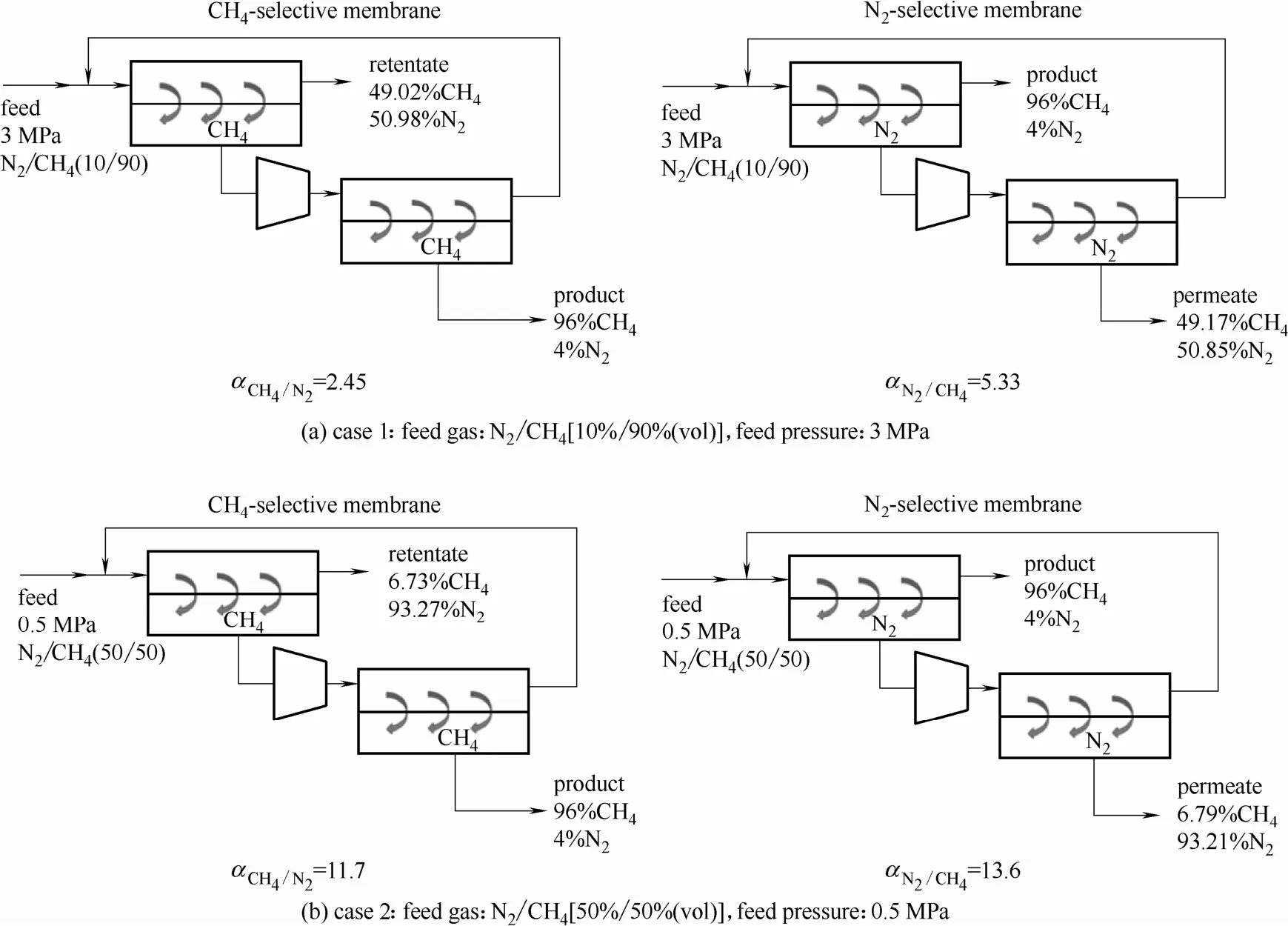

目前已有少量研究针对CH4-N2体系的膜分离过程进行了模拟设计,一般要求的分离目标是:产品气中N2含量低于4%(体积),CH4回收率达到93%[10]。

Baker等[10]设计的一级膜过程采用的原料气是组成为N2/CH4(10%/90%,体积分数)的混合气,计算结果表明CH4优先渗透膜的分离因子需要达到6,N2优先渗透膜的分离因子需要达到17才能实现以上分离目标。Lokhandwala等[5]针对同样的原料气设计了二级以及二段膜过程,两种过程均分别采用分离因子为3的CH4优先渗透膜和分离因子为2.5 的N2优先渗透膜进行了计算。结果表明不论二级还是二段膜过程,CH4优先渗透膜基本可以实现以上分离目标,而N2优先渗透膜虽能达到96% 的CH4纯度,但CH4回收率均远低于93%。

不同应用场合对膜性能的要求不一样,因此,以上研究结果并不适用于N2含量较高(50%左右)的原料气。为了进一步考察二级膜过程用于天然气脱氮的可行性,本文就两种较为典型的原料气进行了模拟研究(图3)。以压力为3 MPa,组成为N2/CH4(10%/90%,体积分数)的原料气模拟部分常规天然气或页岩气(工况1),以压力为0.5 MPa,组成为N2/CH4(50%/50%,体积分数)的原料气模拟煤层气(工况2)。在模拟过程中,第一级膜过程的渗透气进入第二级膜过程,第二级膜过程的截留气与原料气组成相同,循环回到第一级膜过程。

由模拟结果可知,工况1对膜分离因子的要求都相对较低,CH4优先渗透膜的分离因子为2.45,N2优先渗透膜的分离因子为5.33。该性能目前有可能实现,因此,耐受性可能是膜应用于该场合所需要考虑的主要问题。工况2对膜分离因子的要求都比较高,CH4优先渗透膜的分离因子为11.7,N2优先渗透膜的分离因子为13.6。该性能目前还很难达到,因此,高性能膜材料的开发仍是膜应用于该场合的关键。在同一个工况中,CH4优先渗透膜所需的分离因子更低,更易应用于实际过程,但产品气富集于接近常压的透过侧,在利用之前需要加压,能耗大。N2优先渗透膜虽然需要更高的分离因子,但产品气在高压的截余侧富集,压力损失小,便于后续利用。因此,当CH4优先渗透膜和N2优先渗透膜的分离性能均可实现分离目标时,N2优先渗透膜更具优势。

目前,国内外已有少量用于天然气脱氮的膜分离系统安装应用,这些膜系统针对具有不同处理量以及原料组成的气源,可分离得到具有不同实用价值的天然气[5]。下面就几个应用实例进行简单介绍。在美国肯塔基州安装了一套小型膜分离系统,用于处理产量为0.2 MMSCFD,N2含量为7%的天然气。该系统采用二级膜过程可以回收80%的烃类气体,所得产品气的N2含量降为3.8%,从而可以用天然气管道进行输送。在美国加利福尼亚州也安装了一套类似的膜分离系统,用于处理产量为12 MMSCFD,N2含量为16%,热值为33.52 MJ·m−3的天然气。该系统采用三级膜过程可以回收95%的烃类气体,所得产品气的N2含量降到9%,热值增加到36.88 MJ·m−3,达到了管道公司允许稀释的天然气指标(N2含量< 10%,热值> 36.13 MJ·m−3)。在某地区原位燃烧石油开采过程中,伴随生成一定量的天然气,这部分天然气产量为3 MMSCFD,N2含量为60%,热值为16.72 MJ·m−3。安装于此地的膜分离系统采用二级膜过程可以回收30%的烃类气体,所得产品气的N2含量降到28%,热值增加到32.59 MJ·m−3,用作涡轮机燃料,每年可以节省80万美元。

由以上模拟与应用实例均可看出,膜技术在CH4-N2体系分离领域具有广阔的应用前景,已能够满足少量实际需求。但在N2含量较高的场合下,仍很难实现天然气的高效利用。因此,用于分离CH4-N2体系高性能膜材料的开发仍是目前的研究重点。

5 结论与展望

随着我国对天然气需求量的不断增加,常规和非常规天然气的共同发展逐渐成为我国天然气的发展战略。部分常规和非常规天然气含有较高浓度的氮气,因此,CH4-N2体系的高效分离是获得高纯度CH4的关键之一。膜技术分离CH4-N2体系因具有高效节能、绿色环保等优点,展现出巨大的应用前景。近些年来,一系列先进的膜材料如嵌段共聚物、有机金属框架、沸石分子筛及碳分子筛等用于CH4-N2体系的分离。虽然基于部分膜材料所制分离膜表现出良好的渗透选择性能,但仍难以很好地满足实际应用的需求,特别是对于N2含量比较高的场合,现有膜材料还无法实现CH4-N2体系的高效分离。因此,开发高性能膜材料仍是膜技术广泛应用于CH4-N2体系分离的关键。

从实际应用角度出发,膜材料不仅需要具有优异的渗透选择性能,还应表现出良好的成膜性和耐受性。因此,未来的研究趋势应是将高性能膜材料的开发与先进薄膜制备技术的开发结合。同时,目前所报道的分离膜大部分为实验室规模且其渗透选择性能多为在相对理想的条件下测得,因此,温度、压力以及杂质气体等对膜结构与性能的影响需要进行系统研究。此外,对膜分离系统进行合理的设计和优化,进而充分利用膜的分离能力也是膜技术广泛应用于CH4-N2体系分离的关键。

总之,采用膜技术实现对CH4-N2体系的高效分离将推动化石能源的高效利用,进而缓解全球日益严重的能源环境危机。

图3 CH4-N2体系分离的二级膜过程Fig.3 Two-stage membrane process for CH4-N2separation in two cases

References

[1] 华贲, 王小伍. 低碳时代中国有机化工走势的探讨 [J]. 化工学报, 2010, 61(9): 2169-2176. HUA B, WANG X W. Trend of China’s organic chemical industry in low carbon era [J]. CIESC Journal, 2010, 61(9): 2169-2176.

[2] 李伟, 杨义, 刘晓娟. 我国天然气消费利用现状和发展趋势 [J].中外能源, 2010, 15: 8-12. LI W, YANG Y, LIU X J. Current status and trends in natural gas consumption in China [J]. Sino-Global Energy, 2010, 15: 8-12.

[3] 赵靖舟. 非常规油气有关概念、分类及资源潜力 [J]. 天然气地球科学, 2012, 23(3): 393-406. ZHAO J Z. Conception, classification and resource potential of unconventional hydrocarbons [J]. Natural Gas Geoscience, 2012, 23(3): 393-406.

[4] 邱中建, 邓松涛. 中国非常规天然气的战略地位 [J]. 天然气工业, 2012, 32(1): 1-5+117. QIU Z J, DENG S T. Strategic position of unconventional natural gas resources in China [J]. Natural Gas Industry, 2012, 32(1): 1-5+117.

[5] LOKHANDWALA K A, PINNAU I, HE Z J, et al. Membrane separation of nitrogen from natural gas: a case study from membrane synthesis to commercial deployment [J]. Journal of Membrane Science, 2010, 346(2): 270-279.

[6] TENA A, MARCOS-FERNANDEZ A, LOZANO A E, et al. Thermally segregated copolymers with PPO blocks for nitrogen removal from natural gas [J]. Industrial & Engineering Chemistry Research, 2013, 52(11): 4312-4322.

[7] 李谨, 李志生, 王东良, 等. 塔里木盆地含氮天然气地球化学特征及氮气来源 [J]. 石油学报, 2013, 34(S1): 102-111. LI J, LI Z S, WANG D L, et al. Geochemical characteristics and N2source of nitrogen riched natural gas in Tarim Basin [J]. Acta Petrolei Sinica, 2013, 34(S1): 102-111.

[8] NING X, KOROS W J. Carbon molecular sieve membranes derived from Matrimid®polyimide for nitrogen/methane separation [J]. Carbon, 2014, 66: 511-522.

[9] 席芳, 林文胜, 顾安忠, 等. 煤层气在活性炭和炭分子筛上变压吸附分离 [J]. 化工学报, 2010, 61(S2): 54-57. XI F, LIN W S, GU A Z, et al. Adsorption separation of coalbed methane on activated carbon and carbon molecular sieve [J]. CIESC Journal, 2010, 61(S2): 54-57.

[10] BAKER R W, LOKHANDWALA K. Natural gas processing with membranes: an overview [J]. Industrial & Engineering Chemistry Research, 2008, 47(7): 2109-2121.

[11] RUFFORD T E, SMART S, WATSON G C Y, et al. The removal of CO2and N2from natural gas: a review of conventional and emerging process technologies [J]. Journal of Petroleum Science and Engineering, 2012, 94/95: 123-154.

[12] 何文娟, 王志, 李雯, 等. 界面聚合制备含丙烯氧基团的复合膜用于CO2分离 [J]. 化工学报, 2014, 65(11): 4420-4429. HE W J, WANG Z, LI W, et al. Interfacially polymerized composite membranes containing propylene oxide groups for CO2separation [J]. CIESC Journal, 2014, 65(11): 4420-4429.

[13] LI S, ZONG Z, ZHOU S, et al. SAPO-34 membranes for N2/CH4separation: preparation, characterization, separation performance and economic evaluation [J]. Journal of Membrane Science, 2015, 487: 141-151.

[14] PANDEY P, CHAUHAN R S. Membranes for gas separation [J]. Progress in Polymer Science, 2001, 26: 853-893.

[15] 米尔德. 膜技术基本原理[M]. 李琳, 译. 2版. 北京: 清华大学出版社, 1999: 146-148. MULDER M. Basic Principles of Membrane Technology[M]. LI L, trans. 2nd ed. Beijing: Tsinghua University Press, 1999: 146-148.

[16] KOROS W J, FLEMING G K. Membrane-based gas separation [J]. Journal of Membrane Science, 1993, 83(1): 1-80.

[17] LI J, KUPPLER R J, ZHOU H. Selective gas adsorption and separation in metal-organic frameworks [J]. Chemical Society Reviews, 2009, 38(5): 1477-1504.

[18] STERN S A, SHAH V M, HARDY B J. Structure-permeability relationships in silicone polymers [J]. Journal of Polymer Science Part B: Polymer Physics, 1987, 25(6): 1263-1298.

[19] BUONOMENNA M G, GOLEMME G, TONE C M, et al. Nanostructured poly(styrene-b-butadiene-b-styrene) (SBS) membranes for the separation of nitrogen from natural gas [J]. Advanced Functional Materials, 2012, 22(8): 1759-1767.

[20] BUDD P M, MCKEOWN N B, GHANEM B S, et al. Gas permeation parameters and other physicochemical properties of a polymer of intrinsic microporosity: polybenzodioxane PIM-1 [J]. Journal of Membrane Science, 2008, 325(2): 851-860.

[21] REIJERKERK S R, ARUN A, GAYMANS R J, et al. Tuning of mass transport properties of multi-block copolymers for CO2capture applications [J]. Journal of Membrane Science, 2010, 359(1/2): 54-63.

[22] MCKEOWN N B, BUDD P M. Polymers of intrinsic microporosity (PIMs): organic materials for membrane separations, heterogeneous catalysis and hydrogen storage [J]. Chemical Society Reviews, 2006, 35(8): 675-683.

[23] CHANG Z, ZHANG D, CHEN Q, et al. Microporous organic polymers for gas storage and separation applications [J]. Physical Chemistry Chemical Physics, 2013, 15(15): 5430-5442.

[24] KIM S, LEE Y M. Rigid and microporous polymers for gas separation membranes [J]. Progress in Polymer Science, 2015, 43: 1-32.

[25] ROBESON L M. The upper bound revisited [J]. Journal of Membrane Science, 2008, 320(1/2): 390-400.

[26] LI J, SCULLEY J, ZHOU H. Metal organic frameworks for separations [J]. Chemical Reviews, 2012, 112: 869-932.

[27] SHAH M, MCCARTHY M C, SACHDEVA S, et al. Current status of metal–organic framework membranes for gas separations: promises and challenges [J]. Industrial & Engineering Chemistry Research, 2012, 51(5): 2179-2199.

[28] GUERRERO V V, YOO Y, MCCARTHY M C, et al. HKUST-1 membranes on porous supports using secondary growth [J]. Journal of Materials Chemistry, 2010, 20(19): 3938-3943.

[29] DOU Z, CAI J, CUI Y, et al. Preparation and gas separation properties of metal-organic framework membranes [J]. Zeitschrift für Anorganische und Allgemeine Chemie, 2015, 641(5): 792-796.

[30] ZHANG Y, MUSSELMAN I H, FERRARIS J P, et al. Gas permeability properties of Matrimid®membranes containing the metal-organic framework Cu–BPY–HFS [J]. Journal of Membrane Science, 2008, 313(1/2): 170-181.

[31] NORO S, KITAGAWA S, KONDO M, et al. A new, methane adsorbent, porous coordination polymer [{CuSiF6(4,4′-bipyridine)2}n][J]. Angewandte Chemie International Edition, 2000, 39(12): 2081-2084.

[32] PEREZ E V, BALKUS JR K J, FERRARIS J P, et al. Metal-organic polyhedra 18 mixed-matrix membranes for gas separation [J]. Journal of Membrane Science, 2014, 463: 82-93.

[33] BUONOMENNA M G, GOLEMME G, TONE C M, et al. Amine-functionalized SBA-15 in poly(styrene-b-butadiene-b-styrene) (SBS) yields permeable and selective nanostructured membranes for gas separation [J]. Journal of Materials Chemistry A, 2013, 1(38): 11853-11866.

[34] HOSSEINI S S, CHUNG T S. Carbon membranes from blends of PBI and polyimides for N2/CH4and CO2/CH4separation and hydrogen purification [J]. Journal of Membrane Science, 2009, 328(1/2): 174-185.

[35] KUMBHARKAR S C, KARADKAR P B, KHARUL U K. Enhancement of gas permeation properties of polybenzimidazoles by systematic structure architecture [J]. Journal of Membrane Science, 2006, 286(1/2): 161-169.

[36] PARK H B, HAN S H, JUNG C H, et al. Thermally rearranged (TR) polymer membranes for CO2separation [J]. Journal of Membrane Science, 2010, 359(1/2): 11-24.

[37] PARK H B, JUNG C H, LEE Y M, et al. Polymers with cavities tuned for fast selective transport of small molecules and ions [J]. Science, 2007, 318(5848): 254-258.

[38] WU T, DIAZ M C, ZHENG Y, et al. Influence of propane on CO2/CH4and N2/CH4separations in CHA zeolite membranes [J]. Journal of Membrane Science, 2015, 473: 201-209.

[39] VAN DEN BERGH J, ZHU W, GASCON J, et al. Separation and permeation characteristics of a DD3R zeolite membrane [J]. Journal of Membrane Science, 2008, 316(1/2): 35-45.

[40] CUI Y, KITA H, OKAMOTO K. Preparation and gas separation performance of zeolite T membrane [J]. Journal of Materials Chemistry, 2004, 14(5): 924-932.

[41] GUAN G, KUSAKABE K, MOROOKA S. Synthesis and permeation properties of ion-exchanged ETS-4 tubular membranes [J]. Microporous and Mesoporous Materials, 2001, 50(2/3): 109-120.

[42] ZHANG B, WANG T, LIU S, et al. Structure and morphology of microporous carbon membrane materials derived from poly(phthalazinone ether sulfone ketone) [J]. Microporous and Mesoporous Materials, 2006, 96(1/2/3): 79-83.

[43] LOW B T, CHUNG T S. Carbon molecular sieve membranes derived from pseudo-interpenetrating polymer networks for gas separation and carbon capture [J]. Carbon, 2011, 49(6): 2104-2112.

[44] TIN P S, XIAO Y, CHUNG T S. Polyimide-carbonized membranes for gas separation: structural, composition, and morphological control of precursors [J]. Separation & Purification Reviews, 2006, 35(4): 285-318.

[45] TIN P S, CHUNG T S, HILL A J. Advanced fabrication of carbon molecular sieve membranes by nonsolvent pretreatment of precursor polymers [J]. Industrial & Engineering Chemistry Research, 2004, 43(20): 6476-6483.

[46] 赵选英, 王同华, 李琳, 等. F/C杂化炭膜的制备及其气体分离性能 [J]. 化工学报, 2009, 60(9): 2232-2236. ZHAO X Y, WANG T H, LI L, et al. Fabrication of Fe/C hybrid carbon membranes for gas separation[J]. CIESC Journal, 2009, 60(9): 2232-2236.

[47] JIANG L, CHUNG T S, RAJAGOPALAN R. Dual-layer hollow carbon fiber membranes for gas separation consisting of carbon and mixed matrix layers [J]. Carbon, 2007, 45(1): 166-172.

[48] PESIRI D R, JORGENSEN B, DYE R C. Thermal optimization of polybenzimidazole meniscus membranes for the separation of hydrogen, methane, and carbon dioxide [J]. Journal of Membrane Science, 2003, 218(1/2): 11-18.

[49] STEEL K M, KOROS W J. Investigation of porosity of carbon materials and related effects on gas separation properties [J]. Carbon, 2003, 41(2): 253-266.

[50] CENTENO T A, FUERTES A B. Supported carbon molecular sieve membranes based on a phenolic resin [J]. Journal of Membrane Science, 1999, 160(2): 201-211.

[51] LEE K, ISLEY W C, DZUBAK A L, et al. Design of a metal-organic framework with enhanced back bonding for separation of N2and CH4[J]. Journal of the American Chemical Society, 2014, 136(2): 698-704.

DOI:10.11949/j.issn.0438-1157.20151222

中图分类号:TQ 028.8

文献标志码:A

文章编号:0438—1157(2016)02—0404—12

Corresponding author:Prof. WANG Zhi, wangzhi@tju.edu.cn

Progress in membrane technology for CH4-N2separation

LI Wen, WANG Zhi, LI Panyuan, XU Jiayou, LI Nan, WANG Jixiao

(Tianjin Key Laboratory of Membrane Science and Desalination Technology, State Key Laboratory of Chemical Engineering, Collaborative Innovation Center of Chemical Science and Engineering (Tianjin), Chemical Engineering Research Center, School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, China)

Abstract:Natural gas as an efficient and clean fossil fuel plays an important role in the transformation of energy structure in China. Some conventional and unconventional natural gases contain excessive nitrogen, which could not meet the pipeline specification [nitrogen content < 4%(vol)] and decrease the heat value of natural gas. Therefore, nitrogen removal from natural gas is essential to achieve the efficient utilization of fossil fuel. Compared with traditional separation technologies such as cryogenic distillation and adsorption, the membrane-based gas separation technology possesses distinct advantages of operational flexibility, low investment and low energy consumption, exhibiting great potential in energy and environmental fields. The gas transport mechanisms suitable for CH4-N2separation are introduced. Moreover, the developments of membrane materials and corresponding membranes for CH4-N2separation are reviewed from CH4-selective and N2-selective membranes. Furthermore, the feasibility analysis of a two-stage membrane process with CH4-selective or N2-selective membrane is compared in different cases (nitrogen removal from conventional natural gas, shale gas and coalbed gas). Finally, prospects on membrane technology for CH4-N2separation are presented.

Key words:natural gas;methane;nitrogen;membrane;separation;membrane process