引信MEMS后坐机构的设计与实验

邓炬锋 史春景 郝永平 许马会

沈阳理工大学,沈阳,110159

引信MEMS后坐机构的设计与实验

邓炬锋史春景郝永平许马会

沈阳理工大学,沈阳,110159

摘要:通过受力分析并根据动能定理建立了影响后坐机构加速度as的关系式和动力学方程,得到弹性系数K、两侧齿之间竖直方向的间隙d、齿的斜边长a、齿底长c和齿数n的大小决定着as大小的结论。通过ADAMS软件仿真分析,得到运动方程和设计的合理性,并得到K、d、a、c、n与as的关系。仿真结果表明,在同等条件下,严格控制齿底长c的加工误差、减小错位间隙d、增大线宽b均能提高as。同时考虑增大齿数n来提高as。对采用LIGA工艺加工出的后坐机构进行模拟实验,验证了仿真分析的合理性和加工误差的影响,同时验证了设计和运动方程的合理性。

关键词:解锁机构;后坐力;仿真;加工误差

0引言

在国防现代化的进程中,武器逐步向微型化、智能化的方向发展,这促使引信不断向灵巧化、智能化、小型化的方向发展[1]。针对引信MEMS的小型化,需要突破高可靠性的安全保险机构的设计瓶颈[2]。早期的MEMS引信安全保险装置是由1998年Robinson等[3]发表的美国专利提出的,这也推动了国内安全保险机构的发展。张继桃[4]提出了单环境下的安全保险机构。这些机构都有一个共同的特点——利用弹簧来区分勤务处理。本文设计了一种新的后坐机构,在S形悬臂梁和蛇形槽的作用下能够有效地区分勤务处理,闭锁机构能够可靠地实现第一道保险的解除。现有的国内外的引信MEMS卡锁机构是通过卡头工作变形后再恢复来实现闭锁功能的[5-7],即在受到大力作用下的变形实现的。本文设计的闭锁机构可以实现在低加速度as下的闭锁。同时后坐机构闭锁后信号输出并控制后续机构运行的功能等同于惯性开关的信号输出[8-9],为安保机构和惯性开关的整合打下了基础。

1后坐机构的工作原理

图1所示为本文设计的后坐机构,它由后坐滑块、S形悬臂梁、蛇形齿、闭锁机构和基板组成。S形悬臂梁和蛇形齿的作用是有效地区分勤务处理时后坐机构受到的脉冲加速度。弹丸受发射药燃烧产生火药气体的作用,产生极大的加速度,使后坐机构受到后坐力的作用。在后坐力的作用下,克服S形悬臂梁和蛇形齿的作用力,后坐滑块向下运动。在后坐力的作用下,图2所示的闭锁机构,锁头部位1与锁槽部位3发生摩擦,迫使后坐滑块向左运动,在后坐力的持续作用下,后坐滑块继续运动。此时,锁头部位2与锁槽部位4发生摩擦向右运动。随着火药气体对弹丸作用力的减小,后坐力减小,S形悬臂梁回拉,使锁头紧紧挂在锁槽上。这样,后坐滑块不会在S形悬臂梁拉力的作用下发生回复。锁头能够可靠地挂在锁槽上,能够可靠地实现第一道保险的解除,为第二道保险的解除提供有效的保障。就后续保险动作的实现来说,后坐机构的设计至关重要。因此,后坐机构的设计与分析是必不可少的。

图1 后坐机构的整体图图2 闭锁机构的整体图

2后坐机构设计依据

后坐机构作为MEMS安保机构中的重要结构,合理的参数设计对后坐机构的运动到位至关重要。S形悬臂梁竖直方向弹性系数K的计算公式如下[10]:

K=Eb3h/[p(12πR3+24πRL2+96R2L+16L3)]

(1)

其中,E为悬臂梁使用材料的弹性模量,b为悬臂梁线宽,h为悬臂梁厚度,R为悬臂梁弯曲半径,L为悬臂梁线长,p为单元数。S形悬臂梁由p个基本单元组成,其中,基本单元如图3中的模型所示。为了找到影响后坐滑块运动的各个相关因素,对后坐机构进行力学分析,如图4所示。

图3 S形弹簧中基本图4 后坐滑块的 单元的模型 受力分析

由图4可得后坐滑块沿竖直方向的动力学方程:

Fs+G-K(y0+y)-μ(F3+F4)-

(2)

由图4的受力分析和动能定理,可得

Fsl+Gl-K(y0+l)l-μ(F3+F4)L0-

(F1L1sinθ+F2L2sinθ)(cosθ+μsinθ)n=mv2/2

(3)

其中,m为后坐滑块的质量,Fs为后坐力,G为后坐滑块的重力,F3为左侧蛇形齿齿顶对后坐滑块侧壁的正压力,F4为右侧蛇形槽齿顶对后坐滑块侧壁的正压力,F1为右侧蛇形齿对右侧后坐滑块齿面的正压力,F2为左侧蛇形齿对左侧后坐滑块齿面的正压力,y0为S形悬臂梁预拉的位移,μ为后坐滑块与基板的摩擦因数,θ为蛇形齿齿顶角的一半,l为锁头没有碰撞锁槽前后坐滑块相对基板块移动的竖直位移,L0为蛇形齿齿顶与后坐滑块侧壁相互摩擦时后坐滑块相对基板移动的竖直位移,n为单侧蛇形齿的齿数;L1为左侧蛇形齿中一个齿的齿边与后坐滑块相互作用的长度,L2为右侧蛇形齿中一个齿的齿边与后坐滑块相互作用的长度,v为锁头没有碰撞锁槽前的速度。

由式(3)知,K、L1、L2、θ和齿数n的大小决定着后坐力的大小。图5中蛇形齿两侧之间竖直方向的间隙d直接决定着L1和L2的大小。由图6所示的蛇形齿结构可知,齿的斜边长a和齿底长c决定着θ的大小。因此,K、d、a、c和n的大小决定着后坐力的大小。

图5 蛇形齿两侧之间 图6 蛇形齿中一个竖直方向的错位间隙 齿的结构

3仿真与分析

设计一个引信的后坐保险机构,工作时Fs=750sin(349t),保证弹丸在勤务处理时不可以解除保险,在受环境力激发时会可靠地解除保险。由弹性系数K的分析[10]可得,线宽b主要决定着K的大小。选用b=0.025mm,L=0.5mm,R=h=0.06mm,对机构加载大小为15 000g、持续时间为100 μs的冲击载荷,进行勤务处理的分析,得到锁头顶部与锁槽底部之间的位移随时间变化的关系,如图7所示。

图7 勤务处理时锁头顶部与锁槽顶部之间的位移变化

由图7可知,锁头顶部与锁槽底部之间的位移先减小后增大,最后增大到初始值的大小。说明选用b=0.025 mm,L=0.5 mm,R=h=0.06 mm能够满足设计的需要。又根据式(1),可计算得到K=3.9 N/m。根据要求,保险时间为62.5~208.3 ms,选用d=0.1409 mm,a=0.0778 mm,c=0.2742 mm,n=6,在ADAMS软件中对所设计的后坐机构进行动力学仿真分析,得到锁头顶部与锁槽底部之间的位移随时间变化的关系,如图8所示。同时在ANSYS软件中对闭锁机构进行局部应力分析,如图9所示。

图8 仿真时锁头顶部与锁槽顶部之间的位移变化图

图9 闭锁机构的局部应力图

由图8可知,锁头顶部与锁槽底部之间的位移先减小后增大,最后变成常数。由式(2)知,随着后坐力的增大,后坐滑块向下运动,锁头与锁槽之间的位移减小,随着后坐力的继续增大,锁头进入锁槽,锁头与锁槽之间的位移继续减小;之后,后坐力逐渐减小,在S形悬臂梁拉力的作用下,锁头回拉,锁头与锁槽之间的位移增大,闭锁机构闭合,锁头与锁槽之间的位移不再变化。如图8所示,锁头与锁槽之间的位移先减小后增大,增大一定距离后变成常数,从而证明了式(2)的合理性。同时也说明所设计的机构合理,能够达到预期的工作原理的要求。

镍材料的许用应力为

[σ]=Rp/q

(4)

其中,q为安全系数,一般取4~5。当非比例延伸强度Rp=E/100,弹性模量E=210GPa时,由式(4)可计算出[σ]为420~525 MPa。由图9可以看出后坐机构的最大应力为160 MPa,小于镍材料的许用应力,不会发生失效,可以保证闭锁机构的可靠工作。

在保证后坐机构能够运动到位的情况下,分别分析K、d、a、c和n对后坐力的影响。在ADAMS软件中postprocess模块的帮助下,确保后坐机构能够运动到位,并利用ADAMS软件对后坐机构进行分析,可得S形悬臂梁弹性系数K对as的影响和蛇形齿齿数n对as的影响,如图10和图11所示;选用设计参数K=3.9 N/m,d=0.1409 mm,a=0.0778 mm,c=0.2742 mm,n=6为基准,分别考虑d、a、c在光刻、电铸和注塑(Lithographie,Galvanoformung,Abformung,LIGA)工艺的加工误差范围内对as的影响。利用ADAMS软件对后坐机构进行分析,可得d、a、c对as的影响,仿真结果见表1~表3。

图10 弹性系数K对后坐机构加速度as的影响

图11 齿数n对后坐机构加速度as的影响

由图10和图11可知,随着弹性系数K和蛇形齿齿数n的增大,as增大。由表1和表2可知,适当调整d和a,可以增大as。由表3可知,调整尺寸c,极容易造成后坐滑块卡死,使后坐滑块不能运动到位。综上可知,在制造时要严格控制c的加工误差;若要增大as,可通过增大弹性系数K和齿数n的设计值,也可适当减小d的设计值和增大a的设计值。对弹性系数K的分析[10]可得,增大线宽b能够有效增大K的值。

表1 错位间隙d对as的影响

表2 蛇形槽尺寸a对as的影响(c=0.2742 mm)

表3 蛇形槽尺寸c对as的影响(a=0. 0778 mm)

4实验结果与分析

通过LIGA工艺加工出来的后坐机构[11-14]如图12所示。进行LIGA工艺加工所设计的后坐机构主要参数的版图尺寸为b=0.025 mm,d=0.1409 mm,a=0.0778 mm,c=0.2742 mm,n=6。利用图13所示的数字式高倍显微镜对其主要参数进行测量,测量的实际后坐机构尺寸为b=0.036 52 mm,d=0.0756 mm,a=0.065 25 mm,c=0.273 75 mm,n=6。

图12 采用LIGA工艺加工的镍质后坐机构

图13 数字式高倍显微镜

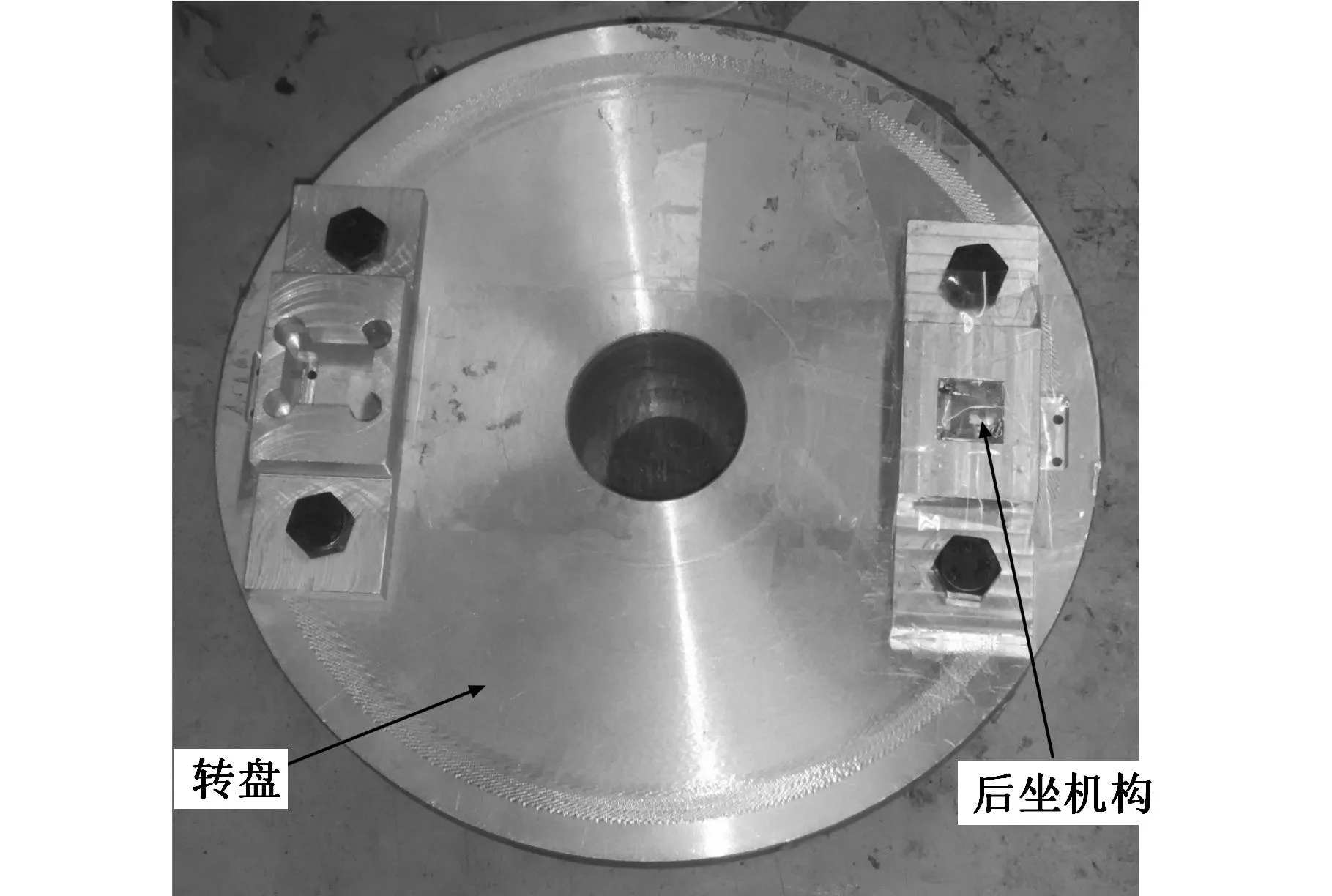

在图14所示的转台实验机的控制下[15],使图15所示的转台转动,产生离心力,在转台离心力的作用下使后坐机构运动。在图14所示高速摄影仪的配合下确定后坐机构是否运动到位。通过对转台实验机施加转速和查看高速摄影仪,可得as和后坐滑块运动情况表,见表4。

图14 转台实验机和高速摄影仪组合实验台

图15 转台实验机中的转台

由表4可知,后坐机构的加速度as为135g。用测量的实际后坐机构尺寸在ADAMS软件中建模并仿真,可得:当as大于或等于120g时,后坐机构能够运动到位,即as为120g。测量后仿真的as、设计as值与实验as值的相对误差分别为11.1%、44.4%。测量后仿真的as值比设计as值更接近实验as值,证明了ADAMS软件仿真的合理性,同时也证实了加工工艺的误差对as的影响。

表4 as与后坐滑块运动情况表

通过比较所测驱动器结构参数与设计值,得到b与设计值的误差为11.52μm,相对误差46.1%;d与设计值的误差为65.3μm,相对误差为46.3%;a与设计值的误差为12.55μm,相对误差为16.1%,c与设计值的误差为0.45μm,相对误差为0.16%。由式(4)和图10可知,b的增大引起as的增大;由表1可知,d的减小引起as的增大;由表2可知,a的减小引起as的减小。由表3可知,在0.27~0.28mm区间内,c的减小或增大对as基本没有影响。在其他参数不变的条件下,b、d、a和c的加工误差导致实际测量仿真的as值与理论的as值相对误差分别为109.3%、13.3%、16%和1.3%。实验结果表明,S形悬臂梁线宽的加工误差是引起as增大的主要原因。同时在同等条件下,严格控制c的加工误差,能够保证后坐机构运动到位;减小错位间隙d,增大线宽b能够增大as。在LIGA工艺的加工中,要严格控制c的加工误差。同时可以考虑通过增大齿数n来增大as。

5结语

通过工作原理的分析,建立运动方程。通过受力分析和动能定理建立影响as的关系式,并得到K、d、a、c和n的大小决定着as大小的结论。通过仿真分析,验证了运动方程和设计的合理性,并得到K、d、a、c和n与as的关系。对实验结果的分析验证了设计和运动方程的合理性。实验结果表明,在同等条件下,严格控制c的加工误差,能够保证后坐机构能够运动到位;减小错位间隙d,增大线宽b能够增大as;加工误差对as有很大的影响。在LIGA工艺的加工中,要严格控制c的加工误差。同时可以考虑增大齿数n,来增大as。仿真和实验为蛇形齿的工艺要求,提供了可靠有效的帮助。同时后坐机构的设计为后坐机构闭合后的信号输出打下了基础。

参考文献:

[1]王玲, 贾志军.激光引信新技术研究[J].现代电子技术,2010(7):23-25.

WangLing,JiaZhijun.ResearchonNewTechnologyofLaserFuze[J].ModernElectronicsTechnique,2010,33(7):23-25.

[2]冯鹏洲, 朱继南, 吴志亮. 美国典型MEMS引信安全保险装置分析[J].探测与控制学报,2007, 29(5): 26-30.

FengPengzhou,ZhuJinan,WuZhiliang.AnalysisofUSTypicalMEMSFuzeSafetyandArmingDevice[J].JournalofDetectionandControl,2007, 29(5): 26-30.

[3]RobinsonCH.USP6558329B1Miniature,Planar,Inertially-Damped,Inertially-ActuatedDelaySliderActuator:US5705767[P]. 1998-05-27.

[4]张继桃. 基于MEMS的安全解除保险机构的设计与试验研究[D]. 沈阳:沈阳理工大学,2012.

[5]曹成茂,张河,丁立波.MEMS技术在引信中的应用研究 [J]. 测控技术,2004, 23(10):6-7.ChaoChengmao,ZhangHe,DingLibo.ResearchofMEMSTechniqueAppliedintheFuze[J].MeasurementandControlTechnology, 2004, 23(10): 6-7.[6]石庚辰,李华. 引信MEMS安全系统研究 [J]. 探测与控制学报,2007,29(6): 1-5.

ShiGengchen,LiHua.StudyonMEMSSafetyandArmingDeviceofFuze[J].JournalofDetectionandControl, 2007, 29(6): 1-5.

[7]席占稳,聂伟荣. 电磁驱动的引信MEMS解除保险机构 [J]. 探测与控制学报,2009,31(5): 1-4.

XiZhanwen,NieWeirong.ElectromagneticActuatedFuzeMEMSSandAMechanism[J].JournalofDetectionandControl, 2009, 31(5): 1-4.

[8]郝永平,韩旭,刘双杰.MEMS惯性开关的系统级仿真[J].仪表技术与传感器,2015(8): 33-35.

HaoYongping,HanXu,LiuShuangjie.System-levelSimulationofMEMSInertialSwitch[J].InstrumentTechnoqueandSensor,2015(8): 33-35.

[9]贾孟军,李昕欣,宋朝晖,等.开关点电可调节的MEMS冲击加速度锁定开关[J].半导体学报,2007,28(8):1295-1301.

JiaMengjun,LiXinxin,SongZhaohui,etal.MEMSShocking-accelerationSwitchwithThresholdModulatingandOn-stateLatchingFunction[J].ChineseJournalofSemiconductors, 2007, 28(8): 1295-1301.

[10]李华,石庚辰,何光.MEMS加工误差对微弹簧力学特性的影响分析[J].压电与声光,2009, 31(5): 735-737.

LiHua,ShiGengchen,HeGuang.AnalysisofEffectofMEMSFabricationErrorontheMicrospringMechanicalProperty[J].PiezoelectricsandAcoustooptics, 2009, 31(5): 735-737.

[11]KennedyJA,HowellLL,GreenwoodW.CompliantHigh-precisionE-quintetRatchetingMechanismforSafetyandArmingDevices[J].PrecisionEngineering, 2007, 31(1):13-21.

[12]TsuchiyaT,FunabashiH.AZ-axisDifferentialCapacitiveSOIAccelerometerwithVerticalCombElectrodes[C]//17thIEEEInternationalConferenceonMicroElectroMechanicalSystems.Maastricht,2004: 524-527.

[13]AminiBV,PourkamaliS,AyaziF.AHighResolution,Stictionless,CMOSCompatibleSOIAccelerometerwithaLowNoise,LowPower,0.25μmCMOSInterface[C]//17thIEEEInternationalConferenceonMicroElectroMechanicalSystems.Maastricht, 2004:572-575.

[14]KuehnelW,ShermanS.SurfaceMicroMachinedSiliconAccelerometerwithOn-chipDetectionCircuitry[J].SensorsandActuators,A:Physical, 1994,45(1):7-16.

[15]BaoMinhang,HuangYiping,YangHeng,etal.ReliableOperationConditionsofCapacitiveInertialSensorforStepandShockSignals[J].SensorsandActuators,2004,114(1):41-48.

(编辑陈勇)

Design and Experiments of Recoil Mechanism Based on Fuze Micro-Electro-Mechanical System

Deng JufengShi ChunjingHao YongpingXu Mahui

Shenyang Ligong University,Shenyang,110159

Abstract:By using mechanics analysis and the work-energy theorem, the as value of the recoil was determined by elastic coefficient k,the gap d between two teeth in the vertical direction,the bevel edge a in the teeth,the bottom margin c in the teeth and the number n of teeth. The ADAMS simulation was used to determine the rationality of the motion equations and design, the relationship among elastic coefficient k,the gap d between two teeth in the vertical direction,the bevel edge a in the teeth,the bottom margin c in the teeth,the number n of teeth and the as value. The simulation results show that, under the same conditions, the machining errors of c are strictly controled. At the same time, the dislocation clearance of d is decreased and the line width of b is increased, to improve the recoil as values. The increase of n may be taken into consideration to improve the recoil as values. While the simulation experiments were carried out for the recoil mechanism, which was made by LIGA process, it verifies the rationality of the simulation analysis, and the machining errors have a great influences on the experiments. At the same time, it verifies the rationality of design and the motion equations.

Key words:unlocking mechanism; recoil; simulation; machining error

收稿日期:2015-06-26

基金项目:国家高技术研究发展计划(863计划)资助项目(2015AA042701)

中图分类号:TH122

DOI:10.3969/j.issn.1004-132X.2016.11.003

作者简介:邓炬锋,男,1988年生。沈阳理工大学机械工程学院硕士研究生。主要研究方向为微机电系统、微制造与信息装备。史春景,男,1968年生。沈阳理工大学机械工程学院副教授。郝永平,男,1960年生。沈阳理工大学机械工程学院教授、博士研究生导师。许马会,女,1987年生。沈阳理工大学机械工程学院硕士研究生。