世界氯乙烯生产最新工艺

薛之化,王成波,陈 波(.辽宁方大工程设计有限公司,辽宁葫芦岛500;.阿拉尔青松化工有限责任公司,新疆阿拉尔843300)

世界氯乙烯生产最新工艺

薛之化1,王成波2,陈波1

(1.辽宁方大工程设计有限公司,辽宁葫芦岛125001;2.阿拉尔青松化工有限责任公司,新疆阿拉尔843300)

摘要:介绍了以甲烷为原料制备乙烯的最新氯乙烯生产技术和乙烯法在内的其他氯乙烯生产技术的进展。

关键词:氯乙烯;原料来源;甲烷;降耗

(接上期)

5 其他氯乙烯生产技术

5.1电石法氯乙烯合成技术研究的最新进展

目前,全世界对无汞触媒都表现出极大的兴趣,都把目光投向乙炔液相催化剂中进行氢氯化反应。如以钯化合物为催化剂在脂肪胺或环烷胺溶液中,在略高于室温情况下用乙炔、氯化氢合成出氯乙烯且产率很高。但也同时暴露出不足,即在此条件下液态催化剂会逐步降解出炭黑,催化剂在反应器内部结块,造成堵塞管路和全面停车。用Ⅷ族金属化合物和一种熔点低于或等于25℃的氢氯化胺或是一种熔点在25℃以上的脂肪族胺和一种脂肪烃、脂环烃、芳烃或上述混合物构成的溶剂,较好地解决了积碳和堵塞问题,但由乙炔转化为氯乙烯的产率并不理想。比利时Solvay公司解决了上述问题,并于2010年在美国申请专利保护。

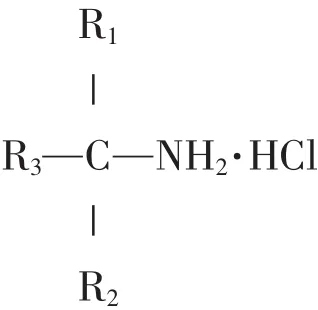

这种催化系统至少有一种氢氯化胺和至少一种Ⅷ族金属化合物。氢氯化胺的熔点最好是低于或等于25℃。所选氢氯化胺有下面相应的结构:

式中R1与R2表示氢原子、烷基或者芳基,R3则是烷基或者芳基;氢氯化胺有8到30个碳原子。选择R1与R3,可以和其相连的碳原子是同一个基团,例如,R1与R3和它们连接的碳原子构成5元环或6元环,最好R1、R2和R3都是烷基。金属化合物可以从4价Pt化合物和SnCl2混合物,二价Pt与氧化三苯磷混合物和二价Pd化合物与三苯磷混合物中选择出来。凡能形成金属氯化物的4价铂、2价铂或2价钯的硝酸盐、醋酸盐、碳酸盐或氧化物均可采用。4价铂的氯化物中,可以制成PtCl4、六氯铂酸或六氯铂酸盐,如Na2PtCl6、K2PtCl6、Li2PtCl6等。2价铂的氯化物,可以是PtCl2和碱金属或碱土金属的亚氯铂酸盐,如Na2(PtCl4)、K2(PtCl4)、Li2(PtCl4)。2价钯氯化物可以是PdCl2,也可以是碱金属或碱土金属的亚氯钯酸盐,如Na2(PdCl4)、K2(PdCl4)、Li2(PdCl4)和(NH4)2(PdCl4)。在4价铂、2价铂和2价钯混合物中最好的是PtCl4、PtCl2和PdCl2。SnCl2、氧化三苯磷或亚磷酸三苯酯对本发明催化系统中Ⅷ族金属的分子比最佳范围是0.5~2。金属混合物在催化体系中的浓度以mmol/L表示,每升氢氯化胺溶液中含Ⅷ金属化合物最好的浓度范围是10~50 mmol/L。

可以将上述催化剂沉积在SiO2、Al2O3或活性炭载体上,进行气相氯乙烯的合成反应,取代现有的固定床氯化汞催化剂。但此发明的优势在于液相中使用,催化系统被有机溶剂充分稀释。有机溶剂的选择应是在反应条件下对设备不发生反应,溶剂易与氢氯化胺混溶,溶液黏度比各自单独存在还低。从安全上和使用方面考虑,所选有机溶剂应挥发性小。受其对乙炔的吸收能力影响,可选择直链烷烃、环烷烃、芳烃或是混合物,例如C11-C15的链烷烃、烷基苯、特别是二甲苯、丙苯、丁苯和甲基乙苯。也可以是卤代烷烃、卤化苯和其他卤代芳烃及其衍生物。有机溶剂对氢氯化胺的重量比最好为0.2~2.0。

通常制备此催化系统的步骤如下,首先将定量的Ⅷ金属混合物溶解或分散在胺或胺/有机溶剂混合物中,然后加入饱和量的HCl,促进氢氯化胺的生成。通常制备催化系统所用Ⅷ族金属混合物的量应以能完全处在溶解状态为原则,也可使PtCl2过量1 mmol/L。可能在催化体系中至少有1份Ⅷ金属化合物处于悬浮固体状态,这并不影响使用效果。

此乙炔、氯化氢合成氯乙烯之液相催化剂最佳反应温度范围40~170℃。反应可以在板式塔反应器和溢流填充塔反应器等任何能促进气液传质的设备中进行。HCl对乙炔分子比的最佳范围是0.5~3.0,反应压力≤1.5巴(表)。

首先,将C12-C14特烷基伯胺、沸点193~245℃混合脂肪烃溶剂按50/50分子比混合均匀,在搅拌情况下分别加入不同的金属化合物。(1)PtCl4:22.6mmol/L,0.43 g,SnCl2:22.6 mmol/L;(2)PtCl4;22.6 mmol/L,不加SnCl2;(3)22.6 mmol/L PtCl2和22.6 mmol/L,氧化三苯磷;(4)22.6 mmol/L PtCl2和22.6 mmol/L,亚磷酸三苯酯;(5)22.6 mmol/L PtCl2和22.6 mmol/L,三苯磷,(6)用22.6 mmol/L PdCl2/三苯磷代替PtCl4和SnCl2(7)用22.6 mmol/L PdCl2代替PtCl4和PtCl2配制出7种不同的催化剂。反应在45 mL强化玻璃反应器中进行,反应温度分别为125℃和15℃,氯化氢与乙炔分子比为1∶1.16,停留时间5 s,比较了各催化剂的性能。得到结果如下,反应温度为15℃最佳;PtCl4/SnCl2与PdCl2/氧化三苯磷性能最好,氯乙烯产率可达240~251 mol/h,反应液无颜色变化,放出气体中除氯乙烯外无乙炔和其他组分。

5.2氯气与乙烷裂解生产氯乙烯

以乙烷为原料,经直接氯化催化合成氯乙烯的新工艺为氯气与乙烷进入热裂解反应器底部的乙烷氯化反应区。此处有三氧化二铝、二氧化硅为载体的固体颗粒催化剂。当乙烷、氯气与固体颗粒催化剂接触进行乙烷氯化反应,同时,产物与颗粒催化剂一同上升到反应器顶部,反应产生的结焦沉积到颗粒上。氯气与乙烷反应生成氯乙烯的条件:乙烷氯化温度400~800℃;压力0.1~0.25 MPa;乙烷与氯气的摩尔比0.5~5;在反应器内的停留时间0.5~30 s。

将裂解沉积结焦的固体颗粒催化剂与反应物分离开,将分离出的固体颗粒送入再生反应器,通过在800~1 000℃煅烧除去结焦,使固体颗粒催化剂再生。再生后的固体颗粒催化剂返回到裂解反应器。

产物中大部分是氯乙烯,经过蒸馏分离出纯的氯乙烯,分离出的低沸点物(乙烷)和高沸点物(氯乙烷、二氯乙烷)可返回到原料气乙烷中作为氯乙烯的原料。这种方法得到的氯乙烯产率高,结焦率低,固体载体催化剂颗粒可再生重复使用。

5.3不用电的电石生产

在制备混合物之前,首先要将焦炭分别粉碎成5~6 mm和10~25 mm的2种颗粒,然后按一定比例与页岩油混合,焦炭与页岩油之比为1∶11~1∶12。加入粒径为20~50 mm的氧化钙等,充分混合均匀,得到的混合物组成为W%CaO 37%~41%,其余为有机物和C,然后将此混合物在燃烧熔融炉中煅烧,熔融过程温度控制在1 900~2 000℃,停留时间约20 min,得到液体熔融物,获得的熔融状态的碳化钙,它通常是通过一些孔流到炉子的底部,可以用铸模进行收集,出铸模前要在铸模中冷却1.0~2.0h,熔融物冷却并粉碎后即得电石,破碎后的颗粒直径为20~50 mm。用此方法生产的电石具有防潮解性能好,产量高,平均发气量远远高于300 L/kg,生产成本比电炉法低得多,作为植物生产促进剂可以延长使用期(效率),有缓释作用。作为氯乙烯原料是再好不过的了。可以不走页岩油制乙烯,再从乙烯制氯乙烯繁杂之路。

5.4二氯乙烷在乙烯中裂解生产氯乙烯—姜钟法

在乙炔二氯乙烷催化重整制备氯乙烯的过程中,由于乙炔与氯化氢的加成反应是放热反应,而二氯乙烷脱氯化氢是一个吸热反应,2个反应耦合在一起,形成微放热反应,反应的热效应不大,因此可采用绝热式反应器,通过中间冷激的方式,使反应温度控制在合适的范围内,使反应器结构大为简化。同时,在乙炔二氯乙烷催化重整制氯乙烯的过程中,会副产一部分氯化氢。由于氯化氢能降低乙炔与二氯乙烷催化重整反应的起点温度,加快反应速度,又能抑制反应体系中氯化氢浓度的进一步提高,因此将副产的氯化氢分离回收后与乙炔、二氯乙烷一起进料,可大幅度降低进料温度,并有利于延长催化剂的寿命。为使反应更有效,适应工业化生产,必须采取以下几个步骤:(1)将乙炔、二氯乙烷蒸汽和氯化氢气体相混合,并调节乙炔、二氯乙烷、氯化氢三者的摩尔比为1∶(0.3~1.0)∶(0~0.20),较好的是1∶(0.3~0.6)∶(0.05~0.20)获得原料混合气;(2)将原料混合气预热,预热温度为150~230℃;(3)将预热后的原料混合气通入装有活性碳载钡盐催化剂的反应器,较好的是采用多级冷激式固定床反应器,最好是2~5段反应床,中间交替采用1~4次冷激进行反应,反应器的反应床出口温度均为220~280℃(根据出物料口温度的要求调节原料的入口温度)、原料混合器的空速10~100/h反应压力0~0.12 MPa(表压)即各级反应器中的反应压力可以不同,可根据实际需要进行调整。采用冷的原料气作冷激介质,最好采用直接喷入液体二氯乙烷或乙炔、二氯乙烷和氯化氢中的一种或多种的混合气进行冷激,使反应气体的温度下降到符合进口温度要求;(4)将步骤(3)反应产生的混合气冷却至30~50℃后,加压到0.4~1.0 MPa,然后冷却至常温后再进一步冷冻到-25~15℃进行液化分离,未液化的气体回收循环利用;(5)将步骤(4)中液化得到的液体送去精馏塔进行精馏,获得符合聚合要求的氯乙烯单体。

5.5氯乙醇脱水制氯乙烯

在固体催化剂上,2-氯乙醇经脱水制取氯乙烯。反应设备不受限制,可以是固定床反应器,如液固反应器和气固反应器;流化床反应器,如气体流化和液体流化床反应器;批次旋流反应器和连续旋流反应器;搅拌釜式反应器和鼓泡塔式反应器等,其中,液固反应器、气固反应器和搅拌釜式反应器较常用。

以前的方法为了避免产生过多的杂质,氯乙烯的浓度控制在50%以下,用此项技术可在50%~100%,最好可在85%~100%。

原料2-氯乙醇可以采用气相进料,也可以液相进料,一般以气相进料为好。原料2-氯乙醇可以稀释后进料,也可以不稀释,如果必须稀释,可采用氮气、氦气和氩气等稀释,从经济角度出发以氮气为宜。

反应可在常压下进行,但加压更好,反应压力为0.1~5.0 MPa。

反应器的形式不同,催化剂的用量也不一样,对于固定床气相反应,相对于100份(重量)/分钟的2-氯乙醇,催化剂的用量应为10~1 000份(重量)。

为了防止副产物的生成,反应温度控制在160~300℃。反应时间随反应器形式不同而不同,固定床气相反应,物料与催化剂接触的时间为0.1~3.0 s,最好是0.5~2.0 s;而对于搅拌槽式反应器,停留时间10~120 min,最好是30~60 min。

反应得到的粗氯乙烯采用已知的脱水蒸馏方法提纯后,可直接用于聚合。

用发明的方法制备酸性沸石催化剂远比外购的性能优越,反应活性更高、选择性更好。用此催化剂及选定的条件使氯乙醇脱水,可以成为工业上生产氯乙烯的一种方法,同样可以避免电石法聚氯乙烯用汞触媒给环境带来的严重污染。

6 结语

从目前来看,氯乙烯原料供应渠道多元化,石油、煤、天然气并举,石油裂解制乙烯、电石制乙炔、煤和天然气制乙炔、合成气制乙炔等方式占有各自的天地。开展以可再生资源粮食(如玉米)、糖(如蔗糖、戊糖)、木质纤维素类物质(如草类、玉米高粱秸秆、树木等)、城市的有机垃圾、农产品加工排放废渣(如粮食发酵废渣、造纸废渣、玉米、棉花子、油菜籽、甘蔗渣等)为主要原料,特别是采用基因工程技术构造淀粉、糖纤维素乙醇发酵酵母工程菌,开发出低成本纤维素酶生产技术来生产价格低廉的乙醇。由乙醇脱水制备乙烯,从乙烯出发制备氯乙烯和其他有机化工产品。也可以从上述可再生资源制造发酵气提纯出甲烷或是利用可燃冰的甲烷,由甲烷制乙炔,再由乙炔制备氯乙烯等化工原料,为聚氯乙烯生产提供稳定的取之不尽的原料来源,真正实现聚氯乙烯生产的可持续发展。

New technology for the production of vinyl chloride at home and abroad

XUE Zhi-hua,WANG Cheng-bo,CHEN Bo

(1. Liaoning Fangda Engineering Design Co.,Ltd.,Huludao 125001,China;2. Alar Qingsong Chemical Co.,Ltd.,Alar 843300,China)

Abstract:The progress of vinyl chloride production technology was introduced,including using methane as raw materials to prepare the ethylene and acetylene,and vinyl chloride production technology by ethylene method.

Key words:vinyl chloride;raw material;methane;reduce consumption

中图分类号:TQ325.3

文献标识码:B

文章编号:1009-1785(2016)03-0023-03

收稿日期:2015-12-01