DK和DL型纳滤膜在氯碱脱硝工艺中的应用及性能对比

宋 伟,李永全,王世刚,戚瑞松,裴宝帅(新疆中泰化学(集团)股份有限公司,新疆乌鲁木齐830009)

DK和DL型纳滤膜在氯碱脱硝工艺中的应用及性能对比

宋伟,李永全,王世刚,戚瑞松,裴宝帅

(新疆中泰化学(集团)股份有限公司,新疆乌鲁木齐830009)

摘要:介绍了DK和DL型纳滤膜在新疆中泰化学(集团)股份有限公司脱硝工艺中的运行情况;总结了运行中出现的问题并提出了相应的改进措施。

关键词:截留率;膜法除硝;硫酸钠

中泰化学阜康能源有限公司循环经济项目一期包括60万t/a烧碱和80万t/a聚氯乙烯树脂及配套自备热电项目,其中,在烧碱盐水精制脱除硫酸根装置采用了膜法脱硝技术,1 500 kg/h膜法除硝装置采用天津威德膜法除硝工艺技术,经过优化改造于2012年9月24日装置投产。通过1年时间的运行,由于受原盐硫酸根的影响,除硝处理能力偏低,2013年12月由山东布莱恩配合完成了由1 500 kg/h扩能至2 250 kg/h的装置改造,除硝装置共有6套膜组件,其中,5套使用DL型纳滤膜,1套使用DK型纳滤膜,下面就DK和DL系列纳滤膜在该公司脱硝工艺中的运行情况予以介绍。

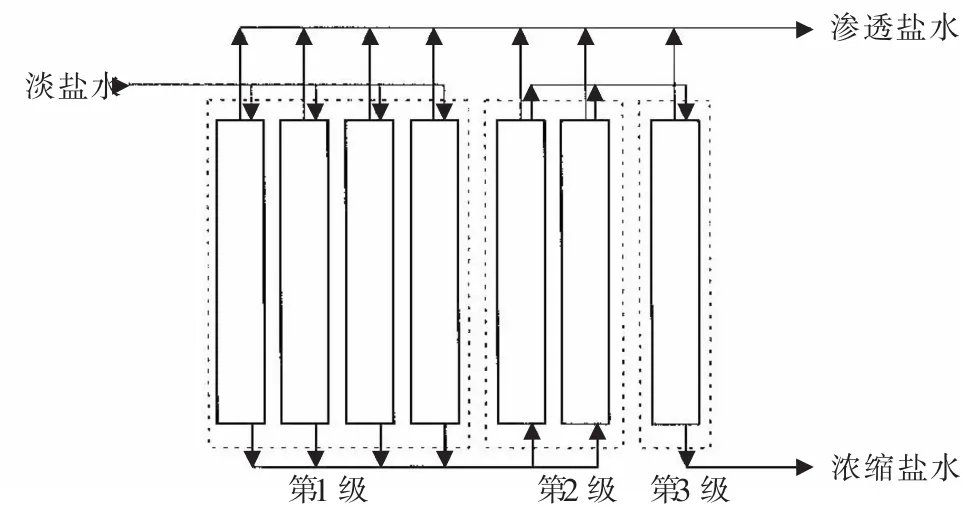

1 膜法脱硝工艺现状

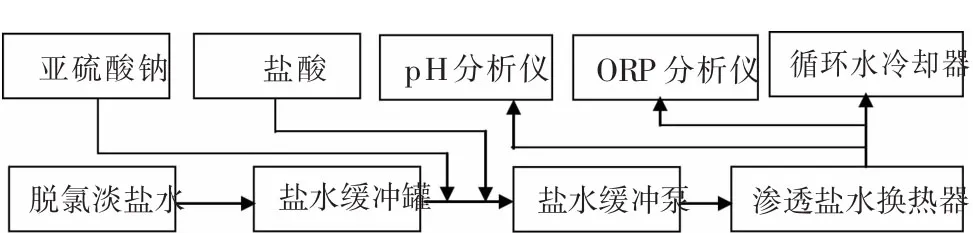

离子膜电解的脱氯淡盐水调节pH值至4.0~7.0,以达到膜的最佳的工作状态,并加入亚硫酸钠调节脱氯淡盐水游离氯,确保进入膜装置的脱氯淡盐水pH和游离氯合格,然后经过两级冷却器,第一级换热器使用从膜系统返回的渗透液盐水作冷源;第二级冷却器采用循环水作冷源。如此设计,不但可以节省冷却水耗,而且可以将返回盐水作初步升温,节省化盐工序的热源消耗。经两级冷却后,进料盐水温度由75℃降到40℃,进入活性炭塔,在活性炭塔进、出口管道处设pH计和ORP计(氧化还原电位计),其中,活性炭塔出口管道处pH计和ORP计以监控进料盐水pH值和游离氯残留量,出活性炭塔的盐水进保安过滤器,除去过滤盐水中夹带的少量细碎活性炭颗粒,合格盐水通过进料泵经电磁流量计测量盐水流量后进入膜装置,在过滤单元(4-2-1型排列)内,盐水被分离为2股流体:渗透液和浓缩液;渗透液从每一级过滤组件中流出,在每一个膜组件处均安装有1个取样阀门,以便操作人员对每一级过滤组件出来的渗透液进行性能监测;在渗透液管线上安装了电磁流量计,可以对膜组件的流出液进行测量,从每个过滤组件中流出的渗透液汇入总管,通过电磁流量计测量后返回到盐水系统。膜装置来的浓缩液为4.0~8.0m3/h(含硫酸钠为50~60g/L),温度为40~45℃,压力为2.0~3.5 MPa,pH值为4.0~5.0,经过折流槽与氢氧化钠混合调pH值至7~11,最后进入冷冻脱硝系统。其工艺流程见图1。

图1 除硝工艺流程

2 纳滤膜对不同价态离子的分离原理

(1)膜浓缩原理。无孔膜是一种借助于选择透过(半透过)性膜的功能,以压力差为推动力的膜分离技术,当系统中所加的压力大于溶液渗透压时,水分子不断地透过膜,经过产水流道流入中心集水管,然后在出水端流出,进水中的杂质,如离子、有机物、细菌、病毒等被截留在膜的进水侧,然后在浓水出水端流出,从而达到分离净化目的。

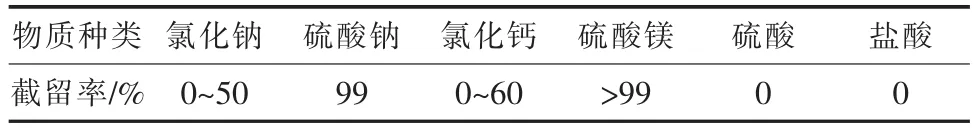

(2)纳滤膜的截留率。纳滤膜是介于反渗透膜和超滤膜之间的一种压力驱动膜,纳滤膜对盐的截留性能主要是由于离子与膜之间的静电相互作用,满足道南效用。盐离子的电荷强度不同,膜对离子的截留率也有所不同。对于含有不同价态离子的多元体系,由于膜对各种离子的选择性不同,根据道南效应不同离子透过膜的比例不同。例如,溶液中含有Na2SO4和NaCl,膜对SO2-4的截留优先于Cl-,如果增大SO2-4的浓度,则膜对Cl-的截留率降低,为了维持电中性,透过膜的Na+也将增加。当多价离子浓度达到一定值,单价离子的截留率甚至出现负值,即透过液中单价离子浓度大于料液浓度。纳滤膜对中性物质的截留则是根据膜的纳米级微孔的分子筛效应,纳滤膜对不同盐的截留率见表1。

表1 纳滤膜对不同盐的截留率

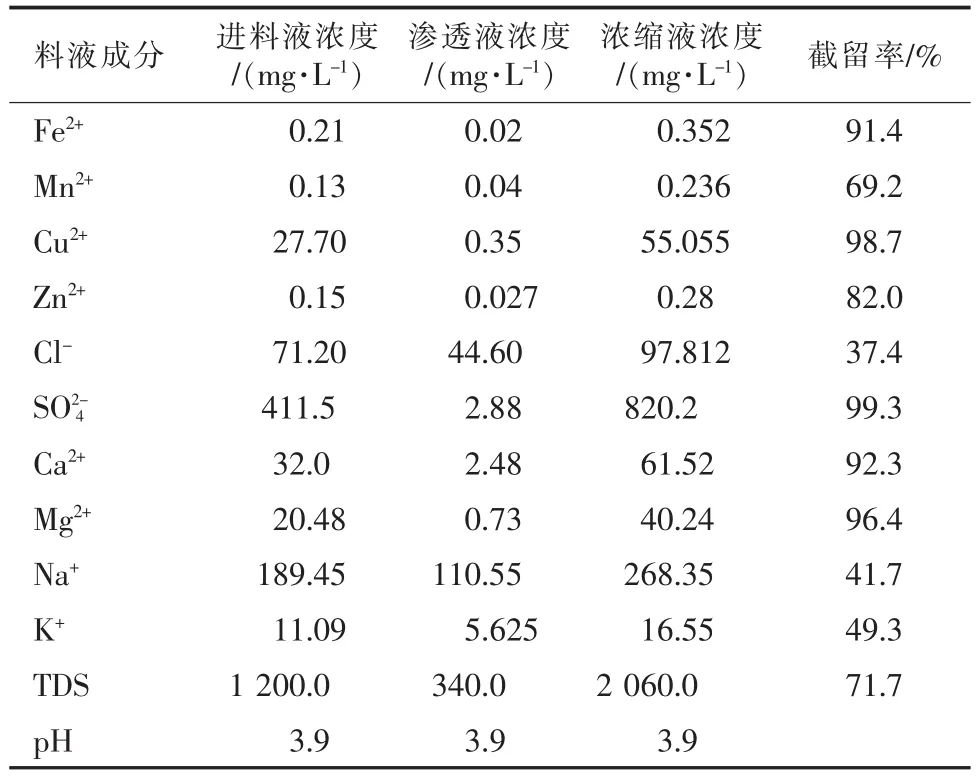

0对应的NaCl截留率是在30.0 mg/L浓度的NaCl和其他种类的离子相混合的条件下,测试纳滤膜得到;在纯的30.0 mg/L浓度的NaCl溶液条件下,纳滤膜对NaCl的截留率为5%~15%。当NaCl的浓度小于30.0mg/L甚至更低时,纳滤膜对NaCl的截留率在15%以上。D型纳滤膜对NaCl等盐类实际截留率主要取决于进料液的成分和膜属性见表2。

表2 D型纳滤膜对不同离子的截留率

3 膜装置运行过程中存在的问题及优化改造方案

阜康能源一期80万t/a聚氯乙烯,60万t/a离子膜烧碱装置在开车运行过程中主要存在以下问题。

3.1SO2-4离子膜偏离

膜组件渗透液SO2-4含量偏高、浓缩液SO2-4含量和浓缩率均偏低,无法脱除和降低盐水系统中SO2-4。

(1)一次盐水工序膜法除硝装置自2012年9月24日投料试运行以来,膜组件进料盐水SO2-4含量在3.74~4.99 g/L,而渗透液SO2-4含量在2.294~3.86 g/L,浓缩液SO2-4含量在5.31~10.26 g/L,从以下装置运行数据来看,渗透液和浓缩液SO2-4含量均偏低,膜浓缩率为1.4~2.1倍,膜浓缩率偏低导致盐水系统SO2-4无法脱除。

(2)经过现场调试和检查,对除硝装置存在的问题仍不能得到解决,同时也无法确定是膜本身的质量问题还是装置工艺缺陷。装置运行参数见表3。

表3 纳滤膜运行参数

3.2处理及改造措施

结合现有工艺及装置,设计了单支膜测试工艺,分别对不同批次的膜管进行对比测试,具体测试工艺如下。

(1)膜管中靠近浓缩液出口固定端保留原膜芯1个,其余4个膜芯位置由假件替换,假件为与膜芯相同尺寸的PVC硬管,两端固定端仍为适配器;

(2)实验膜芯进料盐水方向的贫硝盐水连接口,安装制作的堵头,尺寸按照中间连接管的尺寸制作;

(3)单芯实验工艺配套利用原膜块中的高压泵、贫硝盐水、富硝盐水流量计、阀门及管线;

(4)除单芯实验的膜管外,其余3支进料盐水的进出口全部盲断,实验膜管的浓硝盐水出口与浓硝盐水流量计前法兰相连;

(5)实验膜管的贫硝盐水出口利用原膜块的配管,不作改动,调试时除实验膜管的贫硝盐水阀门打开外其余膜管的贫硝盐水全部关闭。

根据膜组件测试结果,最终确定是膜组件质量问题造成渗透液SO2-4含量偏高,浓缩液SO2-4含量和浓缩率均偏低,无法脱除盐水系统中SO2-4。最后通过更换膜组件后,渗透液出口硫酸根浓度控制在1.0 g/L以内,浓缩液硫酸根浓度在35 g/L以上,盐水系统中硫酸根浓度已降低至3.5 g/L以下,确保了膜法除硝装置的稳定运行。

3.3预处理单元改进措施

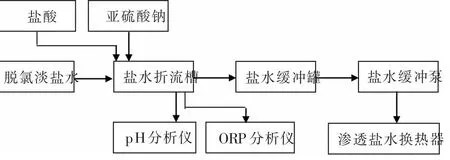

进料盐水通过气动阀控制在折流槽加酸,在加酸量波动和混合不均匀的情况下,进膜盐水pH值和游离氯波动大,从电解送来的脱氯淡盐水通过气动阀向折流槽加酸后pH值在2~10之间频繁波动,加酸后盐水在缓冲罐和合格盐水罐内不断分解氯酸盐,进膜前的酸性盐水通过定性检测显示经常含有少量游离氯,对纳滤膜造成损坏,改造措施如下。

(1)对膜法除硝进料盐水亚硫酸钠和盐酸加入次序优化。淡盐水进入预处理界区后应先添加Na2SO3,经过混合器和缓冲后再添加HCl。添加亚硫酸钠作用是去除淡盐水中游离氯,发生下列反应:ClO-+Na2SO3=Na2SO4+Cl-。如果先添加HCl,后添加Na2SO3,则会使Na2SO3与HCl发生酸碱中和反映,生成硫酸氢钠(NaHSO3)以及二氧化硫(SO2)和水,使得Na2SO3不能有效的去除游离氯,并且HCl消耗后也不能有效的调节pH值。

(2)在膜法除硝开车过程中将脱氯淡盐水引入沉降器建立温度体系。将膜过滤和冷冻单元的开车次序做了调整,使开车流程和操作更加简化。

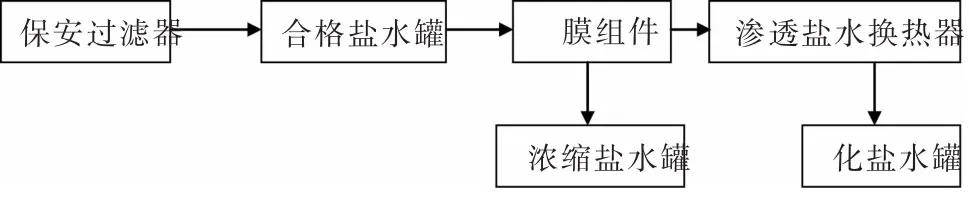

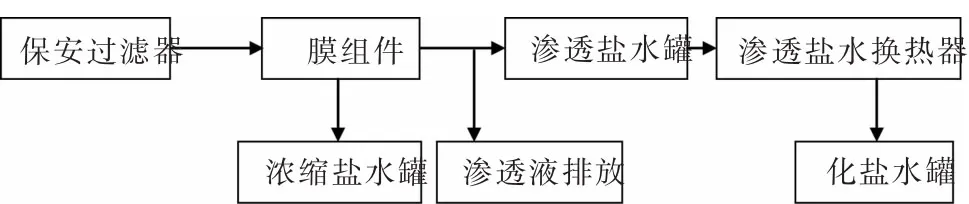

(3)为防止盐水在折流槽加酸和亚硫酸钠造成pH值波动,取消预处理单元进料盐水折流槽。将进料盐水加酸和亚硫酸钠改至盐水缓冲泵进口,同时缓冲泵加装变频控制。增加酸数字计量泵,加酸控制由气动阀调整为计量泵,加酸由配制低浓度调整为31%浓度,通过数字计量泵的变频自动控制盐水pH值。将原有在折流槽处的pH计和ORP游离氯在线检测仪移到活性炭塔入口处,通过检测pH值和ORP值来控制盐酸和亚硫酸钠的加入量,确保预处理单元盐水质量合格。改造前后工艺流程对比示意图分别见图2和图3。

图2 加酸和亚硫酸钠改造前工艺流程图

图3 加酸和亚硫酸钠改造后工艺流程图

(4)稳定控制进膜之前的盐水质量。将离子膜工序淡盐水pH值及游离氯在线监测数据引至一次盐水工序DCS界面,当离子膜脱氯淡盐水pH值不合格或含游离氯时,一次盐水工序可及时监控,调整亚硫酸钠和盐酸加入量,当调节不过来时,及时降低进膜盐水量或停膜。

改造后效果:进膜盐水的pH指标为3.5~7.0,改造后在实际运行过程中pH值可以稳定的控制在5.0~5.5,未出现残余游离氯对进料盐水pH值造成波动和干扰,确保进膜盐水质量的合格,避免不合格盐水对膜造成损坏。

3.4膜组件问题及改造措施

膜组件渗透液压力偏高,渗透液由膜组件渗透液总管以及原料盐水不合格线通过盐水换热器送往化盐水罐,膜组件渗透液压力为0.18 MPa,渗透液压力偏高。高压进料泵在故障或跳停情况下,盐水压力冲击膜渗透液侧,导致膜组件被压。

处理及改造措施:简化预处理单元和渗透盐水系统工艺流程,避免膜被压造成损坏,取消原合格盐水罐,进料盐水不进入合格盐水罐,直接通过保安过滤器出口进入膜装置。将原合格盐水罐改为渗透盐水罐,同时增加渗透盐水泵,渗透盐水泵由变频控制,将每套膜组件渗透液送往渗透盐水罐,再通过渗透盐水泵经过渗透盐水换热器回收冷量后送往化盐系统。在每套膜组件渗透盐水出口管增加开关阀,将渗透盐水出口开关阀与高压进料泵设置联锁,在故障情况下将渗透液通过开关阀排至地沟,防止被压。改造前后工艺流程对比分别见图4和图5。

改造后效果:避免了渗透液通过膜组件出口不经过缓冲直接进入盐水系统过程中造成渗透液侧反向被压。膜组件渗透盐水出口管增加开关阀,避免了高压进料泵在故障或跳停情况下,盐水压力冲击膜渗透液侧,导致膜组件被压,造成膜损坏。

图4 渗透盐水系统改造前工艺流程图

图5 渗透盐水系统改造后工艺流程图

3.5高压进料泵问题及改进措施

高压进料泵频繁出现泵轴断裂故障,泵出口和膜组件出现突然失压。该公司膜组件进料设备有2种类型,一种是高压进料泵,另一种是普通单级离心泵。通过运行对比发现,高压进料泵在运行过程中曾多次出现出口压力突然降至0的现象,经过综合排查发现高压进料泵轴断裂,高压进料泵不能为膜组件供液是导致此现象发生的原因。

处理及改造措施:原因主要为高压进料泵存在工艺设计方面的问题,无法适应进口管道长、阻力大的运行工况,高压进料泵进口容易出现气蚀现象,对泵轴形成冲击,产生振动,高压进料泵气蚀现象长期存在,最终导致泵轴断裂;另外高压进料泵较普通单级离心泵应用了辅助油泵及油路循环设备,配套润滑油系统的存在也增加了高压进料泵的故障率。该公司的高压进料泵油泵出现过2次抱死现象,油压突然降为0,使高压进料泵瞬间失去润滑保护。通过对比普通单级离心泵由于结构简单、运行稳定,且能够满足纳滤膜膜组件对进料设备的要求,在其运行的1年时间里未出现一次因离心泵故障停车,避免了泵出口和膜组件出现突然失压。

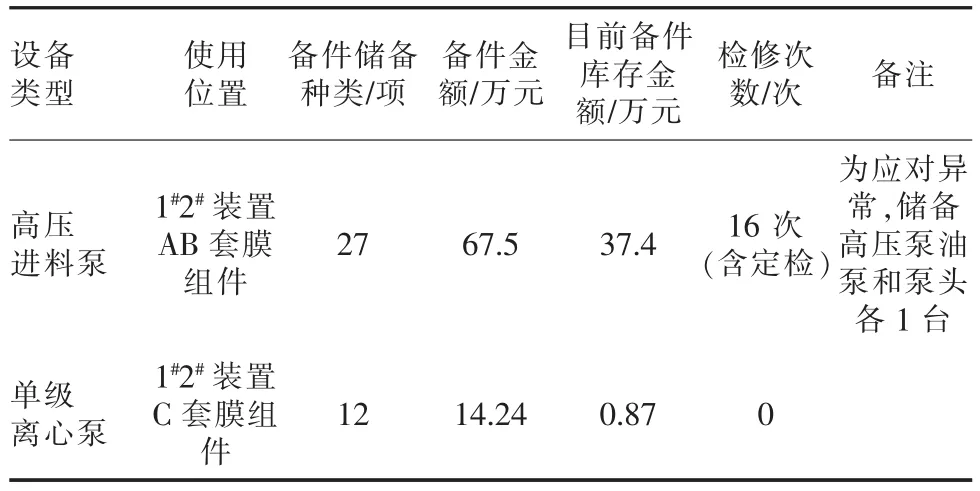

将现有的高压进料泵进行更换,用普通单级离心泵代替高压进料泵,此方案旨在彻底解决高压进料泵故障率高、维护保养成本高的弊端。高压进料泵与单级离心泵维护保养情况对比见表4。

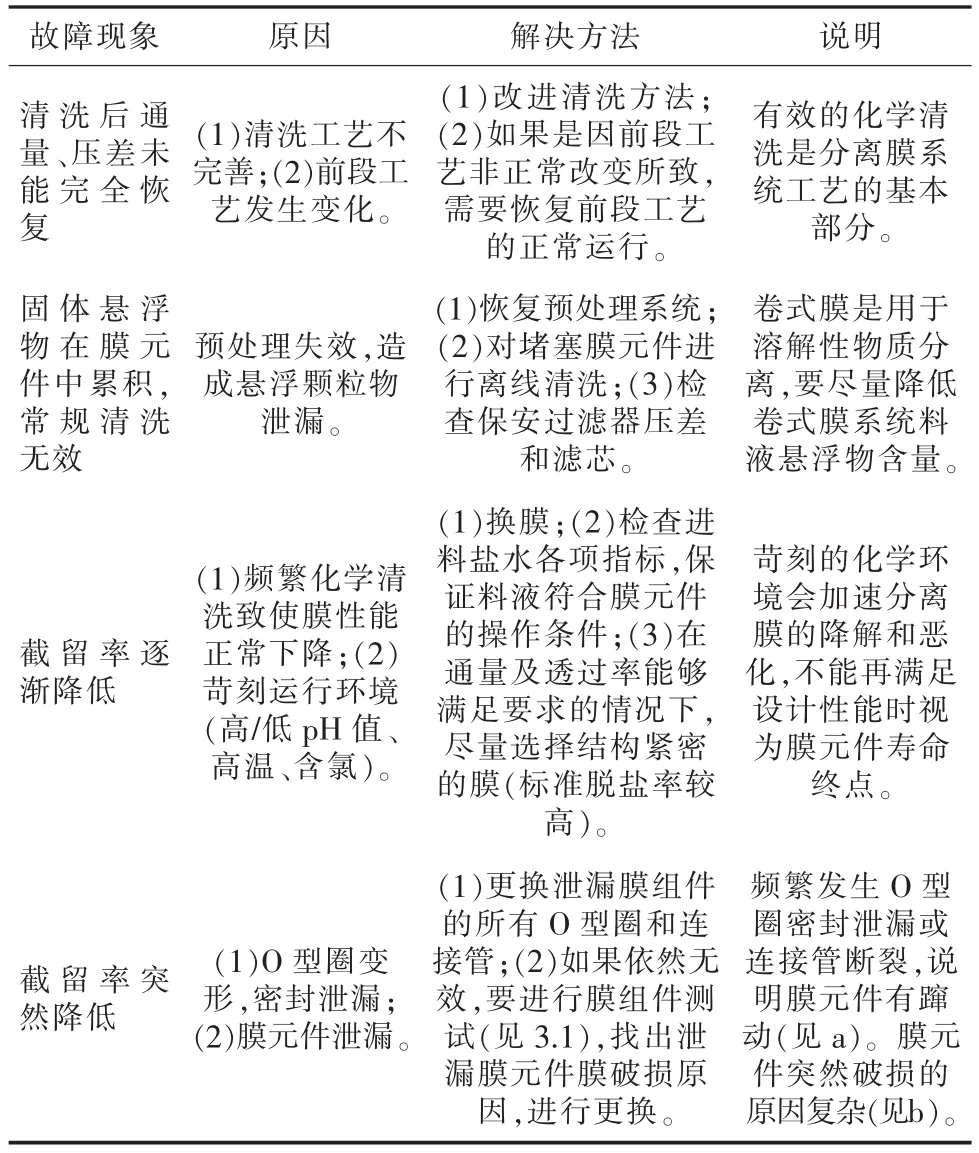

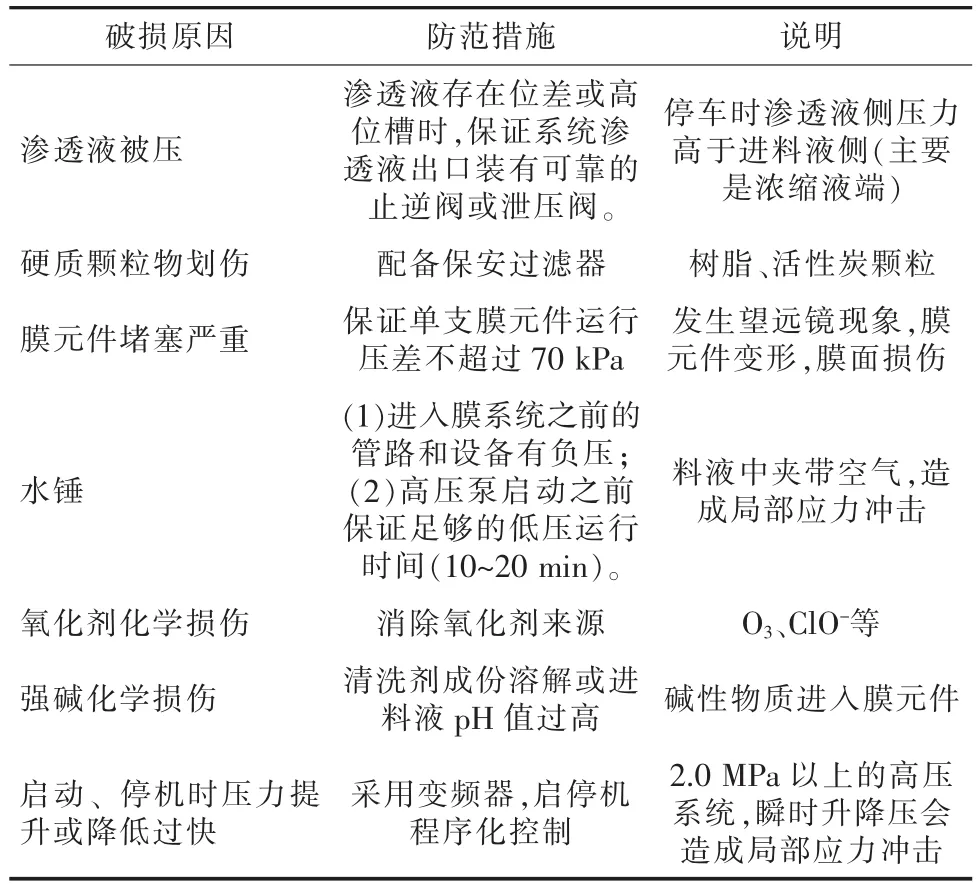

3.6脱硝装置D型纳滤膜运行过程中常见故障排查及处理

3.6.1膜系统常见故障排查(见表5)

3.6.2膜元件突然破损的原因排查(见表6)

4 DK和DL型纳滤膜性能对比

表4 高压进料泵与单级离心泵维护保养情况对比

表5 膜系统常见故障排查

表6 膜元件突然破损的原因排查

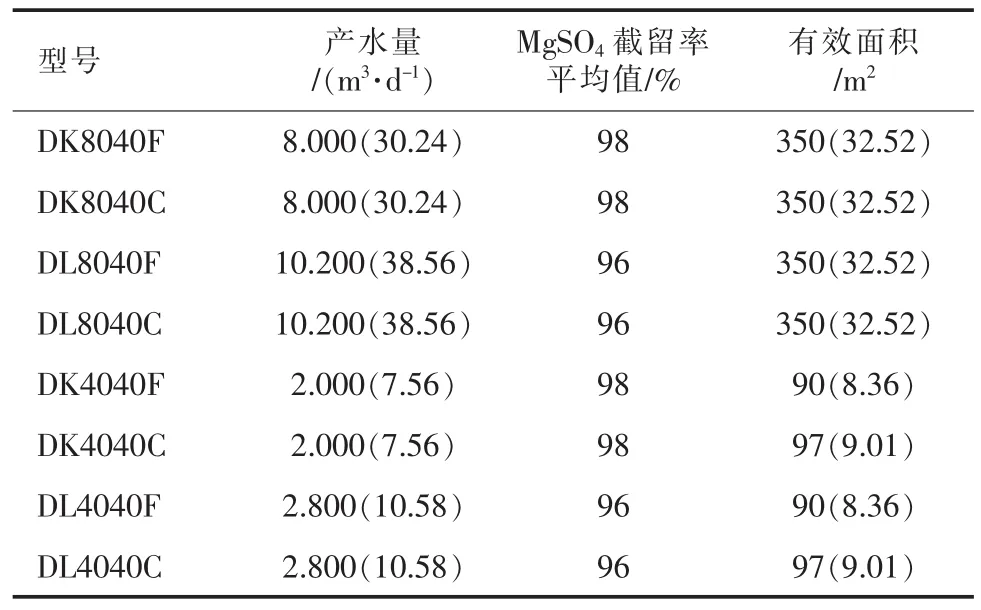

4.1DK和DL型纳滤膜标准参数对比

D型纳滤复合膜元件的截留分子量为150~300道尔顿(以中性分子计算),对二价和多价阴离子优先截留,对单价离子的截留率大小与料液的浓度和组成相关,由于单价离子可透过膜,不会产生渗透压,所以D型纳滤系统可以在比反渗透系统更低的操作压力下运行。DK8040F标准通量纳滤膜元件和DL8040F高通量纳滤膜元件具有玻璃钢外壳及标准浓水流道;DK8040C标准通量纳滤膜元件和DL8040C高通量纳滤膜元件具有外壳、聚砜连接件及标准浓水流道。具体的标准参数见表7。

表7 DK和DL型纳滤膜标准参数

4.22种膜实际运行参数

按照膜本身的性能,DK型纳滤膜的截留率为98%,DL型纳滤膜截留率为96%;DK型纳滤膜的产水量为30.24 m3/d,DL型纳滤膜的产水量为38.56 m3/d,DK型纳滤膜的产水量要远低于DL型纳滤膜。但通过实际运行和结果对比,在相同运行工况的情况下,DK型纳滤膜相比DL型不但具有高截留率的特性,通量也完全可以达到DL型纳滤膜高产水量的要求,渗透液硫酸根低于DL型纳滤膜,膜压差为0.287 MPa相比DL型纳滤膜0.348 MPa降低0.061 MPa。DK和DL纳滤膜实际运行参数对比见表8。

通过以上数据对比,DL型纳滤膜的优点主要是大通量和高产水率;DK型纳滤膜的优点不但具有大通量和高产水率,同时具有高截留率的特性。

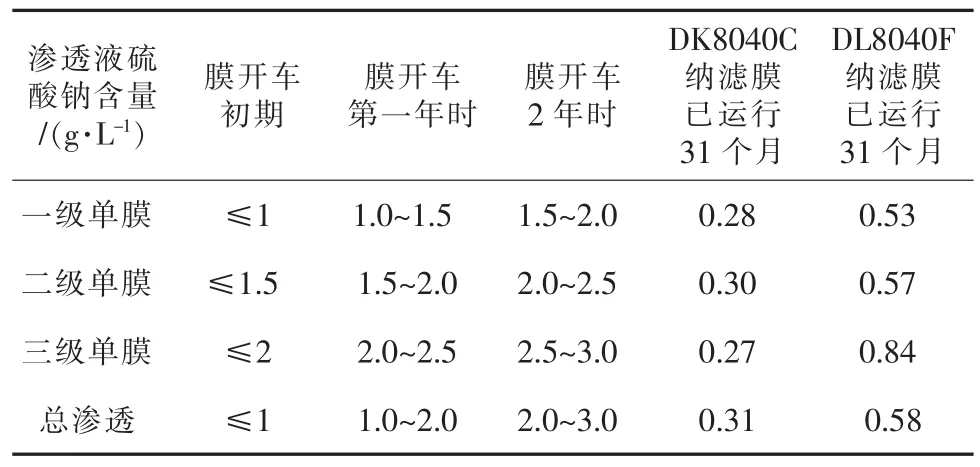

5 结语

目前,国内同行业纳滤膜的使用周期及技术协议的签订时间只能达到2年。阜康能源电解车间除硝纳滤膜已使用31个月,总管渗透液硫酸钠指标为2.0~3.0 g/L,但实际总管和单支膜渗透液指标均在1 g/L以下;DK纳滤膜渗透液总管硫酸钠平均含量为0.31 g/L;DL纳滤膜渗透液总管硫酸钠平均含量为0.58 g/L,DK和DL纳滤膜渗透液硫酸钠含量见表9。从装置工艺优化各项指标来看,纳滤膜完全可以运行至3年,使用寿命相比同行业及技术协议的签订时间可延长1年,6套膜组件节约生产成本262.5万元。

表8 DK和DL纳滤膜实际运行参数

表9 渗透液硫酸钠含量

总结DK和DL型纳滤膜运行过程中常见故障和原因,通过对装置工艺优化和改造,确保了预处理单元pH值和残余游离氯的有效控制,稳定了进膜盐水质量;同时防止了膜渗透液侧反向被压,延长了纳滤膜的使用寿命,确保了除硝装置的稳定运行,进一步提高了精盐水质量。同时,DK型纳滤膜相比DL型不但具有高截留率的特性,通量也完全可以达到DL型纳滤膜高产水量的要求,在氯碱脱硝工艺中,其运行参数和效果远远高于DL型纳滤膜。

Compared application and performance of DK and DL nano-filtration membrane in sulfate removing process

SONG Wei,LI Yong-quan,WANG Shi-gang,QI Rui-song,PEI Bao-shuai

(Xinjiang Zhongtai Chemical(Group)Co.Ltd.,Urumqi 830009,China)

Abstract:DK and DL type of nano -filtration membrane are introduced in running situation of sulfate removing technology,summarizes the problems arising from the operation,and puts forward the corresponding improvement measures.

Key words:retention rate;sulfate removal by membrane method;sodium sulphate

中图分类号:TQ114.26+1

文献标识码:B

文章编号:1009-1785(2016)03-0011-05

收稿日期:2015-05-15