水平井连续油管下放速度对下入深度影响规律分析

肖 兵,兰乘宇,,包文涛,丁宇奇,姚利明,刘玉喜,刘巨保

(1.东北石油大学 机械科学与工程学院,黑龙江 大庆 163318;2.大庆油田 井下作业分公司,黑龙江 大庆 163453;3.中国石油技术开发公司,北京 100028)

水平井连续油管下放速度对下入深度影响规律分析

肖兵1,兰乘宇1,2,包文涛3,丁宇奇1,姚利明1,刘玉喜2,刘巨保1

(1.东北石油大学 机械科学与工程学院,黑龙江 大庆 163318;2.大庆油田 井下作业分公司,黑龙江 大庆 163453;3.中国石油技术开发公司,北京 100028)

摘要:连续油管在水平井作业中,特别是水平段下放过程中,由于连续油管质量轻、弯曲刚度低、环空间隙大等因素,使得连续油管轴向力传递效率下降,水平段下放深度受到限制,由此而产生的作业失效时有发生。连续油管在下放过程中不仅受到自重力和屈曲变形引起的接触摩阻力,还受到液体摩阻力、键槽或台阶产生的局部机械阻力。在现场作业中,通常采用变化下放速度来克服局部机械阻力,从而提高连续油管的下放速度。但过大的下放速度会增加流体阻力,导致油管屈曲;另一方面,遇阻时产生的冲击载荷会导致连续油管损坏和作业失效。采用间隙元理论,考虑了连续油管与套管的接触摩阻力、管内外液体阻力、环空间隙以及下放速度等因素,建立了水平井连续油管下放过程的力学模型,分析了油管下放速度及环空间隙对管柱的受力变形影响,得出常规连续油管可下放的水平段极限深度,为确保连续油管在各种作业中的顺利下放提供理论依据。

关键词:连续油管;下放速度;下放深度;力学分析

连续油管(Coiled Tubing,简称CT)已在石油行业各个领域得到广泛应用[1-2]。除了常规管道集输、生产油管以及修井作业外,几乎涵盖了油气井完井、测井、增注、老井重钻、加深、侧钻以及小井眼、欠平衡、过平衡和水平井钻井等20多种作业项目,显示出良好的发展前景[3-4]。但在水平井水平段下放过程中,由于连续油管质量轻、弯曲刚度低、环空间隙大等原因[5-7],在下放作业时难以承受轴向载荷而发生变形,极易导致正弦屈曲或螺旋屈曲[8-9],使得连续油管轴向力传递效率下降,水平段下入深度受到限制[10-13],由此而产生的作业失效时有发生。

本文通过目前的理论研究,在考虑连续油管与套管的接触摩阻力、管内外液体阻力及下放速度等因素,建立连续油管在水平井下放过程中的理论力学模型,通过理论计算与现场试验数据对比,验证理论计算的适用性,并分析了连续油管下放速度对下放极限深度的影响。

1连续油管下放作业受力分析模型

依据连续油管在水平井的下放工艺及其受力分析,建立连续油管力学模型,如图1所示。主要外载荷包括均布载荷和集中载荷。均布载荷为连续油管及工具串受到的浮重力、连续油管与套管产生的接触力、连续油管与套管间的摩阻力、管内流体摩阻力、管外流体摩阻力及连续油管受到环空的液体举升力;集中载荷为油管内径变径处的摩阻力,环空产生变径时,环空流体对管串产生的摩阻力、环空流体对管串产生的举升力。

图1 连续油管在水平井中受力分析

1.1管内壁面流体摩阻力

当连续油管下放或管内流体流动时,连续油管与管内流体有相对运动,其管内壁必将产生流体摩阻,其单位长度阻力计算式为

(4)

式中:ρw为流体密度,kg/m3;vi为油管内流体速度,m/s;vc为油管下放速度,m/s;Di为油管内径,m;fi为管内流体摩擦因数。

式中:e为管内壁绝对粗糙度。

当管串在管内产生缩径时,流体摩阻力计算式为

(5)

当管串在管内产生扩径时,流体摩阻力计算式为

(6)

式中:vix、vin为大径和小径截面流体平均流速,m/s;hjs、hjk为缩径和扩径水头损失,m;g为重力加速度m/s2;Dix为大径直径,m;Din为小径直径,m。

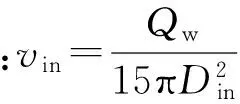

式中:Qw为管内流体排量,m3/min。

1.2环空流体摩阻力

当连续油管下放或环空流体流动时,连续油管与环空流体存在相对运动,在管串外壁必将产生流体摩阻力Fb,其单位长度摩阻力为

(7)

式中:va为环空流体速度,m/s;Do为油管外径,m;fo为环空流体摩擦因数。

式中:Da为套管内径,m。

当管串在环空产生缩径时,环空流体摩阻力计算式为

(8)

当管串在环空产生扩径时,环空流体摩阻力计算式为

(9)

式中:vax、van为环空内大径和小径截面流体平均流速,m/s;hajs、hajk为缩径和扩径水头损失,m;Dax为套管大直径,m;Dan为套管小直径,m;Dox为油管大外径,m;Don为油管小外径,m。

1.3流体举升力

当管串内外流体运动时,其产生的动压会对连续油管产生举升力,其单位长度举升力计算式为

(10)

当管串产生缩径时,流体举升力计算式为

(11)

当油串产生扩径时,流体举升力计算式为

(12)

2连续油管下放作业受力分析方法

2.1连续油管几何非线性分析的梁单元

为了分析连续油管及工具串的受力变形状态,采用几何非线性梁单元进行分析。根据连续油管结构和井眼形态,将连续油管离散为若干个空间梁单元,对于每一个梁单元先建立局部坐标系下的单元平衡方程,然后再建立其在整体坐标系下的结构平衡方程。经过所有单元组装,得到管串有限元分析的总体平衡方程为

K0d=F

(13)

式中:K0为连续油管及工具串的总体刚度矩阵,d为连续油管及工具串的节点位移向量,F为连续油管及工具串的节点力向量。

2.2井筒内连续油管接触非线性分析的间隙元法

一般的空间刚架结构,利用式(13)能够进行求解,但对于连续油管这类细长杆件还不能求解。这是由于在推导这些公式的过程中并没有考虑井筒内壁对连续油管的约束作用,即几乎没有抗弯能力的细长连续油管在各种外载荷作用下,总体刚度矩阵可能会成为奇异矩阵,从而致使无法对这些方程求解。另外,连续油管与井筒内壁的接触沿井深和井眼圆周方向呈随机分布状态,用位移法或力法都难以求解。为此,在连续油管梁单元最大横向位移处构造了“多向接触摩擦间隙元”,简称间隙元[14],如图2所示。该间隙元可以位于梁单元的任意位置,它不但能正确、方便地描述出连续油管与井筒内壁的接触摩擦状态,而且还能使细长油管的总体刚度矩阵奇异性得到解决。

图2 多向间隙元接触过程模拟示意

利用虚功原理及坐标转换,可得间隙元与梁单元分析井筒内细长连续油管的平衡方程式为

(K0+KG(d))d=RG(d)

(14)

式中:KG(d)为间隙元的刚度矩阵,RG(d)为间隙元接触力及摩阻力转换到梁单元的节点力。

2.3下放极限深度确定

连续油管在套管内下放时,由于受到摩阻力的影响,易发生屈曲变形,当连续油管受到的轴向力达到连续油管正弦屈曲临界载荷Fcr[15]时,连续油管发生正弦屈曲。

(15)

式中:E为连续油管弹性模量,MPa;I为连续油管截面惯性矩,mm4;w为单位长度连续油管的自重,kN;α为连续油管井斜角;r为连续油管和套管环空的半径间隙,mm。

连续油管发生正弦屈曲后,随着轴向力继续增大,达到螺旋屈曲临界载荷Fcrh[15],这时连续油管将无法继续传递轴向力,发生“锁死”现象,此时连续油管的下放深度为连续油管在输送桥塞时的极限深度。连续油管螺旋屈曲临界载荷Fcrh为

(16)

3算例与分析

3.1理论计算与现场试验对比分析

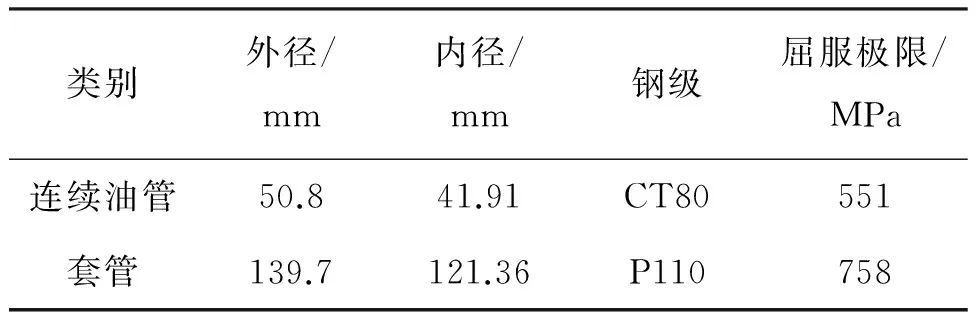

以某油田龙平-30井及敖平5井连续油管下放作业为例,连续油管及套管参数如表1~2。

表1 龙平-30井及敖平5井井身数据

表2 连续油管及套管参数

现场试验中连续油管下放速度10 m/min;循环排量0.4 m3/min。为了论证本文方法正确性,对相应工况的连续油管下放阻力进行分析,其理论计算结果如表3。

表3 龙平-30井及敖平5井理论计算结果与现场试验对比

由表3可知,现场实测值与理论值相对误差最大值为8.55%,最小值为0.24%,14组数据误差值均小于10%,由此可以佐证连续油管在水平井中下放作业受力分析模型的正确性。

3.2下放速度对极限深度的影响

选取QT800型50.8 mm(2英寸)的连续油管为研究对象,套管选取常用的101.6、139.7、 177.8 mm 3种规格,根据式(15)~(16)对3种连续油管与套管组合的螺旋屈曲临界载荷进行计算,结果如表4。

表4 螺旋屈曲临界载荷

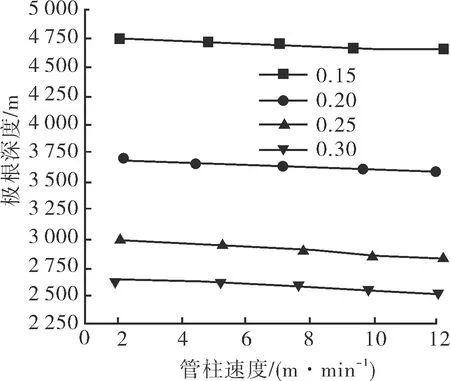

由表4数据作为连续油管的极限轴向力,分析研究下放速度对极限下放深度的影响。取连续油管下放速度分别为2、4、6、8、10、12 m/min共6种情况,管柱与套管摩擦因数为0.15、0.2、0.25、0.3共4种情况来分析计算,连续油管的极限下入深度随管柱下放速度的变化曲线如图3~5所示。

a 极限深度

b 水平段长度

由图3可知,连续油管极限深度随着摩擦因数增大在逐渐减小,50.8 mm(2英寸)连续油管在101.6 mm套管井内下放作业时,当摩擦因数由0.15增大到0.3时,连续油管受到的摩阻力变大,连续油管的极限深度在逐渐变小。当摩擦因数为0.15时,连续油管下放速度由2 m/min增大到12 m/min,连续油管受到的流体摩阻力逐渐增加,极限下入深度由5 200 m减小到5 080 m,减小约2.31%,水平段长度由3 700 m减小到3 580 m,减小约3.24%;当摩擦因数为0.2时,连续油管的极限深度由4 050 m减小到3 980 m,减小约1.73%,水平段长度由2 550 m减小到2 480 m,减小约2.75%;当摩擦因数为0.25时,连续油管的极限深度由3 430 m减小到3 370 m,减小约1.75%,水平段长度由1 930 m减小到1 870 m,减小约3.11%;当摩擦因数为0.3时,连续油管的极限深度由3 010 m减小到2 960 m,减小约1.66%,水平段长度由1 510 m减小到1 460 m,减小约3.31%。

a 极限深度

b 水平段长度

由图4可知,50.8 mm(2英寸)连续油管在139.7 mm套管井内下放作业时,当摩擦因数为0.15时,连续油管下放速度由2 m/min增大到12 m/min,连续油管极限下入深度由4 750 m减小到4 640 m,减小约2.32%,水平段长度由3 250 m减小到3 140 m,减小约3.38%;当摩擦因数为0.2时,连续油管的极限深度由3 700 m减小到3 580 m,减小约3.24%,水平段长度由2 200 m减小到2 080 m,减小约5.45%;当摩擦因数为0.25时,连续油管的极限深度由3 000 m减小到2 840 m,减小约5.33%,水平段长度由1 500 m减小到1 340 m,减小约10.7%;当摩擦因数为0.3时,连续油管的极限深度由2 650 m减小到2 530 m,减小约4.53%,水平段长度由1 150 m减小到1 030 m,减小约10.4%。

由图5可知,50.8 mm(2英寸)连续油管在177.8 mm套管井内下放作业时,当摩擦因数为0.15时,连续油管下放速度由2 m/min增大到12 m/min,连续油管极限下入深度由4 240 m减小到4 110 m,减小约3.07%,水平段长度由2 740 m减小到2 610 m,减小约4.74%;当摩擦因数为0.2时,连续油管的极限深度由3 530 m减小到3 410 m,减小约3.4%,水平段长度由2 030 m减小到1 910 m,减小约5.91%;当摩擦因数为0.25时,连续油管的极限深度由2 930 m减小到2 810 m,减小约4.1%,水平段长度由1 430 m减小到1 310 m,减小约8.39%;当摩擦因数为0.3时,连续油管的极限深度由2 460 m减小到2 350 m,减小约4.47%,水平段长度由960 m减小到850 m,减小约11.5%。

a 极限深度

b 水平段长度

由图3~5可以看出,随着轴向力的增大连续油管在套管中发生螺旋屈曲现象,连续油管极限深度随着套管间隙变大而减小,并且连续油管的极限深度随着摩擦因数的增大而减小。

4结论

1)采用间隙元法分析接触非线性问题。该间隙元的引入使管柱与井壁形成一个连续体,能方便、正确地描述出管柱与井壁之间所存在的有间隙随机多向接触摩擦状态。

2)建立连续油管在水平井中下放的力学模型,根据现场井身数据计算理论值,并与现场试验数据进行对比,得到两者误差在10%以内,佐证连续油管在水平井下放作业中的受力分析模型是正确的,为分析连续油管下放速度对下放极限深度影响提供理论依据。

3)随着油管与套管间隙的增大及摩擦因数的增加,当下放速度由2 m/min变化到12 m/min时,50.8 mm连续油管与101.6 mm套管管柱组合水平段长度减小2.75%~3.31%;50.8 mm连续油管与139.7 mm套管管柱组合水平段长度减小3.38%~10.7%;50.8 mm连续油管与177.8 mm套管管柱组合水平段长度减小4.74%~11.5%。

参考文献:

[1]王哲,王维,李雨檬,等.连续油管可靠性的研究与应用[J].内蒙古石油化工,2015(5):26-27.

[2]于洋.连续油管钻井技术研究与应用进展[J].化工管理,2015(5):167.

[3]刘永琪,徐丹,刘艳森.井下作业中连续油管技术的应用现状探讨[J].中国石油和化工标准与质量,2012(8):119.

[4]张玉海.井下作业中连续油管技术的应用[J].化工管理,2015(3):145.

[5]闫铁,刘珊珊,毕雪亮,等.考虑钻柱作用的深海隔水管柱力学分析[J].石油矿场机械,2014,43(8):13-17.

[6]张仕民,杨德福,陈迎春,等.连续管水平井钻磨作业力学分析[J].石油机械,2014(8):33-36.

[7]Menand S,Sellami H,Tijani M,et al.Buckling of tu-bulars in actual field conditions[R].SPE 102850,2008.

[8]LUBINSKIA.A study of the buckling of rotary drilling-strings[J].Drilling and Production Practice.API,1950:178-214.

[9]高德利,高宝奎.水平井段管柱屈曲与摩阻分析[J].石油大学学报(自然科学版),2000(2):1-3.

[10]杜鹏,卢义玉,汤积仁,等.水力喷射径向钻井极限深度预测及分析[J].应用基础与工程科学学报,2015(3):522-532.

[11]周博,管锋,周传喜,等.连续管钻井系统摩阻计算方法与试验研究[J].石油机械,2015(2):22-26.

[12]石平太,付军,李令喜.定向井小直径管下入深度研究[J].科技风,2015(6):77-78.

[13]王伟,管志川,张文哲,等.水平井钻柱延伸能力影响因素分析[J].钻采工艺,2015(2):9-13.

[14]刘巨保.石油钻采管柱力学[M].北京:石油工业出版社,2011.

[15]何春生.连续油管低周疲劳寿命预测及屈曲分析方法研究[D].大庆:东北石油大学,2014.

Influence of Velocity on the Limit Depth of the Input in Coiled Tubing Horizontal Wells

XIAO Bing1,LAN Chengyu1,2,BAO Wentao3,DING Yuqi1,YAO Liming1,LIU Yuxi2,LIU Jubao1

(1.CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity,Daqing163318,China;2.DownholeServiceCompany,DaqingOilfieldCo.,Ltd.,Daqing163453,China;3.ChinaPetroleumTechnology&DevelopmentCorporation,Beijing100028,China)

Abstract:The coiled tubing downhole operation has become a hot technology in petroleum engineering,in horizontal wells,especially during the process of horizontal section.Because of the low weight,low bending stiffness and large space gap of the ring,the axial force transfer efficiency of the coiled tubing is decreased,also the depth of the horizontal section is limited,which result failure of the operation at times.There is not only the contact friction caused by the gravity and buckling deformation of coiled tubing,but also the liquid friction and the local mechanical friction generated by keyway or steps.In the field operation,it is usually used to increase the velocity of the local mechanical friction,so as to improve the continuity of coiled tubing.But excessive decentralization velocity will increase fluid friction causing the tubing buckling,on the other hand,blocked the impact load will result in the invalidation of the coiled tubing damage and operation.For this purpose,the paper considers the contact resistance of the coiled tubing and casing,the liquid friction,the annular space of the pipe and the velocity of the decentralization,using gap element method,a mechanical model of the continuous process of horizontal well is established,and the influence of the velocity of the tube on the deformation of the cylinder is analyzed.The limit depth of the coiled tubing can be obtained by the calculation of the velocity,which provides a theoretical basis to ensure the smooth operation of coiled tubing in a variety of operations.

Keywords:coiled tubing;velocity;limit depth;mechanics analysis

文章编号:1001-3482(2016)06-0020-06

收稿日期:2015-12-22

基金项目:高等学校博士学科点专项科研基金(20132322110003)

作者简介:肖兵(1987-),男,黑龙江大庆人,硕士研究生,主要从事管柱力学研究,E-mail:252685217@qq.com。

中图分类号:TE931.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.005