双管注气井口装置油管头结构设计及性能分析

宋树权,龚 凯,2,周 海,姜玉虎,张水玉

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.江苏大学 机械工程学院,江苏 镇江 212013;3.江苏宏泰石化机械有限公司,江苏 盐城 224400)

双管注气井口装置油管头结构设计及性能分析

宋树权1,龚凯1,2,周海1,姜玉虎3,张水玉3

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.江苏大学 机械工程学院,江苏 镇江 212013;3.江苏宏泰石化机械有限公司,江苏 盐城 224400)

摘要:为满足二氧化碳驱油工艺分层可调注入要求,设计开发了双管注气井口装置,并阐明了其工作原理。利用有限元方法对其六通油管头的承载能力和疲劳寿命进行了分析。研究结果表明:六通油管头侧开孔直径和壁厚系数会对横向应力和轴向应力的分布产生影响;油管头承载能力随着侧开孔直径的增大先提高再降低。合理选择侧开孔直径,可使六通油管头具有最佳的承载能力;较大的壁厚系数有利于提高六通油管头的承载能力;六通油管头整体上具有较好的结构安全性和疲劳特性。为二氧化碳分层驱油装备设计开发、性能校核等提供了依据。

关键词:井口装置;双管注气;六通油管头;承载能力;疲劳寿命

二氧化碳驱油是通过将二氧化碳气体注入油层,改变原油物理特性,提高石油开采率的技术,具有较好的发展前景。但在2层及2层以上油层,层间差异较大的油井中采用二氧化碳驱时经常会发生气窜现象。为提高油层纵向动用程度,消除气窜,需要采用分层注气工艺[1]。由于二氧化碳分层注气工艺复杂,对装备密封性、耐腐蚀性以及远程操控的要求较高,使得相关配套技术发展滞后,设备存在较大的需求缺口[2]。窦升军[3]等在蒸汽驱稠油热采过程中提出了一种同心管分层注气工艺,即在一个井筒内布置2个油管,分别通过内油管和内、外油管之间环形空间向下油层和上油层注气,同时利用节流孔板和迷宫式流量调节阀对注气量进行调节,该工艺有效解决了分层计量注气问题,但采用插管密封的方式进行密封,对插管要求较高,密封可靠性难以保证;白振国[4]等发明了一种同轴双层注气井口装置,将2个传统四通油管头进行串联,实现了可控的分层注气;另外,在注水工艺中常用的分层偏注方法[5]在二氧化碳驱油中也有应用,但由于注入的二氧化碳呈超临界状态,流量不易控制。

为满足高效可靠的采油需求,设计了适用于二氧化碳分层驱油工艺要求的双管注气井口装置,并阐明了工作原理。同时,利用有限元方法对关键承力件,即六通油管头的性能进行了分析。可为高效、高性能二氧化碳分层驱油装备设计开发、校核计算等提供依据。

1工作原理

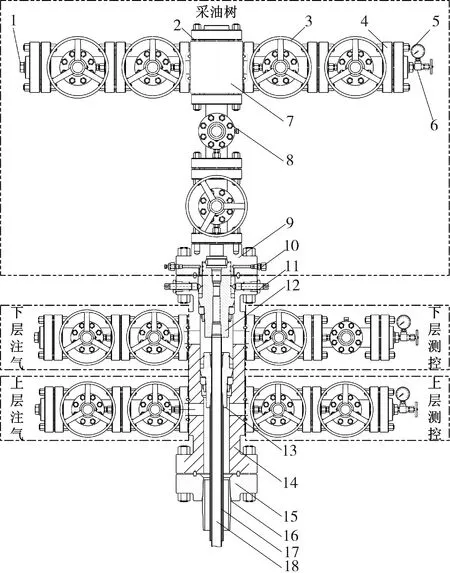

双管注气井口装置如图1所示。由采油树、2个注气管道和2个测控管道及油管挂载部分组成,配备内、外2根同心油管和1根套管,分别通过上、下悬挂总成及套管短节与六通油管头连接。工作时,利用内、外油管之间的环形空间及套管进行分层注气,所采原油由内油管通过采油树四通进入输油管道;注气管道采用双阀串联结构,保证注气可靠性。在下层测控管道以及采油树四通下方分别串联安装一个液压控制阀,通过液压控制柜实现井口装置注气和采油的远程控制。油管头内部采用金属密封和橡胶密封组合结构,确保密封可靠及耐腐蚀。该装置可实现二氧化碳气体分层可调注入,并具有远程测控、密封可靠、耐腐蚀等特点。

1—管堵;2—盲孔盖板;3—平板阀;4—螺纹法兰;5—压力表;6—截止阀;7—四通;8—液压控制阀;9—油管异径接头;10—注脂阀;11—顶丝总成;12—上悬挂器总成;13—下悬挂器总成;14—六通油管头;15—套管法兰;16—套管短节;17—外油管;18—内油管。

2油管头结构设计及承载能力计算

2.1结构设计

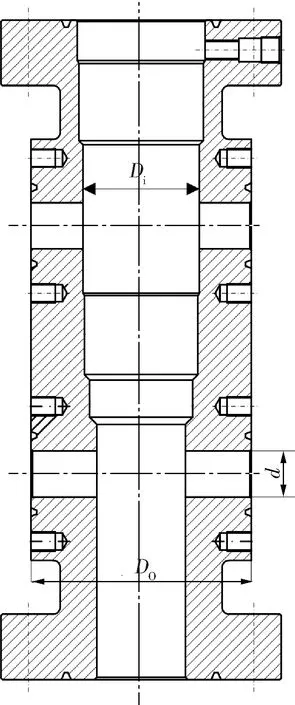

油管头主要用于挂载油管,连接套管头和采油树,承受较大的载荷,是井口装置的关键零件。双管注气井口装置采用了整体式六通油管头,如图2所示。在油管头内部布置了2个悬挂总成,分别挂载内、外油管。同时在侧壁上有4个出口,分别用于连接上、下两层注气和测控管道。相比于传统四通式单挂油管头,六通式双挂油管头结构紧凑、开孔多,但承载能力将有所下降。为适应不同采油主通管径及旁通管径的变化需求,油管头的壁厚系数k和侧开孔直径d需相应变化。因此,有必要对其进行设计校核并分析相关结构设计参数对油管头应力分布的影响规律,保证结构的安全性。

油管头壁厚系数为

k=Do/Di

(1)

式中:Do为油管头外部两侧铣平后当量直径;Di为油管头上端侧开孔处内径。

图2 六通油管头结构示意

油管头采用ZG1Cr13整体铸造而成,相关材料特性及参数如表1所示。

表1 材料特性及参数

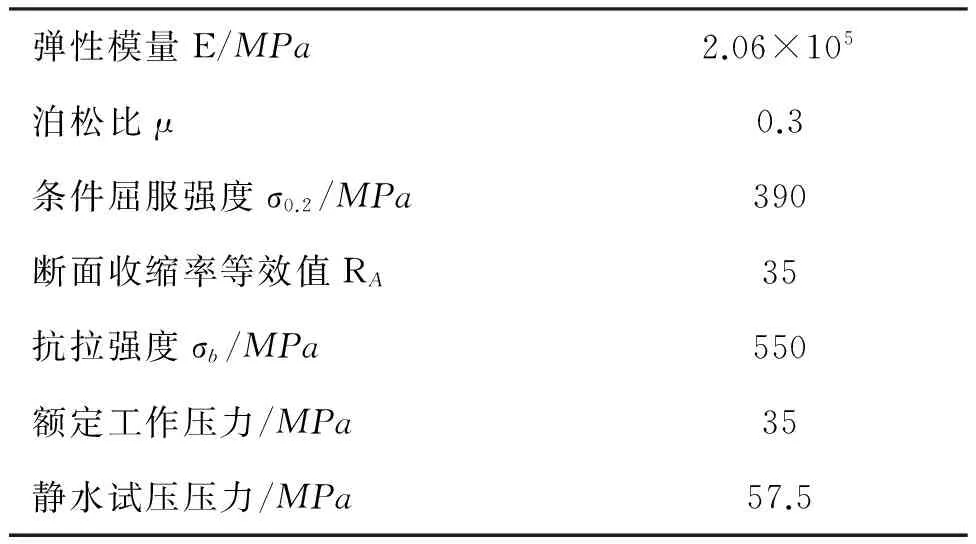

2.2有限元计算模型简化及边界条件

对于油管头应力分布的求解,当侧开孔较小时可将其等效成厚壁承压圆筒进行理论计算。六通油管头开口数量多,开孔尺寸大,开孔处应力分布不均匀性增加,简化的力学模型不再适用,因此根据ASME标准采用有限元方法进行设计校核[6]。为研究六通油管头的承载性能,采用有限元方法对2种受力工况下进行分析。考虑油管头结构对称性,取1/4模型,并简化了工艺圆角和倒角等对应力结果基本无影响的细小特征,分析模型如图3所示。在模型的对称面1和对称面2施加对称约束,在与套管法兰接触底面施加位移约束。在试压工况下,所有内表面施加压力载荷;在正常工况下,上、下2个台阶承载面施加管柱载荷,其余内表面施加额定压力载荷。2种工况下均未考虑螺栓预紧及热载荷。管柱载荷qt为

(2)

式中:C为质量校正系数;mn为油管单位长度名义质量;l为油管长度;A为承载面面积。

取内、外油管分别为API2-3/8和API2-7/8标准油管,质量校正系数为0.989,单位长度名义质量由GB/T19830―2011《石油天然气工业 油气井套管或油管用钢管》查得,油管长度为1 000m,承载面积按实际模型测量得到。

图3 油管头简化模型

2.3计算结果分析

改变油管头的壁厚系数k和侧开孔直径d,在正常工况和试压工况下分析了壁厚和侧开孔对其应力分布和承载性能的影响规律。根据油管头结构特点,强度评定采用第三强度理论,即Tresca准则[7]。油管头的承载性能采用承载能力系数α进行评价,其定义为

(3)

式中:σeq为按第三强度理论计算的最大等效应力;σ0.2为材料条件屈服应力。承载能力系数小表示承载能力好,反之则表示其承载能力较差。

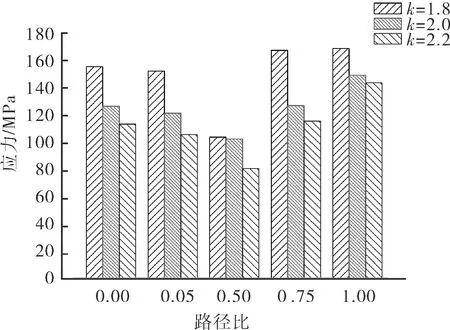

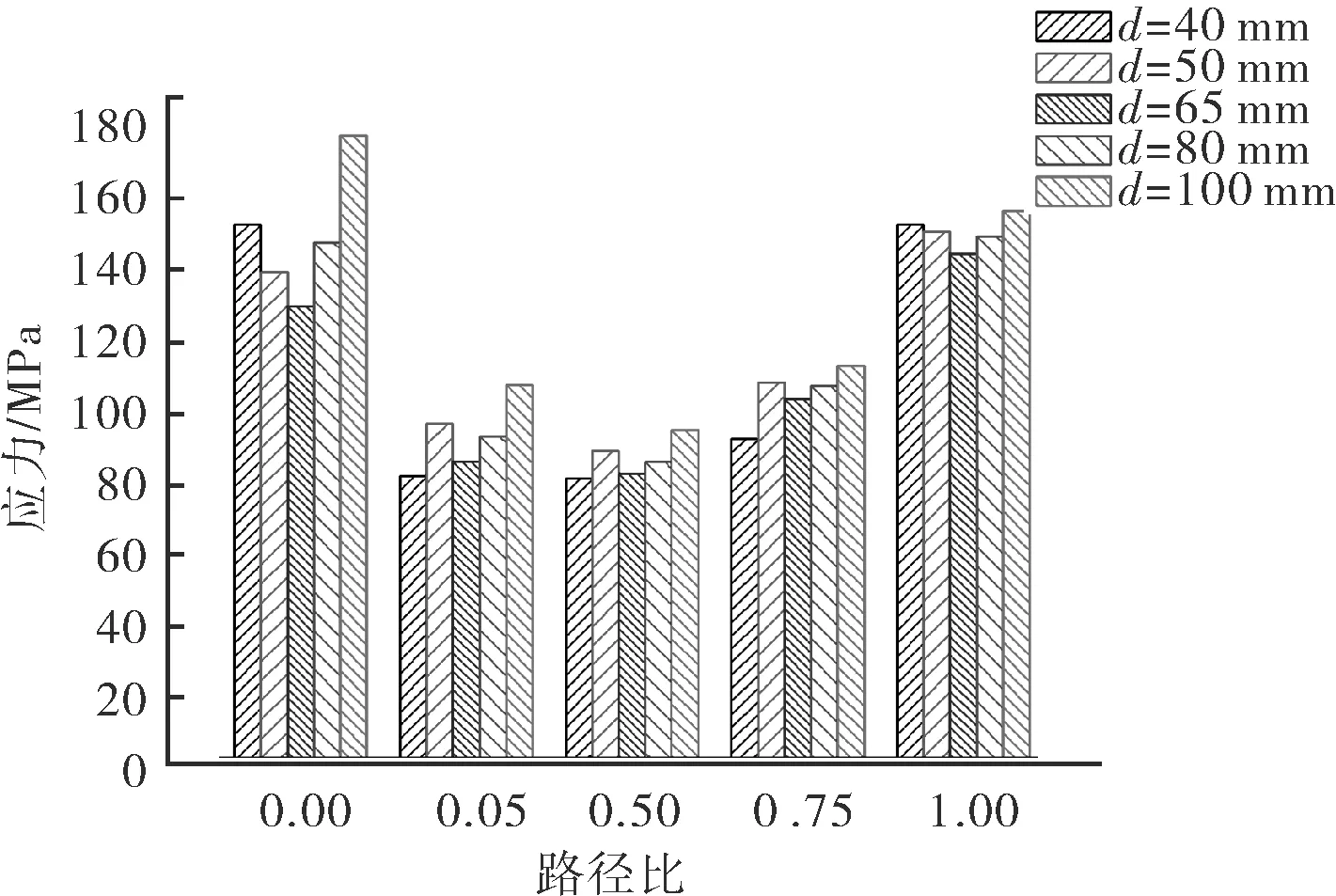

油管头横向应力(路径P1P2)和轴向应力(路径P2P3)的变化曲线如图4所示。由图4a可知,油管头侧开孔处横向应力(沿P1P2路径)呈现两端大中间小,在靠近侧开孔内侧位置出现应力最大值。随着壁厚系数增加,路径P1P2的绝对长度相应增大,同一位置应力值随之减小。当k=2.2时,中间位置和内侧应力差值最大,达到43.9%。由图4b可知,轴向应力(沿P2P3路径)在侧开孔处应力较大,远离侧开孔位置应力逐渐下降。随着侧开孔直径的增大,路径P2P3的绝对长度减小,各位置应力值有减小趋势,但当侧开孔直径大于65mm以后,应力值又有所上升。由于油管头上端开孔处内径相对较大,使得壁厚较小,沿路径P2P3的轴向应力在上端开孔处明显大于下端开孔处。

a d=50 mm时P1P2路径应力分布

b k=2.0时P2P3路径应力分布

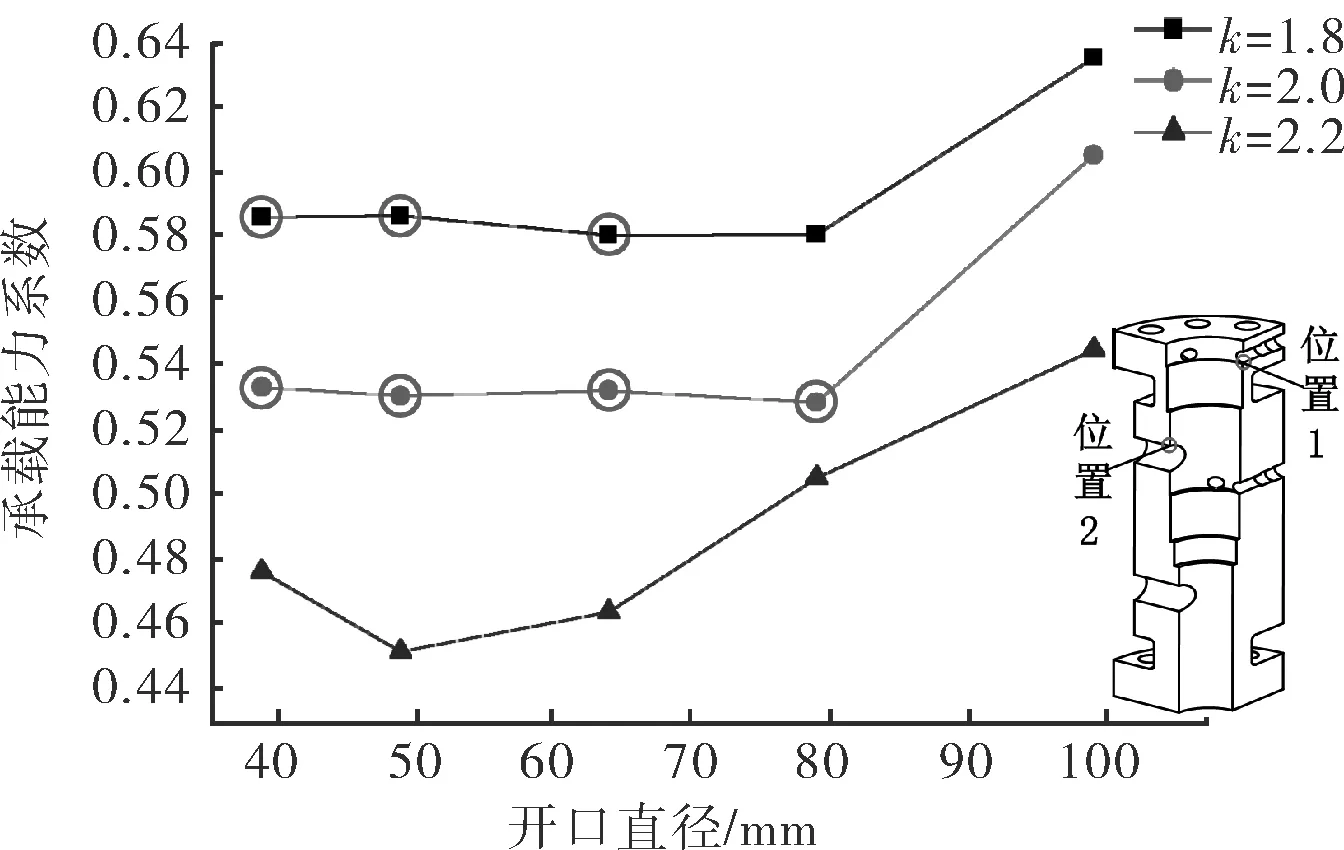

六通油管头采用不同壁厚系数k和侧开孔直径d时的承载能力系数如图5所示。由图5可知,在3种壁厚系数下,承载能力系数都随着侧开孔直径的增大呈现先减小后增大的变化趋势。其中当k=1.8和k=2.0,侧开孔直径从40mm变化到80mm时,油管头的承载能力系数曲线变化平缓,承载性能对侧开孔直径变化不敏感。当侧开孔直径继续增大时,承载能力系数增大趋势明显,在k=1.8,d=100mm时,达到最大值0.64。在油管头外部两侧铣平后当量直径不变的前提下,此时的油管头内径较大,绝对壁厚减小,削弱了油管头的承载性能。当k=2.2时,油管头侧开孔直径对其承载能力影响明显。此时,油管头绝对壁厚较大,承载能力系数相对较小,承载能力强。在k=2.2,d=50mm时,承载能力系数为最小值0.45,承载性能最好。侧开孔直径相同时,壁厚系数越大,油管头的承载性能越好。当d=50mm时,不同壁厚系数下油管头的承载性能相差23%。图5中,圆圈中标出的承载能力系数对应的最大等效应力出现在位置1处,其余对应的最大等效应力出现在位置2处,即侧开孔和内径的相贯线处。由此可知,当壁厚系数较小时,油管头顶丝孔处会出现应力集中,是影响其承载性能的关键位置。壁厚系数较大或侧开孔直径较大时,侧开孔和内径的相贯线处为油管头的薄弱位置。

图5 承载能力系数

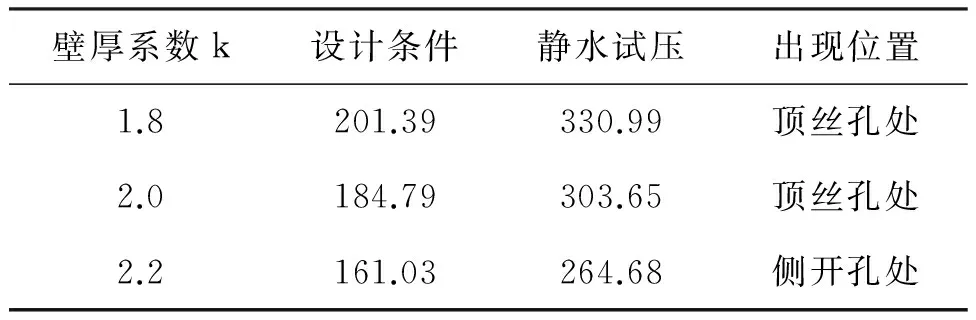

在设计条件和静水试压2种工况下,侧开孔直径为65mm时的油管头最大等效应力值如表2所示。按JB4732―1995《钢制压力容器分析设计标准》应力强度评定准则,都能满足强度校核条件。壁厚系数增加使得最大应力值最大相差20%,但壁厚系数的小范围变化不至于影响结构安全性;同时,壁厚系数的变化会对最大应力的分布位置产生影响,结构设计时应加以考虑。

表2 最大等效应力 MPa

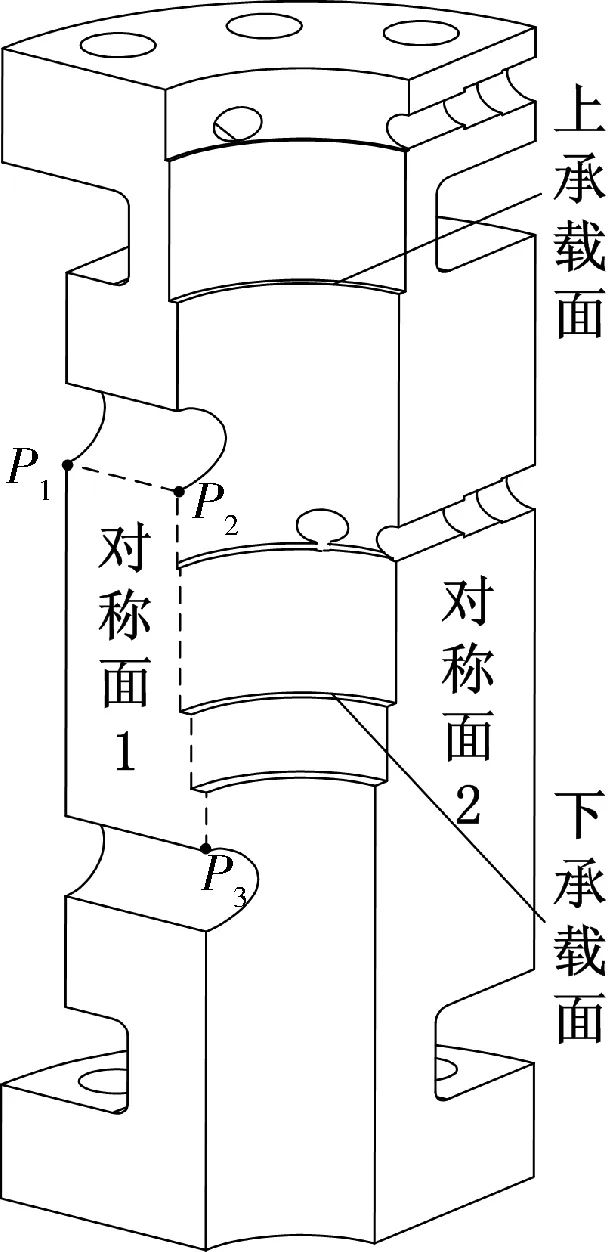

3油管头疲劳寿命分析

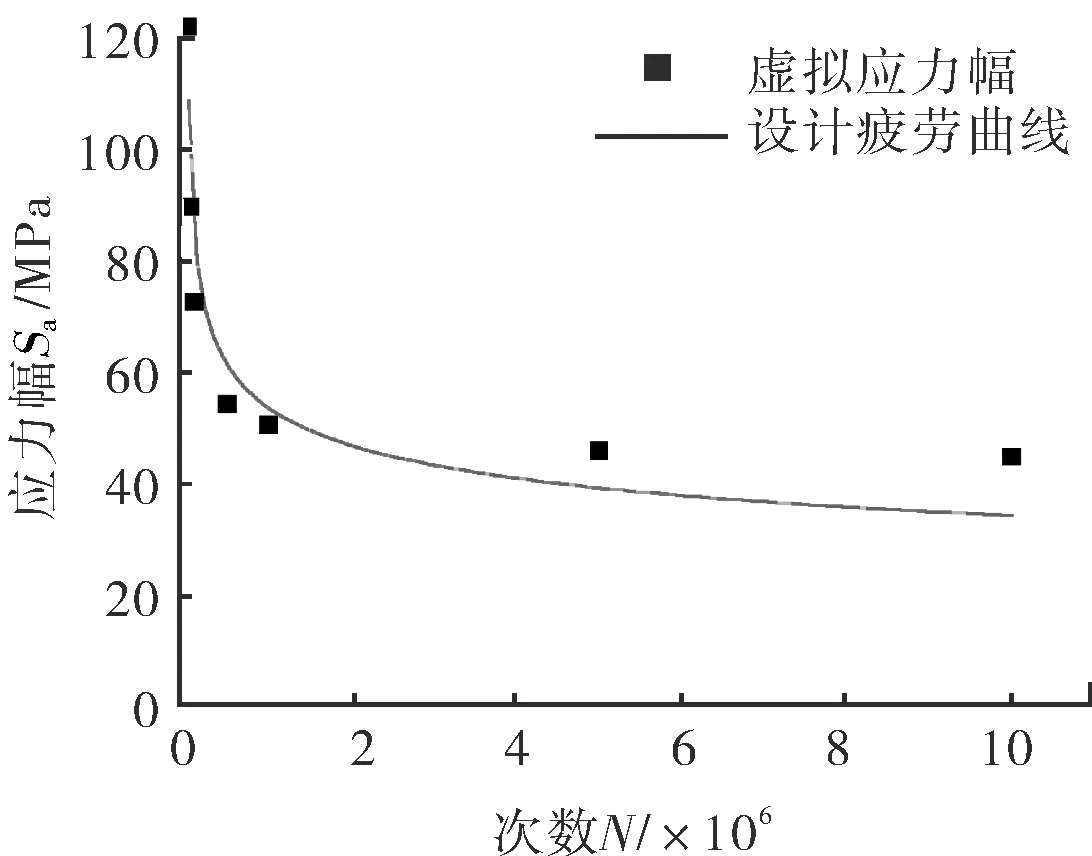

在实际使用过程中,由于工作压力的周期性变化,油管头在侧开孔和内径相贯线处易出现疲劳破坏,为油管头的主要失效形式。本文对油管头按低周疲劳规律进行计算,采用虚拟应力幅Sa作为控制变量。考虑循环次数较大以及平均应力的影响,Sa按式(4)计算并修正[8]。

(4)

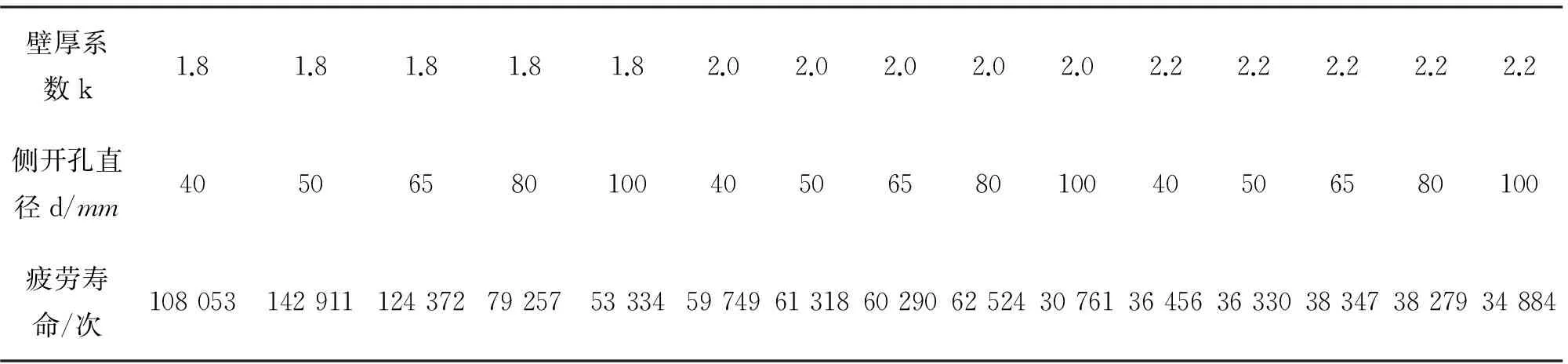

按式(4)计算并拟合的材料Sa-N曲线如图6所示。在设计压力条件下,六通油管头疲劳寿命如表3所示。

由表3可知,本文设计的六通油管头整体上具有较好的抗疲劳特性。疲劳寿命随壁厚系数增大有减小趋势,不同侧开孔直径时,油管头的疲劳寿命也有较大变化。侧开孔直径中等大小时,有利于延长油管头疲劳寿命。

图6 材料Sa-N曲线

表3 油管头疲劳寿命

4结论

1)双管注气井口装置能实现二氧化碳气体分层可调注入,并具有远程测控的特点,油管头内部采用金属密封和橡胶密封组合结构,可确保密封可靠及耐腐蚀。

2)油管头横向应力(沿P1P2路径)随着壁厚系数增加而减小,在整个路径上呈现两端大中间小。油管头轴向应力(沿P2P3路径)随侧开孔直径增大先减小后增大,同时上端开孔处应力大于下端开孔处应力和侧开孔直径变化。

3)油管头承载能力随着侧开孔直径的增大先提高再降低,同时承载能力和壁厚系数呈正相关,壁厚系数越大油管头的承载性能越好。

4)六通油管头壁厚系数的小范围变化不至于影响结构安全性,均能满足强度校核条件。六通油管头整体疲劳特性较好,合适的侧开孔直径有利于延长其疲劳寿命。

参考文献:

[1]张昭,池明,赵海燕,等.同心管分层注气井筒温度场计算方法[J].长江大学学报(自然科学版),2015,12(26):59-63.

[2]姜守华.二氧化碳驱配套技术[J].油气田地面工程,2012,31(3):64-65.

[3]窦升军,郭文德,张勇.同心管分层注气工艺探讨[J].新疆石油科技,2007,17(2):9-11.

[4]白振国,王健,窦淑萍,等.同轴双层注气井口装置:中国,201110201971.9[P],2011-11-16.

[5]李青峰,陶晓军,侯万滨,等.偏心分注验封及分层测试技术的应用研究[J].油气井测试,2014,23(5):53-55.

[6]唐彪,段梦兰,戴兵,等.内压作用卧式采油树油管挂承载能力研究[J].石油机械,2014,42(3):43-47.

[7]何云松,张锁龙,裴峻峰.高压油管头四通应力分析设计[J].江苏工业学院学报,2009,21(3):22-25.

[8]胡承军,杨峰,黄晓东.井口装置的疲劳寿命分析[J].新疆石油科技,2008,18(4):32-34.

StructureDesignandPerformanceAnalysisofSix-wayTubingHeadforDoubleTubeGasInjectionWellheadEquipment

SONGShuquan1,GONGKai1,2,ZHOUHai1,JIANGYuhu3,ZHANGShuiyu3

(1.School of Mechanical Engineering,Yancheng Institute of Technology,Yancheng 224051,China;2.School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China;3.Jiangsu Hongtai Petrochemical Machinery Co.,Ltd.,Yancheng 224400,China)

Abstract:The double tube gas injection wellhead equipment was designed to meet the adjustable injection requirement of carbon dioxide flooding process,and its working principle was expounded.As the key part,the bearing capacity and fatigue life of six-way tubing head were analyzed by using finite element method.The results show that the distribution of transverse stress and axial stress of six-way tubing head are affected by the side opening diameter and wall thickness coefficient.The bearing capacity of the tubing head first increased and then decreased with the increase of the side opening diameter,rational choice of side opening diameter can get the best bearing capacity.The large wall thickness coefficient can also improve the bearing capacity of six-way tubing head.Overall,the six-way tubing head presented in this paper has better structural safety and fatigue characteristics.This study can provide the basis for the development and performance verification of high efficiency and high performance carbon dioxide flooding equipments.

Keywords:wellhead equipment;double tube gas injection;six-way tubing head;bearing capacity;fatigue life

文章编号:1001-3482(2016)06-0037-05

收稿日期:2015-12-31

基金项目:江苏省产学研前瞻性创新资金项目(BY2014108-04);江苏省六大人才高峰项目(2013-ZBZZ-026)

作者简介:宋树权(1981-),男,副教授,博士研究生,主要研究方向为数字化设计与制造,E-mail:13813220975@163.com。

中图分类号:TE931.1

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.008