实心柱塞双向抽油泵研制与应用

吕新青

(日照原野机械制造有限公司,山东 日照 276800)

实心柱塞双向抽油泵研制与应用

吕新青

(日照原野机械制造有限公司,山东 日照 276800)

摘要:针对小泵径抽油泵的柱塞及游动阀罩易断裂问题,研制了一种新式结构的实心柱塞双向抽油泵。对该泵的双向抽油原理进行了描述,对上、下冲程工作中的拉杆受力进行了分析。论述了选择拉杆应考虑的几个主要因素,举例给出了具体技术参数。现场试验表明:产品性能稳定,运行可靠,达到了预期目标。

关键词:抽油泵;实心柱塞;双向

近年来,随着某些油井供液量的不断减少,许多油田开始采用小排量泵及深抽技术[1-2],而常规小排量泵中的小径柱塞及其游动阀罩等配件容易拉断。针对这个问题,研制了一种实心柱塞双向抽油泵,该泵因实心柱塞内无球、座,不配装游动阀罩[3-4],彻底解决了上述难题。

1结构及原理

1.1结构

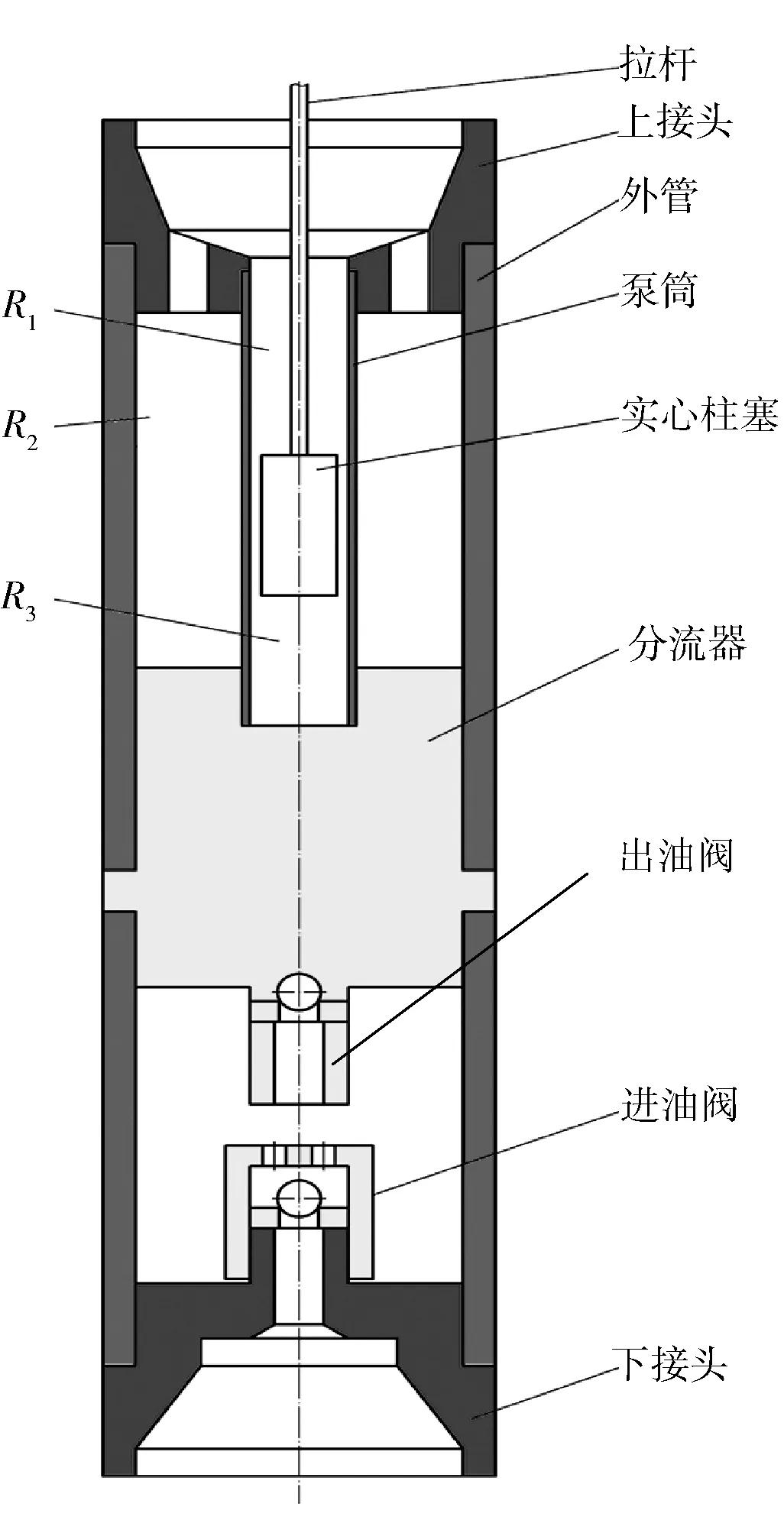

实心柱塞双向抽油泵由5个主要部件组成:外管总成(外管和上接头);泵筒总成(泵筒和上接头);柱塞总成(柱塞和拉杆);分流器总成(分流器和出油阀);进油阀总成(进油阀和下接头),如图1所示 。

1.2原理

如图1,假设R1为柱塞上方泵筒与拉杆间的环形容积;R2为泵筒与外管间的环形容积;R3为 柱塞下方的泵筒容积。每一冲次排出泵液的体积为Q(本文简称理论排量)。

1)下冲程的理论排量。

当实心柱塞下冲程时,R3压缩变小,压力增大,进油阀关闭,出油阀开启,R3中的油液穿过出油阀,通过R2上行,与此同时R1增大,上行的液体一部分充填变大的R1,一部分排出,所以下冲程的排量Qx=ΔR3-ΔR1。

ΔR3=H·πD2/4

(1)

ΔR1= H·(πD2/4-πd2/4)

(2)

Qx=ΔR3―ΔR1= H·πD2/4-

H·(πD2/4-πd2/4)=H·πd2/4

(3)

式中:D为柱塞直径,mm;d为拉杆直径,mm;H为冲程长度,mm。

由式(3)可以看出,下冲程的理论排量为进入泵筒的拉杆体积变化量,可见,拉杆越粗,下冲程排量越大。

2)上冲程的理论排量。

当柱塞上冲程时,R3变大,压力减小,出油阀关闭,进油阀开启,油液通过进油阀充填R3。同时R1变小,油液排出,所以上冲程时的排量为ΔR1。

ΔR1= H·π(D2-d2)/4

(4)

上冲程排量为泵筒与拉杆之间的环形容积变化量,由此可见,拉杆越粗,上冲程排量越小。

图1 实心柱塞结构及原理示意

2受力分析

综上述可知,该泵在正常抽油工作中,下冲程时,拉杆需推动柱塞下行,拉杆受压力;上冲程时,拉杆需拉柱塞上行,拉杆受拉力。

设p为抽油工作时抽油泵所处的深井中柱塞承受的油压,参照流体力学的相关理论[5],本文只做定性探讨,不做定量运算。

p=p1+p2+p3+p4

式中:p1为井口压力,MPa;p2为井深所形成的单位面积液柱压力,MPa;p3为油液流过固定阀等各管口处的局部阻力损失,MPa;p4为油液沿油管流动所产生的沿程压力损失,MPa。

1)下冲程时拉杆的推力Ft

如图1所示,下冲程时,柱塞需克服的力应为R3处的总压力减去R1处的总压力,即

Ft= p·πd2/4

该计算式表明,拉杆越粗,下冲程时所需的推力越大。此外,无论上、下冲程,柱塞与泵筒,油管与抽油杆等均有摩擦力,但这些力比Ft小得多,故忽略不计,下同。

2)上冲程时拉杆的拉力Fl

上冲程时R3处没压力(如果动液面较高,且柱塞上行速度较慢时,R3处也会有一定的压力,本文忽略不计),则柱塞需克服的力应为R1处总的压力。

Fl=p·π(D2-d2)/4

该计算式表明,拉杆越粗,上冲程时所需的拉力越小。

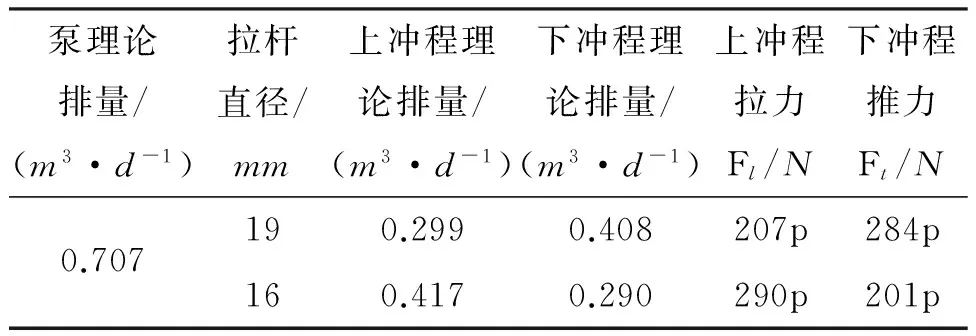

以ø25mm实心柱塞泵为例,计算得到的相关参数如表1。

表1 ø25 mm实心柱塞泵相关参数

注:1.理论排量是以冲程1m,冲次1min-1来计算的,单位m3/d。

2.p为抽油工作期间作用于柱塞上的油压,单位MPa。

3现场应用

按照本文所论述的结构及原理,成功研制出了ø25mm实心柱塞双向抽油泵,并在长庆油田投入使用。

3.1下井前检查

1)检查外管有无弯曲、碰伤或其它损坏。

2)检查各部螺纹连接处是否松动。

3)用拉杆往复拉动和转动柱塞总成,应轻快灵活,无阻滞,否则应查找原因。

4)确定所有护帽、堵头或防腐包装物均已除去。

3.2下井作业

1)将柱塞总成抽出,注意不要弄弯,保持洁净。

2)在泵下端装上防砂或防气装置,泵的上端连接油管短接和油管接箍,以便下井作业时吊装。

3)待油管下井完成后,将柱塞总成通过连接的抽油杆下入泵中。

4)在下井作业时,严禁将砂石及杂物带入井内。

3.3应用效果

2011—2013年,实心柱塞双向采油泵分别在长庆油田采油二、三厂进行试验。泵效平均提高9.2%,其中塞388井提高11.8%,最大载荷下降7.5kN,日耗电量降低7.1kW·h,实现了低渗透低产液井的供排平衡关系,产品性能稳定,运行可靠,达到了预期目标。

4结论

1)实心柱塞特别适用于小泵径,可避免拉断;实心柱塞泵可通过选取合适的拉杆直径,设计成双向抽油的结构形式,拉杆直径的大小将直接影响其上拉力和下推力的大小。

2)下冲程时,拉杆外围压力对柱塞能起到液力反馈的作用,有利于柱塞下行,减轻油杆弯曲和杆管磨损,降低冲程损失[6],使柱塞冲程尽量接近光杆冲程的长度,有利于提高泵效。

3)在强度满足要求的前提下,应尽量减小拉杆直径。但拉杆直径太小,又会在其承受推力时严重弯曲,当上冲程时,其承受的拉应力也大。一般可根据井深度、动液面高度、油液黏度、冲程长度及冲次等多种因素来选取合适的拉杆直径。

参考文献:

[1]沈迪成.有杆抽油设备与技术:抽油泵[M].北京:石油工业出版社,1994.

[2]万仁溥,罗英俊.采油技术手册 :第4分册[M].北京:石油工业出版社,1994.

[3]孙磉礅.实心柱塞抽油泵优化及配套技术[J].油田地面工程,2013(4):12-13.

[4]梁毅,石海霞,樊松,ø25mm实心柱塞抽油泵结构改进[J].石油矿场机械,2014,43(2):93-96.

[5]闻邦椿.机械设计手册[K].北京:机械工业出版社,2014.[6]卢晓辉,孙大伟,刘环宇,等.ø25mm实心柱塞泵在靖安油田塞392区块现场应用及改进[J].中国石油和化工标准与质量,2013(13):145-145.

StudyandApplicationofSolidPlungerinDouble-actionPumpingUnit

LYUXinqing

(Rizhao Yuanye Machinery Manufacturing Co.,Ltd.,Rizhao 276800,China)

Abstract:Aiming at the easily-broken plunger and top side valve house on small diameter pumping unit,a new structure of solid plunger in double-action pumping unit was studied.Its working principle was described,and the force on rod in up-and-down stroking was analyzed.The factors that are to be considered were discussed and samples of technical data are given.The on-site test showed that the equipment has stable performance and reliable operation,the predicted design is reached.

Keywords:Pumping unit;solid plunger;double-action

文章编号:1001-3482(2016)06-0093-03

收稿日期:2015-12-07

作者简介:吕新青(1956-),男,辽宁铁岭人,高级工程师,主要从事抽油泵和抽油杆等新产品的研发工作。

中图分类号:TE931.2

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.06.021