藏木水电站工程压力钢管制作安装技术

曾 元, 王纯高, 王宽贵, 何启忠

(1. 中国葛洲坝集团机械船舶有限公司, 湖北宜昌 443002;2. 中国葛洲坝集团第六工程有限公司, 云南昆明 650000)

藏木水电站工程压力钢管制作安装技术

曾元1, 王纯高2, 王宽贵1, 何启忠1

(1. 中国葛洲坝集团机械船舶有限公司, 湖北宜昌 443002;2. 中国葛洲坝集团第六工程有限公司, 云南昆明 650000)

【摘要】藏木水电站地处西藏自治区海拔3 300 m的雅鲁藏布江干流上,是雅鲁藏布江上第一座大型水电站。由于地处高原,藏木水电站具有海拔高、缺氧、气候干燥、昼夜温差大等特点。文章主要论述在压力钢管制作时将两个单节钢管对接拼装成一个大节的安装技术,然后用定制的超低特种平板运输车将钢管运输至大坝,确保了钢管安装运输时顺利通过通往大坝的4#公路隧道。拼装成大节的钢管节省了现场安装使用缆机的频率,减少了现场拼装和焊缝的焊接时间,从而大大缩短了现场安装工期,提高了安装效率。

【关键词】压力钢管;制作;安装

1工程概况

藏木水电站位于西藏自治区山南地区加查县境内,是雅鲁藏布江干流中游桑日~加查峡谷段5级电站的第4级,上游衔接街需电站,下游为加查电站,坝址距山南~林芝的省道S306线约7 km,距加查县城约17 km。加查县城距山南地区行署泽当镇约140 km,距拉萨约325 km。

右岸大坝标金属结构及机电安装工程中包括10#~15#厂房挡水坝段6条压力钢管制作和安装。每条管线分下平段、下弯段、斜段和上弯段4大部分,布置单节长度2~2.5 m的管节39节,钢管直径6.1 m,采用Q345R钢板,壁厚18~32 mm[1]。

2压力钢管制作安装技术

藏木水电站地处西藏自治区海拔3 300 m的雅鲁藏布江干流上,是雅鲁藏布江上第一座大型水电站。由于地处高原,藏木水电站具有海拔高、缺氧、气候干燥、昼夜温差大等特点,现场施工人员克服种种困难,顺利完成了施工任务。我单位承建的藏木水电站右岸大坝金属结构制作及安装工程,包括大型压力钢管的制作。针对特殊的施工条件,对其放样、下料、压弧、卷板、单件拼装、整体组装及焊接等关键工艺进行优化,在没有数控设备下料和压力机的情况下,采用CAD软件放样,半自动切割机下料,根据施工场地现有的设备,自主设计专业压弧装置,弯管制作中通过合理的排版降低了材料消耗,既减少了采购先进施工设备的成本,又达到了提高效率的要求。在压力钢管拼装制作时将两个单节钢管对接拼装成一个大节,然后用定制的超低特种平板运输车将钢管运输至大坝,确保了钢管安装运输时顺利通过通往大坝的4#公路隧道。拼装成大节的钢管节省了现场安装使用缆机的频率,减少了现场拼装和焊缝的焊接时间,从而大大缩短了现场安装工期,提高了安装效率。

3压力钢管制造安装工艺方法及主要技术措施

3.1 钢管制造工艺方法及主要技术措施

3.1.1施工准备

3.1.1.1技术准备

收到压力钢管施工设计图纸后,首先进行技术性审图和工艺性审图,并根据审图结果编制《工艺大纲》、《材料需用量计划》、《外协外购件清单》、《检验计划》以及《零件工艺卡》、《装焊工艺卡》等工艺文件,绘制钢管瓦片拼料图。

3.1.1.2钢材准备

(1)钢板的规格、尺寸、材质由技术或工艺员编制的钢管拼料图及下料工艺卡确定,并提出详细的订货采购清单经机电物资部、专业总工审批后申请采购。

(2)每批钢材入库验收时,应向监理人提交产品质量证明书,并接受监理人的检查,没有产品合格证件的钢材不得使用。

(3)我方将对所有钢板进行抽样检验。每批钢板抽样数量为2 %,且不少于2张。必要时根据监理人的指令随机抽样,增加附加检验量。

(4)钢板应按钢种、厚度分类堆放,垫离地面,应架设防雨棚,防止腐蚀、污染和变形。

3.1.1.3焊材准备

(1)焊材(焊丝、焊条、保护气体)的牌号、规格、生产厂家应根据焊接工艺评定结果予以确定。

(2)焊材应根据生产计划分批订货,不得使用有锈、药皮受潮的焊丝与焊条。

3.1.1.4涂装材料准备

(1)到货涂料应按监理人的指示进行抽样检验合格后方可使用。

(2)每批到货的涂料附有制造厂的产品质量证明书和使用说明书。

(3)仓库内存放的涂料分类堆放整齐,各类涂料、固化剂、稀释剂间的间距应大于或等于1 m并避免日光直接照射。

3.1.2钢管制造工艺流程

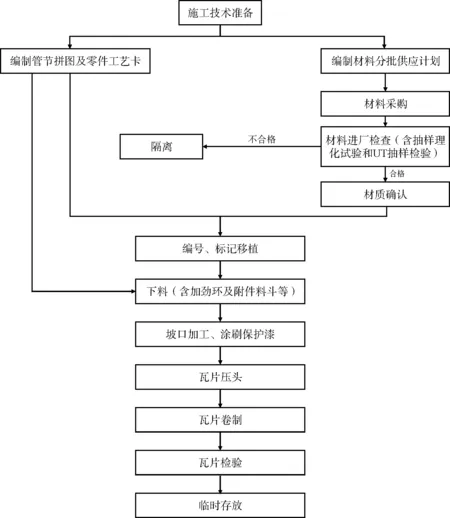

(1)瓦片制作工艺流程见图1。

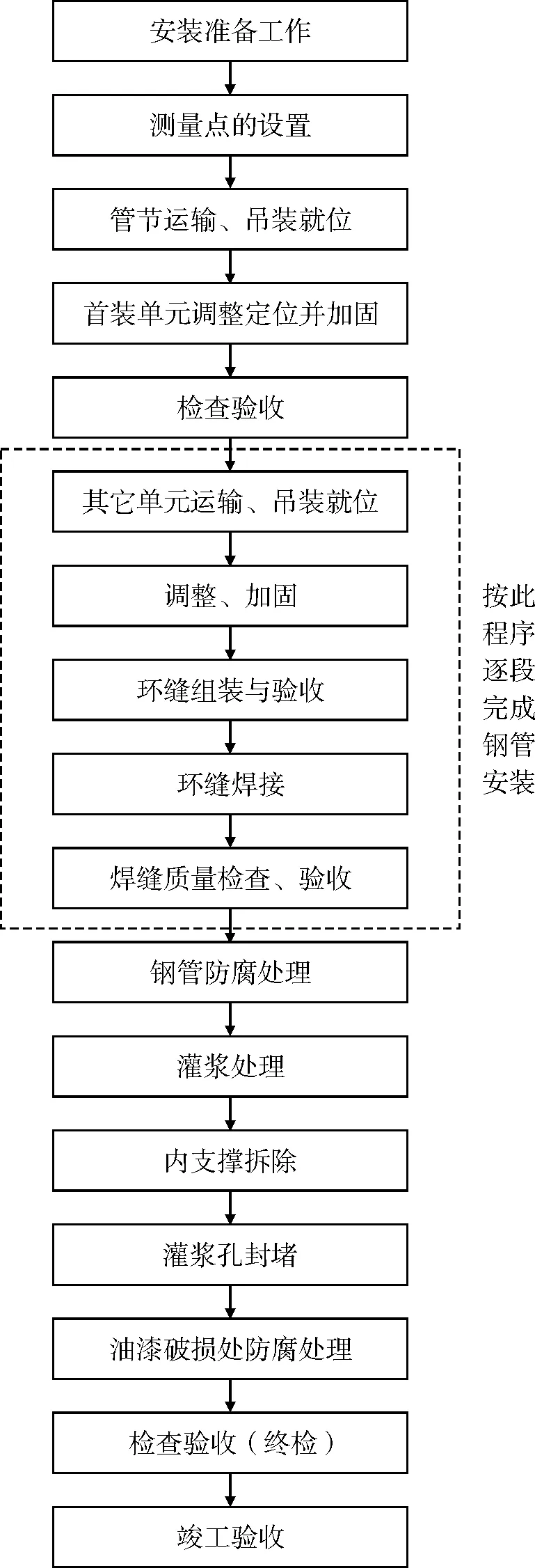

(2)钢管安装单元组焊工艺流程见图2。

图1 瓦片制作工艺流程

图2 压力钢管安装单元组焊工艺流程

3.1.3瓦片制造工艺细节说明

3.1.3.1材质确认与复验

钢板投料前,下料人员应根据材料入库检验单、下料工艺卡对待下料钢板的材质、外形尺寸等进行确认。按照招标文件技术条款以及施工设计图纸的技术要求进行钢板等的检查与材料复验。

3.1.3.2钢板划线、下料切割和坡口制备

(1)钢板划线采用人工划线,划线后的标记应符合DL5017的规定。钢板划线的极限偏差应符合表1规定。

表1 钢板划线的极限偏差[2] mm

(2)钢管瓦片排料及划线时,还应符合下列要求:①直管环缝间距不应小于500 mm;②相邻管节纵缝间距应大于板厚的5倍,且不小于100 mm;③同一管节上相邻纵缝间距不应小于500 mm。

(3)钢板切割主要采用数控和半自动切割机下料。

(4)切割面的熔渣、毛刺和缺口用砂轮磨去,所有板材加工后的边缘不得有裂纹、夹层和夹渣等缺陷。

(5)钢板加工后坡口尺寸的极限偏差应符合图纸或GB 985、GB 986的规定。

(6)坡口加工完毕立即涂刷无毒且不影响焊接性能和焊接质量的坡口防锈涂料。

(7)钢管管壁上灌浆孔在瓦片下料时使用空气等离子切割机制备。

3.1.3.3瓦片卷制

(1)瓦片采用50×2 200型三辊卷板机压头和卷板。在卷板机上利用车间内配置的32 t龙门吊配合压头,用一个特制胎具辅助卷板,防止钢板初始卷制压弧时因自重引起反向折弯。

(2)瓦片卷制过程中采用弧长不小于1.5 m的内弧样板检查。瓦片卷制、矫正合格后吊至瓦片检查平台上,在直立状态下检查,样板与瓦片之间的间隙应符合图纸或DL 5017-93规范要求。

(3)瓦片卷制合格后用32 t龙门吊吊至瓦片存放区存放待用。

3.1.4钢管单管节制造工艺说明

3.1.4.1管节组圆

单节组装时,用32 t龙门吊将瓦片摆放到专用组装平台上,采用专用工具进行纵缝对装,不得用锤击或其它损坏钢板的器具校正。单节组装完毕,其管节圆度、纵缝反变形、棱角度、错边量和对缝间隙等应符合工艺要求。

纵缝组装采用手工电弧焊点固焊,点焊长度、部位要求按照工艺要求和实际情况而定。

3.1.4.2管节纵缝焊接

管节纵缝焊接按文献[3]的规定执行。

3.1.4.3棱角度矫正处理

纵缝焊接完毕,对棱角度不符和要求的纵缝用专用棱角度矫正架进行机械矫正,使纵缝全长范围内棱角变形(内凹或外凸值)不超过DL 5017的规定。禁止使用火焰法矫正纵缝棱角度。

3.1.4.4管节圆度调整

单节焊接探伤完毕,使用刚度较大的、具有6支点的调圆架及组圆平台上的千斤顶调整管节圆度。钢管椭圆度经检查达到规范要求后,方可安装加劲环。

3.1.4.5阻水环及加劲环组装

阻水环及加劲环装配前人工在管节上划出安装线,安装时要严格控制以下几个方面:分块接头间隙与错位;内弧与管壁之间局部间隙不大于3 mm;加劲环垂直于管壁;加劲环对接焊缝应与钢管纵缝错开100 mm以上。

按施工设计图纸要求进行附件的装配焊接。加劲环焊接工艺见文献[3]。

3.1.4.6安装单元组焊

单节组装完成后,将2~3个单节组焊成轴线长度约4~6 m的安装单元;采用专用工具进行安装单元环缝对装。安装单元组装完毕,其管节圆度、错边量和对缝间隙等应符合工艺要求。

环缝组装采用手工电弧焊点固焊,点焊长度、部位要求按照工艺要求和实际情况而定。

安装单元环缝焊接按文献[3]的规定执行。

3.1.5附件(含加劲环、止水环等)的制作工艺说明

3.1.5.1加劲环、止水环的制作

(1)加劲环、止水环瓣片采用半自动切割机下料,坡口用火焰切割后,使用砂轮机打磨成形。

(2)加劲环、止水环下料切割后,使用1.5m长内弧样板检查,间隙不大于2mm。

3.1.5.2灌浆孔制作

灌浆孔在瓦片下料前划出加工位置,使用空气等离子切割机制孔工艺。钢管灌浆孔补强板和丝塞用数控切割下料,然后在车床上加工。管节成形后便可装焊到钢管外壁上,并在内螺纹上涂钙基润滑脂,加上旋塞以保护螺纹。

3.1.5.3排水管制作

(1)阻水环排水角铁制作:阻水环排水角铁在卷板机上卷制后装于钢管上,并根据图纸在角铁上加工出相应的孔。

(2)钢管外横向排水管制作:钢管外横向排水管用火焰煨制后装焊于图纸指定的位置。

(3)钢管排水管制作:按照图纸机加工出钢法兰,待钢管管节制成后在钢管上划出钢法兰的加工位置,然后机加工出与钢法兰相配合的孔,最后将钢法兰装焊上。

(4)所有排水管焊接均要按照工艺要求进行焊接和热处理。

3.1.5.4吊耳板装配、焊接

钢管吊装、翻身用吊耳板按照工艺设计120°方位装配焊接3个吊耳板。吊耳板应不伤及母材(焊于加劲环上),焊接位置应保证起吊时不损伤钢管和产生过大的局部应力。

3.1.6车间涂装施工

一个钢管单元制作完成经监理工程师确认后,即可进行涂装作业。钢管制造厂设计有一个涂装车间,配有一套除锈和喷涂设备,可以进行一个钢管单元的防腐作业。

表面处理主要采用机械喷射法处理,油漆涂装主要采用机械法施喷。

3.1.7内支撑制作及装配

(1)钢管内支撑采用有6个可调节支撑点的辐射型结构,每个管节装配两套。

(2)内支撑与管壁之间不允许焊接。安装就位后相邻安装单元中的内支撑之间使用角钢连接整体,以增强其侧向稳定性。

(3)待钢管防腐处理后,进行内支撑的装配。与管壁接触处垫橡皮,以防止损坏油漆漆膜。

(4)钢管装车前,须将内支撑用钢板卡固定于管口处,防止运输和吊装翻身过程中,发生移位或脱落的意外事故。

3.1.8临时存放保管

钢管制作成品并经监理工程师验收确认后,钢管管节水平放置于堆放平台上临时堆存、保管,防止管节变形。

3.2钢管安装工艺方法及主要技术措施

3.2.1钢管安装工艺流程

每条压力钢管均在管槽内按照从下游向上游的顺序推进安装。钢管安装工艺流程见图3。

图3 钢管安装施工工艺流程注:①按设计和规范要求对需要预热和后热的钢管环缝焊接进行焊前预热、后热处理和焊后消应;②埋管外部混凝土终前,不得拆除内撑。

3.2.2施工准备

(1)钢管运输前进行路线勘察,检查公路沿途有无障碍并做相应处理。

(2)完成支架埋件安装,敷设钢管安装支架和支撑等辅助设施。

(3)安装前应完成施工电源、工具房(含焊机)布置。

(4)钢管加固用插筋在混凝土施工时按要求埋设。采用φ25锚筋,埋深大于1.0 m,外露长度约0.5 m。

(5)放置压力钢管安装用测量控制点并做必要的保护,校验安装用的测量仪器。

3.2.3安装主要施工方法与技术要求

3.2.3.1钢管及钢衬安装定位

(1)压力钢管以下弯段下游的安装单元为首装节,左冲砂底孔钢衬以上块混凝土中间一个安装单元为首装节(上游第三个安装单元),右冲砂底孔钢衬以下游第一个安装单元为首装节,排沙廊道钢衬以三通为首装节,首装单元安装后其里程、高程、中心位置偏差不应超过±5 mm。首装节安装检查合格加固后复测,并经监理工程师确认后方可进行其余管节的安装和加固;

(2)其余管节(非首装单元)安装中心的偏差和管口圆周度应遵守DL 5017-93的规定,管口中心极限偏差小于25 mm,管口圆度小于5D/1 000,但最大不应超过40 mm或遵循图纸要求。

3.2.3.2钢管加固焊接

钢管调整合格后,按监理人审批的加固方案进行可靠牢固,以免因浇筑混凝土时混凝土发生钢管移位。

为防止首装节变位影响整体钢管安装精度,将首装单元加劲环采用14#槽钢与预埋的φ25插筋搭焊加固,其它管节主要采用L70角钢搭焊加固,局部增加槽钢加固。所有管节加固搭接采用双面焊接,焊缝长度不小于200 mm。

钢管底部和支撑埋件采用钢板和型钢可靠加固。

3.2.3.3安装环缝组装

(1)环缝相邻的单元调整加固并经检查合格后方可进行环缝的组装。环缝组装前根据制造时所测的管口周长值确定环缝错牙值,并尽量将错牙平均分配在整个环缝周长内。每条环缝对称压缝和点固焊接。

(2)管节单元安装、环缝对装应符合图纸或DL 5017-2007的要求。

3.2.3.4焊接

环缝焊接时采用6人对称焊接,每条焊缝焊接必须连续完成,不得中断。

3.2.3.5管内支撑拆除

钢管外混凝土终凝后才能安排内支撑的拆除施工,内支撑拆除过程中严禁损伤钢管表面。

3.2.3.6其它

(1)排水管等附件安装根据图纸要求进行装焊,焊接时严格按照工艺要求执行。

(2)环缝、油漆破损处防腐涂装按DL 5017-2007执行[3]。

4结束语

藏木水电站压力钢管在制作安装过程中,根据对现场运输手段、道路条件和吊装能力的深入分析和研究,在制作厂将两个单节钢管对接拼装成一个大节,然后用定制的超低特种平板运输车将钢管运输至大坝,确保了钢管安装运输时顺利通过通往大坝的4#公路隧道。拼装成大节的钢管节省了现场安装使用缆机的频率,减少了现场拼装和焊缝的焊接时间,从而大大缩短了现场安装工期,提高了安装效率,为混凝土施工赢得了更多的宝贵时间。

参考文献

[1]赵云德,姚秀全,王海军.彭水水电站14 m直径压力钢管制造安装总体方案优化[J].四川水力发电,2008,27(6):15-17.

[2]吴永健.老挝HLG水电站压力钢管制作安装施工[J].四川水利, 2013,34(5):30-32.

[3]DL/T 5017-2007 水利水电工程压力钢管制造安装及验收规范[S].

[作者简介]曾元(1988~),男,主要从事水利水电金属结构制安施工技术及质量管理。

【中图分类号】TV547+.2

【文献标志码】B

[定稿日期]2015-11-17