浅谈场桥大车纠偏优化措施

陈长润(晋江太平洋港口发展有限公司,福建 泉州 362000)

浅谈场桥大车纠偏优化措施

陈长润

(晋江太平洋港口发展有限公司,福建 泉州 362000)

摘 要:在场桥操作事故中,因大车纠偏问题引发的事故屡见不鲜,司机在操作大车行走时出现跑偏、纠偏不力是时有发生的现象,稍不留神即可能出现刮箱、撞箱事故,存在较大的安全隐患。本文从场桥大车行走轨迹发生偏离的原因入手,阐述并分析了大车纠偏中存在的常见问题,介绍大车纠偏的原理和方法,提出了一种新的经济型的改进措施。

关键词:场桥;大车;撞箱;纠偏

轮胎式起重机是一种场内装卸机械,具有机动灵活可转场作业的优点,是码头堆场作业的主力机械。为提高场地利用率,轮胎吊大车两侧下横梁距集装箱的安全距离不宜太大,需要依靠操作司机的工作经验,目测距离,判断是否需要纠偏并手动控制纠偏手柄的方向,达到保持安全距离的目的,这需要司机在操作中要时刻集中精力,提前预判,把握好纠偏时机、方向和持续时间,否则将会出现刮箱或撞箱事故。

一、大车纠偏常见的主要问题

场桥大车驱动装置主要有两驱和四驱两种驱动方式,呈对角或四角布置。场桥在行驶过程中由于大车两边速度不一样,会持续偏离轨道,需要机手在联动台不断地手动纠偏,保持轮胎沿轨道中心线行走。在作业过程中,常见的大车纠偏问题有:

1 纠偏不力,纠不正;

2 纠偏系统不灵敏,响应慢,存在延时现象;

3 中速时纠偏效果好,全速或慢速时效果差;

4 频繁纠偏,纠偏手柄易坏。

二、大车运行轨迹产生偏离的原因

那么,为什么系统给定同样的速度大车行走时会跑偏呢?这需要从大车驱动装置的结构入手,分析其中的速度变化。以两轮驱动的场桥为例,大车驱动装置由带编码器的电机、减速箱、大车链条、大链轮、小链轮、轮胎组成,当程序输出同样的电机转速时,经过减速箱传动和链轮传动后,两边的轮胎转速是一样的,这时,如果两边轮胎的轮径R(注:本文轮径均指轮胎受压后轮轴中心离地高度)一样的话,大车两边的速度也会一样。但是,由于受到轮胎胎压、轮胎磨损程度、轮胎承受荷载不同的影响,两边轮胎轮径R往往不一样,一大一小,当以同样的转速转动时,必然就产生了速度差,相当于一个转大圈,一个转小圈,导致大车无法直线行走,速度快的一侧绕着另一侧偏转。

三、大车常规行走、纠偏方式及不足之处

1 大车正常行走模式,程序给定的两台大车电机转速是相同的,但因两个主动轮的轮径R不一样,大车两边存在速度差,由于圆周线速度等于角速度乘以半径,因此速度差与轮径差成正比,轮径差越大,速度差越大,而速度差越大,大车自然偏转得越快。

2 大车在纠偏模式时,速度慢的一侧电机转速增加20%,速度快的电机转速减小20%,前者转速是后者的1.5倍。但当电机以最快速度或最慢速度运行时,由于电机的限速作用,防止电机超速运行,纠偏后转速比例仅有1.25倍。如中速时速度值为1000,纠偏后一个1200,一个800,比率1.5倍;全速2000纠偏后一个电机仍为2000,另一个1600,比率1.25倍。就会出现中速时纠偏效果好,全速或低速时纠偏效果差的现象。

3 轮径差使得大车两边速度一快一慢,大车纠偏后快的变慢,慢的变快,但由于轮径差的抵消作用,大车的纠偏效果受到了影响。在个别工况中当轮径差大到一定程度,纠偏动作仍不足以改变两电机的速度大小时,就会出现纠偏不力、纠不过来的情形。

4 响应速度慢,纠偏后一定时间内大车仍继续朝原偏离方向前进。还是因为轮径差的因素,导致大车两侧的速度存在偏差△V,在纠偏中目标速度并不是瞬间到达,必须要有一个加减速过程,△V从某一速度偏差值到零再到反向目标值的过程,需要一定的加减速时间。当按下纠偏后,△V从某一速度偏差值到零的时段里,大车仍沿同一方向偏转,直至△V数值反向变化时才扭转过来。因此,当正常行走时△V越大,纠偏响应速度越慢,扭偏的时间和距离都增大。

5 在实际作业中,存在司机部分操作频繁点动纠偏手柄的现象,利用点动瞬间电机卡顿频繁微调来达到纠偏的目的,可能纠偏效果会好点,但这种不规范的行为,对大车机构频繁冲击,损伤较大,链条容易断裂,纠偏手柄也容易损坏,一旦出现问题,驱动、制动、纠偏就会失效,就可能会酿成事故。

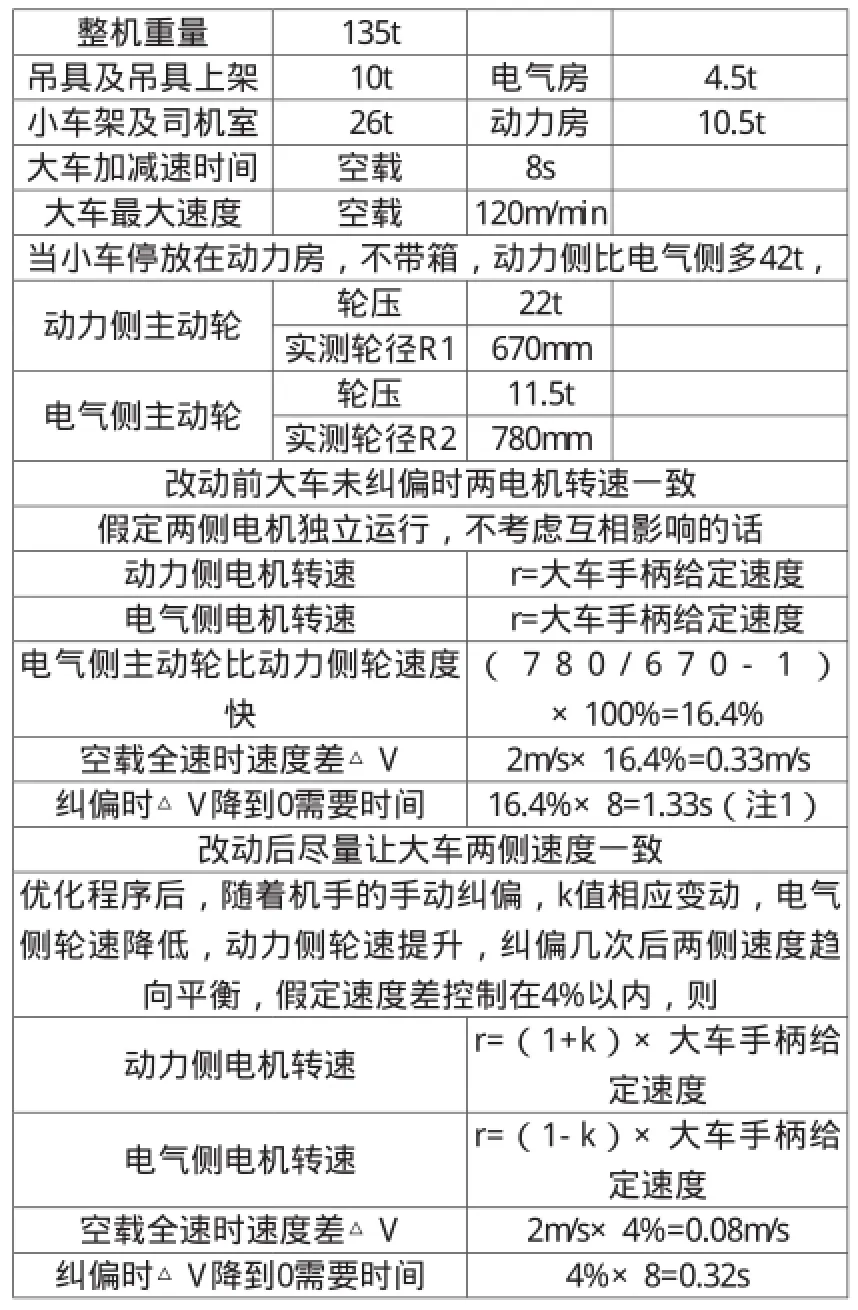

表1

四、大车正常行走及纠偏时的优化方案

1 从上文分析来看,当大车正常运行时,如能将两侧速度差△V尽量减小,则可解决大车易跑偏、纠偏不力和响应慢的问题。而减少△V有三种方法。一是减小轮径差,可通过调整小车位置到轮径大的一侧来实现,但调整幅度固定,且有时受到视线影响,操作不便;二是放慢大车速度,但此方法不会改变大车运行轨迹,斜率不变;三是改变电机转速,使之与轮径比成反比,轮径大的一侧电机速度慢,另一侧变快,这点可以通过程序编程来实现自动调整。当大车运行时,不能让程序输出同样的速度值给电机,而是让大车速度快的一侧电机速度值变小,另一侧变大。具体作法:设定一系数k,初始值为0,电机1速度=(1+k)×手柄给定速度;电机2速度= (1-k)×手柄给定速度,当大车纠偏手柄每动作一次,k视手柄动作方向增加或减少0.005,两大车电机转速就会一大一小,大车速度差△V也跟着减小,在多次纠偏大车两侧速度趋向一致后,手柄往两侧动作的机率相同,k趋向一稳定值,△V会在零值附近变动,大车不易跑偏,同时因速度差变小,当纠偏动作时,速度扭转所需加减速时间也跟着减少,响应速度变快,大车就能快速向指定方向偏转。

2 针对高速或低速纠偏效果差的问题,可以在纠偏程序段中修改程序。有两种方法:一是直接给定电机速度,设定全速时电机一个等于最高速度,另一个等于最高速度/1.5。慢速纠偏类似,其它速度段不变;另一种是降低全速时的电机速度,使电机全速纠偏时电机速度值仍能继续提升。

3 在修改程序中要注意细节,完善程序。如限制K值的取值范围在-0.2~0.2之间,考虑大车全速时电机速度调整值(1+k)×手柄给定速度超过最大速度带来的影响,必要时降低全速时的手柄给定速度。要注意优化方案1改变的是大车正常行走时的电机速度,方案2修改的是大车纠偏时电机的速度,二者不可混淆。

4 为防止K值出现较大变动,还要提醒司机在操作中注意操作习惯,不要频繁的点动纠偏,影响K值,进而影响到大车速度的给定值,导致两侧速度失衡。

五、案例说明

下面以现场实测的轮胎轮径为例,计算其对大车速度及纠偏的各种影响,见表1。

从案例中可以看到,大车两侧速度差原为0.33m/s,优化后变成0.08m/s;响应时间从1.33s缩小到0.32s,响应距离从2.66m减少到0.64m。

六、实际成效

为了验证本方案的可行性,我们对我司2#RTG进行了程序修改。经过测试,取得了令人满意的效果,全速纠偏问题得到彻底解决,纠偏灵敏度明显提高,没有再反映纠偏不力、纠不正的问题。而轨道跑偏问题,由于在正常情况下,轮径差距并不会太大,同时司机纠偏后轮胎角度与轨道方向仍存在一定夹角,轨道跑偏不可避免,故司机感觉改善效果不明显。

结语

目前场桥的自动纠偏技术已比较成熟,能实现自动控制和调整,无须司机手动纠偏,但投资费用大,改造周期长。而本方案无须增加任何硬件,仅对程序进行修改,零费用投入,也无须司机额外操作,即可自动调整大车两边速度,提高纠偏效果,是一种可行性极高的半自动纠偏方法,对改善操作性能、降低工作强度、提高设备安全具有重要作用。

参考文献

[1]刘俊伟.集装箱场桥自动取电小车控制改造[J].集装箱化,2011,22(4):32-33.

中图分类号:TP391

文献标识码:A