合成氨中置锅炉常见失效原因分析及改进措施

崔 娟,尤 轩,王际隆

(湖北宜化集团化工机械设备制造安装有限公司,湖北宜昌 443007)

合成氨中置锅炉常见失效原因分析及改进措施

崔 娟,尤 轩,王际隆

(湖北宜化集团化工机械设备制造安装有限公司,湖北宜昌 443007)

摘 要:介绍了合成氨生产中置锅炉结构及工艺特点,针对在生产过程中中置锅炉常见的几种失效泄漏的问题,包括列管出现裂纹,筒体、封头或列管联箱焊缝出现裂纹等,提出了对应改进措施。

关键词:中置锅炉;失效泄漏;管束;环焊缝;应力腐蚀;裂纹;措施

合成氨中置锅炉,又称废热锅炉或废锅,是合成氨生产中的一种废热回收装置。主要原理是利用管程中氨合成塔出来的高温高压的H2、N2、NH3等混合气体加热壳程中的水,一方面使合成气降温分氨,另一方面利用气体废热副产蒸汽。近几年集团公司内部中置锅炉失效泄漏的现象屡见不鲜,本文将结合中置锅炉在生产中出现的各种失效原因进行分析并提出改进措施。

1 中置锅炉的结构及工艺特点

1.1 结构特点

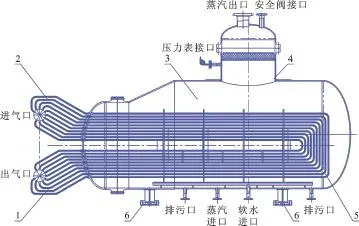

中置锅炉为管壳式结构,主要有联箱式、管箱式两种,一般情况下壳体材质为Q345R,列管材质为10MoWVNb或0Cr18Ni9Ti,具体结构见图1、图2。

图1 联箱式余热锅炉

图2 管箱式余热锅炉

1.2 工艺特点

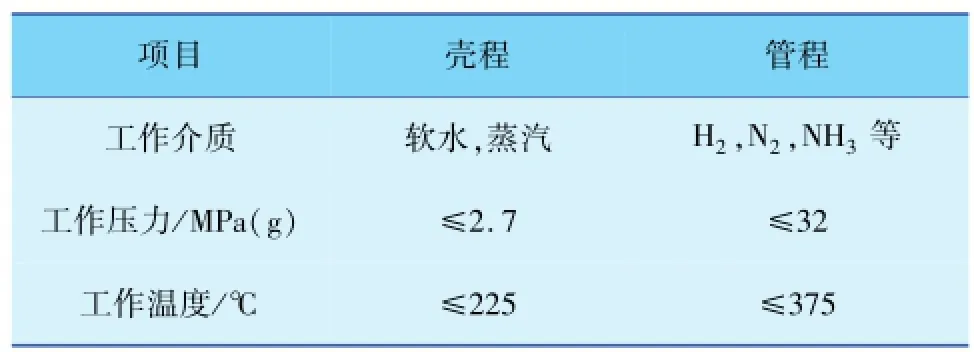

工艺运行参数见表1。

表1 中置锅炉工艺运行参数

2 列管出现裂纹

2.1 失效案例

案例1:清江公司2#废锅,规格ϕ1 400 mm× 14 mm,换热面积34 m2,列管材质为10moWVNb,壳程材质为Q345R,投用后3年时间内出现严重泄漏故障6次,主要是列管弯管部位裂纹泄漏。

案例2:泰丰公司2#废锅,规格ϕ1 800 mm× 16 mm,换热面积为108 m2,列管材质为10MoWVNb,壳程材质为Q345R,该设备于2012年5月投用,2013年3月发现换热管泄漏,后经过检查发现该废锅换热管弯头处出现裂纹,穿管4根。

2.2 原因分析与控制措施

2个公司中锅管束裂纹均发生在列管弯头处,其产生的原因可能是:①在制造环节中,材料化学成分不合格或有超标缺陷导致裂纹;②在使用过程中,设备操作超温、超压,超负荷运行导致列管塑性变形开裂;或水质不合格导致结垢和电化学腐蚀;③换热管在弯管过程中产生残余应力导致细小缺陷,投入高工况运行后,热应力、工作应力综合诱发裂纹加剧。

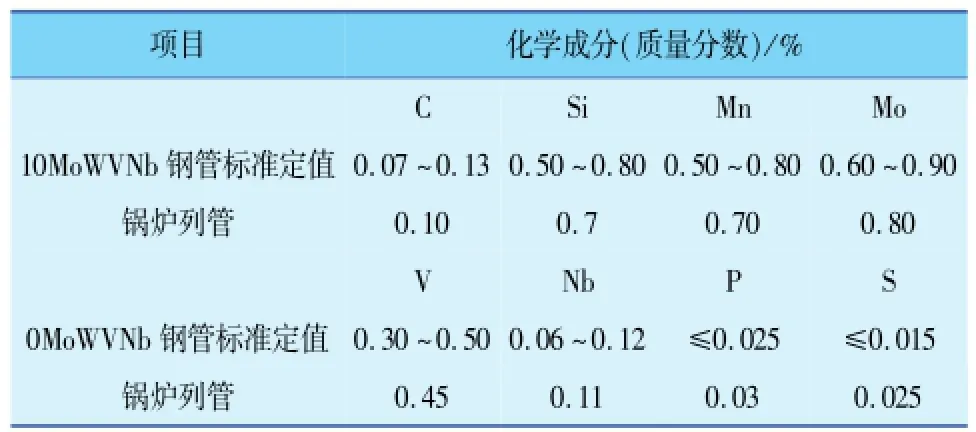

(1)制造环节排查。2个公司中置锅炉产生裂纹泄漏的管束材质均采用10MoWVNb,10MoWVNb钢是我国自主开发的特种抗氢腐蚀用珠光体耐热钢,其在高温(250~400℃)、高压状态下具有良好的抗氢、氮、氨腐蚀性能。清江公司在中锅泄漏后,对列管进行了材料取样作化学成分复验,材料复验参照GB6479—2000标准(见表2),发现列管材料化学成分S、P含量明显超标,基本判定泄漏为列管材料不合格所致。

表2 列管材料化学成分(参照GB6479—2000)

(2)使用环节排查。检查2个公司操作控制室自动记录保存的中置锅炉工艺数据,未发现超温、超压现象,排除超载运行的影响。通过对合成车间提供的水质分析报告来看,清江公司水质合格率高且较为稳定,泰丰公司水质合格率波动频繁。通过对管束拆检发现,泄漏弯管部位厚度均未见减薄,但是泰丰公司列管内表面存在轻微结垢现象,影响不大,亦排除水质影响。

(3)2个公司中锅均是在投用不足1年的时间内发生泄漏,泰丰公司对其余未泄漏的列管进行渗透检测,发现部分列管弯管部位存在微小裂纹,经与设备制造厂家现场讨论分析认为,换热管在制造过程中冷弯时,弯管质量控制不严存在细小缺陷。通过应力计算表明,中置锅炉列管最大应力位于上部弯管处外壁,整个管束两端弯管处(突变处)应力集中较大,由于残余应力、温差引起的热应力及管内压(32.0 MPa(g))的工作应力,使管周向和轴向均存在较大的拉应力,同时,由于管束的不连续性,使管两端弯头处应力最大,故裂纹最容易发生在弯头部位。

对于10MoWVNb这种珠光体耐热钢管束,列管在制造过程中冷弯时容易存在缺陷导致弯管部位裂纹,所以在使用时要着重控制入口,保证材质合格及制造质量合格。

另外,对于奥氏体不锈钢管束的废锅,在水和蒸汽介质中,氯离子浓度和溶氧量也是引起应力腐蚀导致管束破裂的重要因素,若管表面存在微小缺陷,如小缝隙、点坑、重皮、划伤等,使Cl-聚积于此,如Cl-浓度>25 mg/L,容易产生应力腐蚀的裂纹源,通常温度愈高,愈容易产生应力腐蚀破裂。由于液位的波动,使上部列管上层管子经常处于交替浸泡和干烧,在液位低于最上层管子时,残留在管表面的水在300℃以上的高温下迅速汽化,使其表面的氯离子浓度得到浓缩而升高,不断聚集于管表面微小缝隙中。液位的不断波动,使这一过程不停地进行循环,从而在管应力腐蚀敏感部位产生应力腐蚀裂纹,如应力较高的弯管处、最上层列管温度敏感处等,裂纹的扩展最终导致破裂。对于含微量氯离子的热水和高温水而言,氧的存在是产生应力腐蚀破裂的重要条件,一般来说,降低水中的溶氧量,可以抑制应力腐蚀裂纹的发生与扩展。在使用过程中,应严格控制水质,保证水质合格。

2.3 筒体、封头或列管联箱焊缝出现裂纹

2.3.1 失效案例

案例3:重庆索特公司1#废锅,规格ϕ2400 mm× 26 mm,换热面积为160 m2,列管材质为10MoWVNb,壳程材质为16MnR,2011年10月投用。投用之后1年时间里筒体焊缝先后出现3次裂纹。于2012 年5月检修时对中锅筒体拆除并入内检查,肉眼可见锅炉进水管附近筒体底部焊缝上呈现多处垂直于焊缝的密集裂纹,裂纹在焊缝上以横向裂纹为主,底部密集的裂纹已经从焊缝上延伸到筒体母材上,到母材上呈不规则形式,裂纹距离焊缝最远约20 mm。锅炉筒体纵焊缝裂纹见图3。

案例4:楚星公司4#废锅,投用4个月后筒体环焊缝内表面出现多处垂直于焊缝方向的裂纹(见图4、图5),更换筒体2个月后又出现类似状况。筒体材质为Q345R,通过对筒体焊缝母材区和焊缝区取样进行化学成分分析,发现均符合 GB713—2008《锅炉和压力容器用钢板》规定。

图3 锅炉筒体纵焊缝裂纹

图4 锅炉筒体环焊缝位置

图5 锅炉筒体环焊缝裂纹

2.3.2 原因分析与控制措施

案例3、案例4中锅炉壳程内部在液位以下的环缝上均产生了大量垂直于焊缝的裂纹,裂纹中间粗、两头尖,断续地从焊缝延伸到热影响区,最深裂纹位于筒体底部,属典型的应力腐蚀裂纹。

中置锅炉壳程压力2.7 MPa(g),根据无力矩理论可知,筒体的环向应力为轴向应力的2倍,焊缝裂纹呈直线垂直于主应力方向,并向母材区扩展,衍生出大量放射状二次裂纹。在焊缝金属中裂纹由内表面不断向外表面扩展,最终贯穿壁厚方向形成穿透型的裂纹。产生筒体裂纹的主要原因有3个方面。

(1)设计环节。重庆索特公司中锅的焊缝裂纹出现在底部焊缝,尤其是进水管开孔的地方最密集,说明进水管道的布置和朝向对裂纹的产生有密切的关系。此台设备进水管道安装在筒体底部,进水孔朝下,进水温度90℃,蒸汽温度240℃,冷热介质交汇产生的温差应力交变循环载荷作用对底部筒体焊缝产生温差应力,导致裂纹产生。在设计时应注意避免中锅进水管位置太低,同时避免进水管孔直对焊缝,尽量使进水孔朝斜上方对管程的空档处。

(2)制造环节。重庆索特公司出现焊缝裂纹后,经过前往厂家制造现场检查和对质保资料进行审核,发现锅炉在出厂前只进行了单个筒节的消除应力处理,未对设备进行整体消除应力热处理,导致筒节与封头环缝处存在较大的焊接残余应力,投入运行后在机械应力、热应力的综合作用下产生裂纹。故在制造过程中须注意应对设备进行整体消除应力热处理。

(3)使用环节。楚星公司中锅焊缝裂纹集中于气液分界线附近,裂纹形态呈放射状,从焊缝向母材延伸扩展,焊缝附近存在明显的坑蚀,发生了严重的电化学腐蚀。经过对锅炉给水水质分析,发现水质未能达到标准要求,主要是水质碱性浓度偏高,加之200℃左右的蒸汽温度,为腐蚀提供了环境和温度。另外裂纹靠近液面附近,随着锅炉中的水不断蒸发,水中的Cl-浓度不断升高,在筒体环焊缝附近容易发生应力腐蚀。故在机械应力、热应力,焊缝残余应力和电化学腐蚀的共同作用下导致裂纹形成。在使用过程中应加强水质管理,减少结垢,缓解电化学腐蚀的发生,同时定时排污。

3 结语

中置锅炉失效的形式主要有列管部位裂纹、锅炉壳程筒体焊缝裂纹,前者主要因弯头薄弱部分存在缺陷,或者水中氯离子超标应力腐蚀,后者属于焊接残余应力较高下的应力腐蚀,设计、制作、使用各环节应分别加以控制,以确保中置锅炉使用安全。

(1)在设计时,换热管应尽量选用10MoWVNb,同时应注意避免中锅进水管位置太低,避免进水管孔直对焊缝,尽量使进水孔朝斜上方对管程的空处。

(2)在制造过程中,应严格保证管束材质及弯管质量合格,同时严格控制焊接工艺质量及整体热处理,消除热应力。

(3)使用过程中严格控制锅炉给水水质,定时分析,按时排污,减少结垢,减缓电化学腐蚀的发生。

参考文献:

[1]TSG R0004—2009,固定式压力容器安全技术监察规程[S].

[2]GB150—1998,钢制压力容器[S].

[3]GB713—2008,锅炉和压力容器用钢板[S].

doi:10.3969/j.issn.1004-8901.2016.03.017 10.3969/j.issn.1004-8901.2016.03.017

中图分类号:TK228

文献标识码:B

文章编号:1004-8901(2016)03-0059-03

作者简介:崔娟(1982年-),女,湖北宜昌人,2005年毕业于武汉工程大学过程装备与控制工程专业,工程师,现主要从事化工机械设计等工作。

收稿日期:2016-01-25

Common Failure Causes Analysis and Improvement Measures of Intermediate Boiler of Ammonia Plant

CUI Juan,YOU Xuan,WANG Ji-long

(Hubei Yihua Group Chemical Equipment Manufacture and Installation Co.,Ltd.,Yichang Hubei 443007 China)

Abstract:This paper introduces the structure and process features of intermediate boiler of ammonia plant and presents corresponding improvement measures for the several common failure issues of intermediate boiler as tube crack,body,head or pipe header weld joint cracks etc.

Keywords:intermediate boiler;failure leakage;pipe bundle;girth weld;stress corrosion;crack