抗切割轮胎胎面胶的配方优化

吕 强,邓 旺,王丽娥,苟登峰

(贵州轮胎股份有限公司,贵州 贵阳 550008)

矿用工程机械轮胎主要在矿区作业,使用条件苛刻,不可避免地会接触碎石和尖利的矿石块,轮胎胎面易被切割损伤,出现崩花掉块现象。大型农业轮胎主要配套大型拖拉机,由于耕地收割后残留的农作物根部茬子异常尖锐,胎面也易遭受刺伤和扎伤。因此,提升矿用工程机械轮胎和大型农业轮胎质量的重点就是提高轮胎胎面胶的抗切割和抗刺扎性能。

一般而言,硫化胶的滞后性能和模量对其抗切割性能具有一定影响,但这两个指标互相矛盾,在配方设计时只能寻求这两个指标的平衡点。

本工作通过正交试验,以对模量和滞后性能影响较大的硫黄、炭黑和芳烃油用量作为因子,对抗切割轮胎胎面胶配方进行优化设计。

1 实验

1.1 主要原材料

丁苯橡胶(SBR),牌号1500E,中国石油兰州石化分公司产品;硫黄,贵阳航怡橡塑辅料有限公司产品;炭黑N375,曲靖众一精细化工有限公司产品;芳烃油,贵阳远宏石油化工有限公司产品。

1.2 配方

生产配方:SBR1500E100,炭黑N37555,白炭黑20,偶联剂Si69(载体质量分数为0.5)4,氧化锌4,硬脂酸1,防老剂RD2,防老剂4020 1.5,微晶蜡 2,松香 3,芳烃油 9,硫黄1.85,促进剂NS1.4。

试验配方:除炭黑N375、芳烃油和硫黄用量为变量外,其他组分和用量与生产配方相同。

1.3 主要设备与仪器

3 L密炼机,英国法雷尔公司产品;254 mm(10英寸)开炼机,上海橡胶机械厂产品;M2000E型门尼粘度仪、R100E型硫化仪和T2000E型电子拉力机,北京友深电子仪器有限公司产品;XLB-Q500×500×250 t平板硫化机,青岛巨融机械技术有限公司产品;抗切割性能试验机,自制。

1.4 试样制备

胶料混炼分两段进行。一段混炼在3 L密炼机中进行,转子转速为80 r·min-1,混炼工艺为:生胶60s小料80s炭黑和芳烃油170s提压砣→压压砣240s提压砣→排胶(转子转速为60 r·min-1)。二段混炼在开炼机上进行,一段混炼胶→硫黄和促进剂→薄通→打三角包6次→下片,混炼胶停放24 h。

胶料在平板硫化机上硫化,硫化条件为145℃/25 MPa×80 min。硫化胶在室温下停放16 h后进行性能测试。

1.5 性能测试

(1)抗切割性能:在抗切割性能试验机上加载负荷的切刀从设定高度自由下落,切入试样,用切口深度来表征试样的抗切割性能,切口深度越小,试样抗切割性能越好。抗切割试样为200 mm(长)×40 mm(宽)×20 mm(高)的长方体。试样200 mm×20 mm的一面与操作面接触,且与切刀刀刃方向垂直,刀刃宽度大于50 mm。

(2)胶料其他性能按相应国家标准或企业标准测试。

2 结果与讨论

2.1 正交试验

正交试验采用正交试验表科学地安排试验,并进行试验数据分析。正交试验具有均衡分散性和整齐可比性,用部分试验代替全面试验,大大地减少了试验次数,由正交试验得到的最佳条件接近于全面试验的最佳条件[1]。

2.1.1 因子与水平

与硫化胶抗切割性能相关的滞后性能和模量主要受硫化剂、补强剂和增塑剂的影响。本工作以硫黄用量(份)为因子A、炭黑N375用量(份)为因子B、芳烃油用量(份)为因子C进行两水平正交试验。正交试验因子及水平如表1所示。

表1 正交试验因子及水平

2.1.2试验方案与结果

根据因子与水平,并考虑交互作用,构建L8(27)正交试验表,将因子A,B,C依次安排在正交表的第1,第2,第4列,交互作用A×B,A×C,B×C分别安排在第3,第5,第6列。试验方案和试验结果如表2所示。

根据表2采用直观分析法可以得出各因子对硫化胶割口切口深度的影响从大到小的顺序为:B,C,A×C,A,B×C,A×B。虽然直观分析法简单易懂、计算量小,但它不能区分某因子不同水平所对应的试验结果差异究竟是由因子水平引起的,还是由试验误差引起的,也不能作为考察和判断各因子的影响是否显著的标准。方差分析法尽管计算较为复杂,但由于可以弥补直观分析法在这方面的不足,因此在正交试验中得到较为广泛的应用,为了评估各因子的影响程度,本研究还进行了方差分析的F检验。

表2 正交试验方案与试验结果

2.1.3 方差分析

正交试验的方差分析关注的是误差偏差平方和与因子偏差平方和。误差偏差平方和反映了由试验技术和仪器引起的性能波动情况,因子偏差平方和反映了由因子水平改变而引起的指标波动,方差分析结论具有很高的可信度和精确度。结合直观分析法结果,计算各因子、交互作用、误差的离差平方和(S)、自由度(f)、均方(M)(如表3所示)。

从表3可以看出,MA×B,MB×C小于M0(空列对应),即A×B和B×C对试验结果的影响较小,可以归入误差考虑。重新计算M,进行方差分析,结果如表4所示。

表3 方差分析计算结果

鉴于F0.05(1,3)=5.54,F0.01(1,3)=34.12,根据表4的方差分析F值可以得出:因子B,C,A×C对试验结果影响显著,影响从大到小的顺序为B,C,A×C;因子A水平改变对试验结果影响程度不显著。

表4 F检验结果

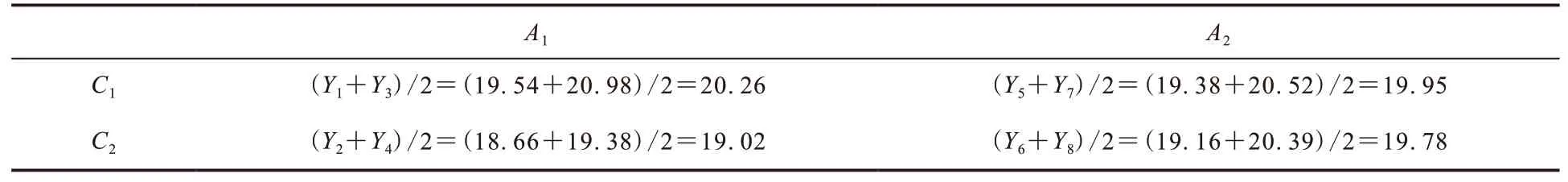

2.2 优化配方

由于切口深度越小越好,结合直观分析和方差分析结果,B水平选B1,A×C对性能有显著影响,因此A和C的优化水平应依据A和C水平搭配表(见表5)选取A1C2。最终确定优选方案为A1B1C2,即硫黄用量为1.8份,炭黑N375用量为58份,芳烃油用量为7份。

表5 因子A和C水平搭配表

最终确定的优化配方为:SBR1500E100,炭黑N37558,白炭黑20,偶联剂Si69(载体质量分数为0.5)4,氧化锌4,硬脂酸1,防老剂RD2,防老剂40201.5,微晶蜡2,松香3,芳烃油7,硫黄1.8,促进剂NS1.4。

2.3 优化配方胶料性能

优化配方胶料性能如表6所示。从表6可以看出:与生产配方胶料相比,优化配方胶料的门尼粘度增大,但不影响对胎面缠绕工艺性能;压缩疲劳温升增大,但由于矿用工程机械轮胎和大型农业轮胎的行驶速度较低,对轮胎使用寿命影响不大,撕裂强度降低,切口深度减小9%;胶料其他物理性能有所提高。

表6 优化配方胶料性能

3 结论

通过正交试验对抗切割轮胎胎面胶配方进行优化设计,优化配方胎面胶的抗切割性能较大幅度提高,其他性能满足轮胎生产和使用要求。