钛合金高速铣削力的有限元分析

山西中北大学机械与动力工程学院 倪雪婷 沈兴全 曹卫卫 张继明 李忠秋

钛合金高速铣削力的有限元分析

山西中北大学机械与动力工程学院倪雪婷沈兴全曹卫卫张继明李忠秋

将钛合金Ti6Al4V高速铣削加工过程简化为二维切削有限元模型,运用ABAQUS分析得到了加工参数及刀具几何参数对铣削力的影响。由结果得出:刀具转速与进给量从600rpm,10mm/s变化到 2400rpm,40mm/s时对最大切向力与最大切深抗力的影响较为显著;刀具前角在 5~ 15°范围内的增大有利于铣削力的降低。

钛合金;铣削力;有限元

1引言

钛合金具有强度高、抗高温能力强、耐磨性好、综合力学性能好等特性,因而应用领域较为广泛,但同时钛合金又具有导热系数低、弹性模量小、比强度高、抗腐蚀性能好等特点,属于难加工材料[1-2]。铣削力是加工过程中重要的物理量,铣削力对铣削机理、刀具、机床、夹具的设计、铣削用量的确定、刀具的几何参数优化等的研究都有很重要的意义。[3-4]

运用ABAQUS建立简化的二维切削有限元模型对钛合金Ti6Al4V的铣削加工过程进行模拟研究,得到转速、进给量、刀具前角参数对铣削力的影响规律。

2模拟过程分析

可以将铣削的三维切削转化为二维切削建立模型,计算刀具的等效前角和等效后角,能更加准确地实现铣削过程的预测。

模拟过程分为3个阶段:(1)起始阶段:施加载荷及约束,约束底面自由度,给刀具施加初始切削速度;(2)切削阶段:刀具对工件进行切削,挤压产生塑性变形并产生大量的热。(3)约束转换及冷却阶段:切削完成后,去除位移边界条件,添加约束限制工件运动,将工件的温度冷却至室温。

3模拟结果分析

3.1转速和进给量的影响

三组模型参数采用600rpm,10mm/s 、1500rpm,25mm/s、2400rpm,40mm/s,刀具前角10°,后角5°。

图1中的(1)、(2)、(3)是不同刀具转速与进给量对铣削力的影响。从图中可以看出,在刀具接触工件后切向力RF1和切深抗力RF2迅速增大至峰值,切向力和切深抗力在逐渐减小的同时上下波动,刀具转速与进给量从600rpm,10mm/s变化到2400rpm,40mm/s时对最大切向力与最大切深抗力的影响较为显著,其波动幅度要明显增大。

图1刀具转速与进给量对铣削力的影响

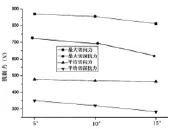

图2为刀具转速与进给量对最大铣削力与平均铣削力的影响关系。从图中可以得出,刀具转速与进给量增大时,最大切向力与平均切向力、最大切深抗力与平均切深抗力都会减小,并且最大切向力与最大切深抗力减小较快。出现此现象的原因是由于在低速切削时,切削力是随切削速度的增大而增大的,但当其增大到一定程度达到其高速切削速度范围时,切削力反而会下降,这也是高速切削的优势所在。3.2刀具前角的影响

图2 刀具转速与进给量对最大和平均铣削力的影响

三组刀具前角分别取 5°、10°和15°,后角5°,刀具转速取1500rpm,进给量取25mm/s。

图3为刀具前角对最大与平均铣削力的影响。从图中可以看出,随着刀具前角的增大,最大切向力、最大切深抗力、平均切向力与平均切深抗力都是减小的,这说明刀具前角在一定范围内的增大是有利于铣削力的降低的。

图3 刀具前角对最大和平均铣削力的影响

4结论

(1)刀具转速与进给量从600rpm,10mm/s变化到2400rpm,40mm/s时对最大切向力与最大切深抗力的影响较为显著,一定范围内的高速切削有利于铣削力降低。

(2)刀具前角在5°到15°的范围内增大有利于铣削力的降低。

[1]张春江.钛合金切削加工技术[M].西安:西北工业大学出版社,1986:22-24.

[2]刘军伟,武导侠,姚倡锋.TC4钛合金高速铣削力研究 [J].机床与液压,2013,41(19):1-7.

[3]杨振朝,张定华,姚倡锋等.TC11钛合金插铣加工铣削力影响参数的灵敏度分析[J].航空学报,2009,30(9):1776-1381.

[4]王明海,李世永,王京刚等.航空钛合金Ti6Al4V的三维铣削加工有限元仿真 [J].机械科学与技术,2014,33(7):1036-1039.

倪雪婷,1989年出生,山西太原人,在读硕士,研究方向:钛合金高速铣削加工。基金项目:国家自然科学基金(51175482)