预折刀工作终止位置对包边边界缩进的影响

李东玮, 王 磊, 张 聪, 赵亦希

(1. 上海交通大学 上海市复杂薄板结构数字化制造重点实验室, 上海 200240;2. 上汽大众汽车有限公司, 上海 201805)

包边是连接汽车覆盖件内外板的工艺.在包边过程中会出现边界缩进的现象,并对最终的装配间隙产生影响[1].在试制阶段,零件之间的装配间隙往往会出现过大或不均匀的现象,这就需要对包边机进行调试,以调整包边的边界缩进而满足最终产品的装配间隙要求.其调试方法:在预折刀的安装位置增加或减少垫片,或在预折刀工作面上进行堆焊或打磨,其效果均相当于改变预折刀工作终止位置.但是,针对边界缩进与预折刀工作终止位置的定量关系的研究还不多见,而且大多采用反复试错的方法来调整边界缩进,难免耗时耗力[2].

国内外针对包边边界缩进的研究已有一些成果.例如:文献[3-4]中研究了预包边角度、包边刀与板料之间的摩擦系数和翻边高度对包边边界缩进的影响;文献[5]中提出了一种新的包边机包边工艺,通过增加一个限位块来抑制包边边界缩进的产生;文献[6]中研究了翻边圆角半径、预包边路径与预包边进给量对包边边界缩进的影响,并得到了定性结论;文献[7]中研究了模具间隙、模具圆角以及预包边进给量等因素对包边边界缩进的影响,得出了类似的定性结论.但是,这些研究都没有得到包边边界缩进与预折刀工作终止位置的定量关系.

本文以某车型前门的包边过程为研究对象,利用 AutoForm 软件建立了有限元分析模型,研究了预折刀工作终止位置对包边边界缩进的影响.同时,定义了预折刀相对进给量,得到了包边边界缩进与预折刀相对进给量之间的定量关系,提出了一种包边边界缩进的调整流程,并在包边机上进行了验证实验.

1 包边过程分析与建模

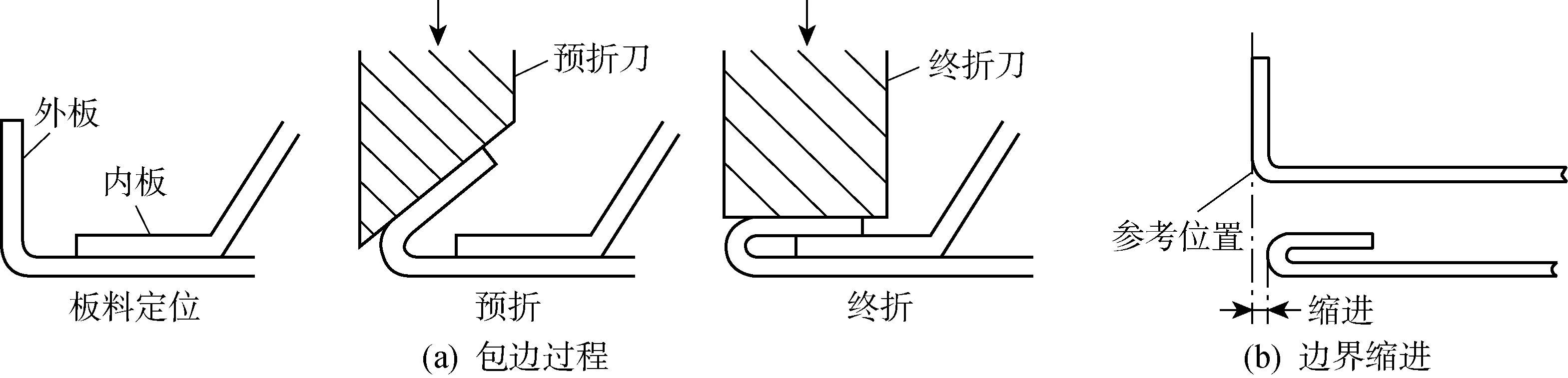

目前,包边工艺包括包边机包边和机器人滚边2种,其中包边机包边因生产效率高、质量稳定而得到了广泛应用.包边机包边的过程一般分为预折和终折2个步骤,其中通常会出现边界缩进的现象,如图1所示.

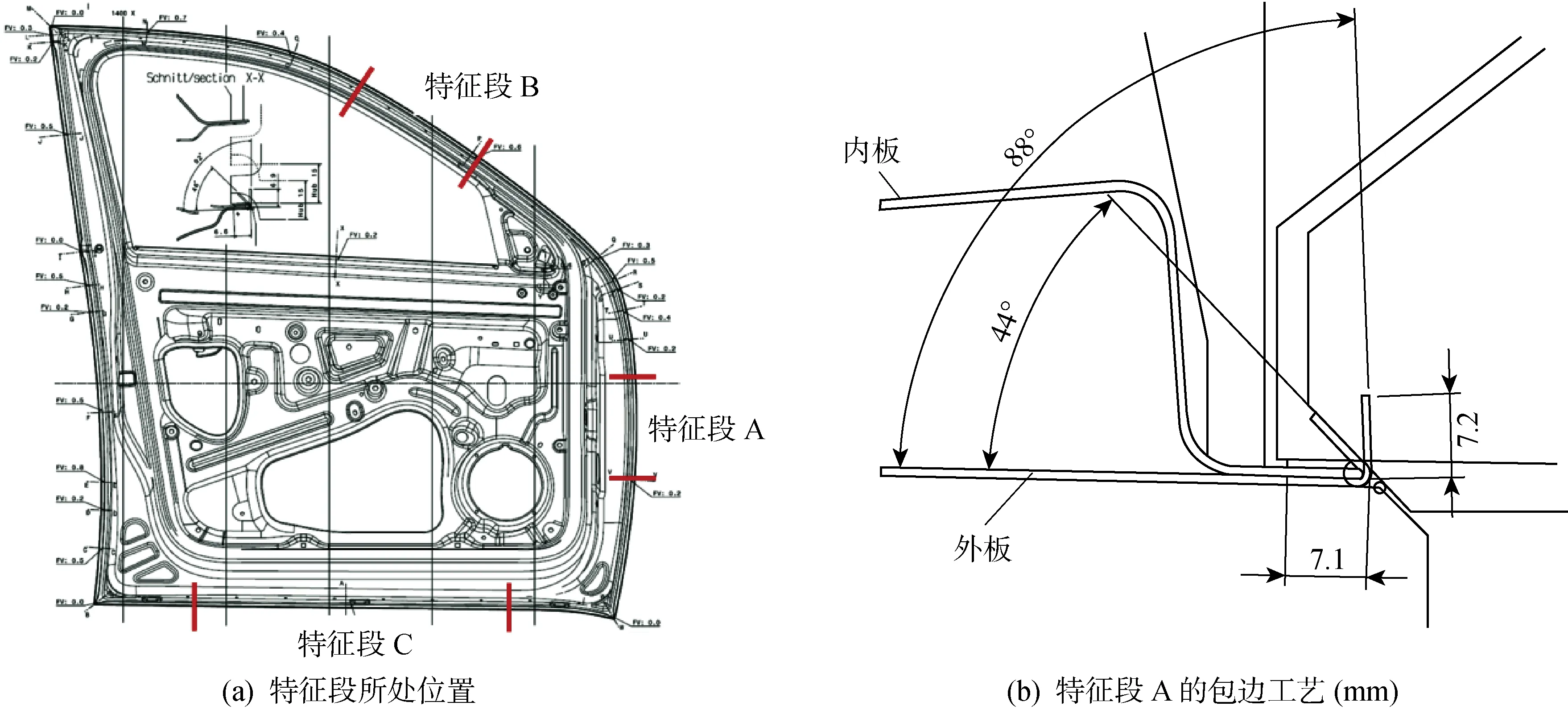

本文选取某车型前门板上的3段作为特征段,按照实际包边工艺进行建模分析.建模过程中的各种参数均按照该车型的实际生产参数选择.包边机预折刀的进给方式为竖直进给,预折角度为翻边开角的1/2,所选特征段在车门上的位置与特征段A的包边工艺示意图如图2所示,3个特征段的几何参数见表1.利用AutoForm软件中的Hemming模块建立有限元模型.内板和外板的材料均为各向同性汽车用高强热镀锌钢板材料(HX 180BD+Z100),内板和外板的厚度分别为0.70、0.65 mm.材料的性能参数分别为弹性模量210 GPa,泊松比0.3,屈服强度197 MPa,抗拉强度322.4 MPa, 硬化指数 0.186,各向异性指数 1.68,延伸率40%.模拟中采用Ludwig材料模型,单元类型为厚向11积分点三角形壳单元(EPS11).在模拟完成后,可以得到包边边界缩进.

图1 包边过程与边界缩进示意图Fig.1 Hemming process and boundary roll-in

图2 特征段所处位置与工艺示意图Fig.2 Schematic diagram of position of the research area and process

表1 特征段的几何参数Tab.1 Geometrical parameters of the research area

2 预折刀工作终止位置对包边边界缩进的影响

2.1 预折刀相对进给量的定义

为了量化表述预折刀工作终止位置,按照图3所示的进给方式定义预折刀相对进给量.以包边前外板为基准,做出边界缩进为0 mm时的包边后外板,即包边后与包边前外板的底边和圆角下部是重合的.

如果预折刀工作终止位置与边界缩进为0 mm的包边后外板外轮廓相切,则将该位置定义为预折刀工作的标准进给位置,此处的预折刀相对进给量为0 mm;如果预折刀工作终止位置在标准进给位置之上,则定义为欠进给,从终止位置到标准进给位置的竖直距离定义为欠进给时的相对进给量,其为负值;如果预折刀工作终止位置在标准进给位置之下,则定义为过进给,从终止位置到标准进给位置的竖直距离定义为过进给时的相对进给量,其为正值.

图3 预折刀的标准进给、欠进给和过进给示意图Fig.3 Regular stroke, under stroke and over stroke of pre-hem steel

2.2 模拟分析

本文在不同的预折刀工作终止位置进行模拟,所得预折刀在不同相对进给量下的包边边界缩进如图4所示.可见,车门上3个特征段的包边边界缩进呈现出相似的变化特征.随着预折刀相对进给量不断增加,包边边界缩进逐渐增大,但其变化呈非线性.当预折刀处于欠进给(相对进给量为负值)时,随着预折刀工作终止位置的变化,包边边界缩进的变化很小,相对进给量从 -1.5 mm增至0 mm时,包边边界缩进的增量小于 0.1 mm;而当预折刀处于过进给(相对进给量为正值)时,随着预折刀相对进给量增加,包边边界缩进的变化很大,从而验证了本文所提预折刀相对进给量的定义方式是合理的.

图4 包边边界缩进与预折刀相对进给量的关系Fig.4 Boundary roll-in versus pre-hem steel relative stroke

因为在预折刀处于过进给时,包边边界缩进随预折刀工作终止位置的变化而变化很大,所以需要重点研究预折刀处于过进给时包边边界缩进的变化规律.利用回归分析方法研究发现,2次函数可以很好地拟合预折刀过进给时包边边界缩进与预折刀相对进给量的关系,符合应用要求.因此,本文选用2次函数来拟合上述曲线.其中,特征段A的拟合公式为

y=0.271 4x2+0.038x+0.517 7

(1)

特征段B的拟合公式为

y=0.471 6x2+0.009 5x+0.839 5

(2)

特征段C的拟合公式为

y=0.428 6x2+0.114 3x+0.76

(3)

式中:y为包边边界缩进值;x为预折刀处于过进给时的相对进给量,取值范围为0~1.5 mm.拟合公式的相关系数R2值均在 0.95 以上,表明其相关度很高.

由此可得:在包边过程中,随着预折刀相对进给量不断增加,包边边界缩进逐渐增大;在预折刀处于欠进给(相对进给量为负值)时,随着预折刀相对进给量增加,包边边界缩进的增量很小,可以忽略不计;当预折刀处于过进给(相对进给量为正值)时,可以利用2次函数来拟合预折刀包边边界缩进与相对进给量的关系,此时,预折刀相对进给量的取值范围为 0~1.5 mm.

然而,在不同的特征段几何参数条件下,表征包边边界缩进与预折刀相对进给量关系的2次函数表达式是不同的,因此,在实际应用中,可以将车门按照几何参数的不同分成若干特征段,对每个特征段按照本文的方法进行建模分析,即可得到车门上不同位置的包边边界缩进与预折刀相对进给量的2次函数拟合关系式.

3 验证实验与应用

3.1 验证实验

为了验证上述方法的正确性和实用性,在包边机上进行该车型前门的包边实验.在实验过程中,通过增加或减少预折刀安装位置的垫片,以改变特征段A与特征段B的预折刀工作终止位置.

在实验前,首先确定特征段A与特征段B在初始状态下的预折刀工作终止位置.在模拟包边机的包边过程中,按照预折刀相对进给量的定义,确定特征段A与特征段B在初始状态下的预折刀相对进给量分别为 0.5, -0.1 mm.然后,对包边机上特征段A与特征段B对应的预折刀进行如下操作:

(1) 减少2片垫片(相当于预折刀相对进给量减少1.0 mm);

(2) 减少1片垫片(相当于预折刀相对进给量减少0.5 mm);

(3) 初始状态;

(4) 增加1片垫片(相当于预折刀相对进给量增加0.5 mm).

因为特征段A在初始状态下的相对进给量为 0.5 mm,所以减少2片垫片后的相对进给量降低至 -0.5 mm,增加1片垫片后的相对进给量增加至 1.0 mm,特征段B同理.在模拟过程发现,当预折刀处于欠进给时,包边边界缩进随着预折刀工作终止位置的变化很小,因此,在预折刀处于欠进给时,包边边界缩进的拟合值可用预折刀标准进给(相对进给量为0)时的拟合值代替.

在上述4种情况下进行包边实验,分别测量包边边界缩进,并与由式(1)和(2)拟合所得包边边界缩进进行对比.特征段A与特征段B上包边边界缩进的拟合曲线与实验值如图5所示.可以看出,包边边界缩进的实验值与拟合值较吻合,其最大误差在 0.2 mm之内,符合包边工艺要求,从而验证了所提方法的正确性,以及所建有限元模型的可靠性.

图5 包边边界缩进与预折刀相对进给量的拟合曲线与实验点的对比Fig.5 Comparison between boundary roll-in of regression curves and experimental results

由图5还可见,当改变预折刀工作终止位置,尤其是增加预折刀相对进给量后,特征段B的包边边界缩进的变化较大;而与特征段B相比,在增加相同的预折刀相对进给量后,特征段A的包边边界缩进的变化很小.这主要是在初始状态下特征段A与特征段B的预折刀相对进给量不同的缘故.因此,在包边机调试的过程中,想要通过改变预折刀工作终止位置来定量调整包边边界缩进,就必须关注调试前(初始状态)的预折刀相对进给量.

3.2 包边边界缩进调整流程

通过以上分析,本文提出了包边边界缩进的调整流程.当零件之间的装配间隙不符合要求、需要通过包边机调试来调整包边边界缩进时,只需确定预折刀工作终止位置与边界缩进的定量关系,就可以得到预折刀工作终止位置的改变量,即堆焊或打磨值,而无需不断试错,从而大幅提高了调试效率.具体的包边机调试流程如图6所示,其步骤如下:

(1) 获取待调整区域的包边边界缩进与预折刀相对进给量的2次函数曲线.根据待调整区域的几何参数建立有限元模型,得到预折刀在不同相对进给量下的包边边界缩进,再利用2次函数进行拟合,从而得到待调整区域的包边边界缩进与预折刀相对进给量的2次函数曲线.

(2) 确定调试前(初始状态)的预折刀相对进给量.按照预折刀相对进给量的定义得到预折刀相对进给量.同时,在包边边界缩进与预折刀相对进给量的2次函数曲线上,根据初始状态下的预折刀相对进给量标出初始状态点的位置.

(3) 确定预折刀的调试目标点.以所得初始状态点为基准,再加上包边边界缩进所需调整量可得包边边界缩进的调整目标值,见图6中的水平线,该水平线与以上所得包边边界缩进与预折刀相对进给量的2次函数曲线的交点即为预折刀的调试目标点.

(4) 得到预折刀工作终止位置的改变量,即具体堆焊或打磨值.预折刀的调试目标点与初始状态点的相对进给量的差值即为预折刀工作终止位置的改变量,也就是具体堆焊或打磨值.

图6 包边机的调试流程Fig.6 Method of adjusting boundary roll-in

但是,需要指出的是,预折刀工作终止位置的改变量并不是没有限制的.当预折刀处于过进给且其进给量过大时,包边外表面会出现较为严重的凹陷[8];而当预折刀处于欠进给且其进给量过大时,会出现预折刀相对进给量过小而使得包边无法成形的情况,因此,预折刀相对进给量的变化范围宜在 -2.0~2.0 mm之间.如果预折刀工作终止位置在该区间内采用包边机调整仍无法满足最终的装配间隙要求,那么需要通过改变外板零件尺寸的方式来满足装配间隙的要求,但其成本会显著增加.

4 结论

(1) 随着预折刀相对进给量不断增加,包边边界缩进逐渐增大,但并非呈线性增长.

(2) 在预折刀处于欠进给时,随着预折刀相对进给量增加,包边边界缩进的增量很小;而当预折刀处于过进给时,包边边界缩进随着预折刀相对进给量的变化而变化较大,而且可以利用2次函数很好地拟合包边边界缩进与预折刀相对进给量的关系.

(3) 由于预折刀工作终止位置与包边边界缩进呈非线性关系,在包边机调试过程中,想要通过改变预折刀工作终止位置来定量调整包边边界缩进,就必须关注调试前(初始状态)的预折刀相对进给量.