电镀废水处理及回用工程实例

董建威,司马卫平

(四川理工学院建筑工程学院,四川自贡643000)

电镀废水处理及回用工程实例

董建威,司马卫平

(四川理工学院建筑工程学院,四川自贡643000)

采用混凝沉淀+水解酸化+膜生物反应器(MBR)+过滤+反渗透(RO)组合工艺,对某电镀企业生产废水进行深度处理和回用。首先通过混凝沉淀、生化和过滤去除重金属、有机物和悬浮物,然后利用RO系统去除剩余的有机物和盐分。实际运行结果表明,RO淡水水质可满足企业生产工艺用水水质要求,RO浓水水质达到了《电镀污染物排放标准》(GB 21900—2008)表2中的新建企业水污染物排放限值。

电镀废水处理;膜生物反应器;反渗透;回用

电镀行业是当今全球三大污染行业之一。据不完全统计,我国电镀厂家如今已发展到1万余家,每年排放电镀废水约40亿t。由于电镀废水中含有重金属,不能被其他任何手段所分解和破坏,无法改变其物理和化学形态,因此电镀废水中的重金属为“永久性污染物”,加上电镀工艺中加入各种化工原材料,电镀废水给周围环境带来了严重污染〔1〕。

本项目采用混凝沉淀+水解酸化+膜生物反应器(MBR)+过滤+反渗透(RO)组合工艺,对某电镀企业生产废水进行深度处理和回用,RO淡水水质可满足企业生产工艺用水水质要求,RO浓水水质达到了《电镀污染物排放标准》(GB 21900—2008)表2中的新建企业水污染物排放限值。

1 工程概况

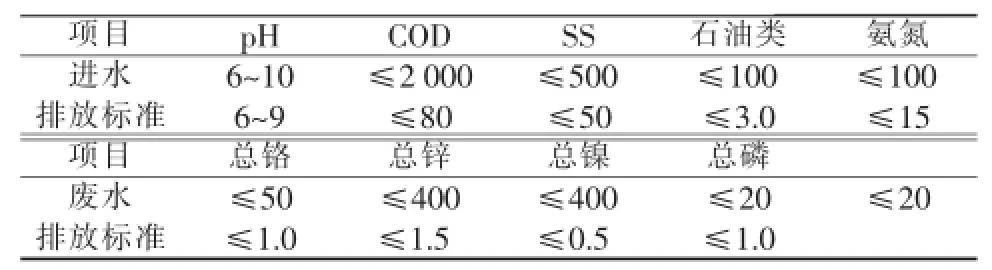

某汽车标准件生产企业主要生产汽车高强度螺栓等。本项目电镀废水来自其生产车间排出的脱脂废水、酸碱综合废水、含磷废水和清洗废水等,废水排放量为200 t/d,主要包括锌、镍、铬、磷、阴离子表面活性剂(LAS)、油脂等污染物,该废水具有重金属含量高、成分复杂、可生化性差等特点。项目设计进、出水水质指标见表1。

表1 设计进、出水水质指标

经过处理后的回用水要求达到COD≤30mg/L、电导率≤40μS/cm、硬度≤10mg/L、pH 6~9的指标。该项目2014年7月份开始设计、施工和调试,历时6个月,直至2015年1月份完成环保验收,笔者作为项目主要参与人员,负责工艺设计和系统调试。

2 废水处理工艺流程

电镀废水具有水质成分复杂、重金属浓度高、毒性大、可生化性差等特点。目前,国内外对此类废水的主要处理及回用方法有:物化法、生物法、化学氧化和膜法等〔2-5〕。

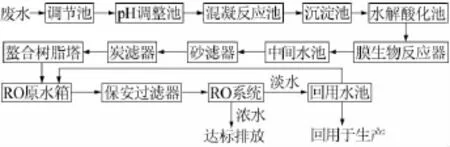

工程采用图1所示工艺流程。

图1 工艺流程

该电镀废水污染物种类主要包括重金属、悬浮物、有机物,因此考虑将该废水收集后经pH调整后混凝沉淀,出水入水解酸化池提高废水的可生化性,然后通过膜生物反应器(MBR),利用生物代谢作用去除其中的有机物,出水经砂滤器、炭滤器、螯合树脂、保安过滤器和RO系统进一步深度处理后回用,为确保回用水质达到回用要求,RO系统部分淡水返回到前面以稀释RO进水,RO系统淡水直接回用于生产,RO系统浓水达标排放。

3 主要处理构筑物与设备

(1)调节池。在该池设置液位控制器3套,设提升泵2台,1用1备;通过液位控制提升泵,高位启动,低位停止,超低位报警。设水力搅拌系统,进一步进行废水的均质均量。该池为钢砼结构,内衬FRP,工艺尺寸6 000mm×4 000mm×5 000mm,有效容积108m3,有效停留时间13.0 h。

(2)pH调整池。在该池加入碱调节pH到适合混凝沉淀的范围内,该池设搅拌机设施1套,药剂投加装置1套,pH控制器1套。碱加药量受pH控制,由pH控制器自动实现。该池采用钢砼结构,内做FRP防腐。工艺尺寸1 700mm×1 700mm×3500mm,有效容积8.7m3,有效停留时间1.0 h。

(3)混凝反应池。投加重金属捕捉剂二硫代胺基甲酸盐类衍生物(DTC类)和助凝剂聚丙烯酰胺(PAM)并机械搅拌。重金属捕捉剂是一种能与重金属离子强力螯合的化工药剂,其在常温和很宽的pH条件范围内均能与废水中的Ni2+、Zn2+、Cr3+等各种重金属离子进行化学反应,并在短时间内迅速生成不溶性、低含水量、容易沉淀去除的絮状物质;PAM则通过吸附架桥作用将前面生成的小颗粒沉淀物凝结形成大颗粒絮体,以增强絮体的沉降性能。该池采用钢砼结构,内做FRP防腐。设搅拌机设施1套,药剂投加装置2套。工艺尺寸1 700mm×1 700mm× 3 500mm,有效容积8.7m3,有效停留时间1.0 h。

(4)沉淀池。采用斜板沉淀池,该池处理能力大,处理效率高,停留时间短,占地面积小。经过混凝反应的废水进入该池,在重力作用下进行固液分离,上清液进入下一道工序,沉淀的泥渣进入污泥池做进一步处理。该池为钢砼结构,内衬FRP防腐,工艺尺寸1700mm×3400mm×4 000mm,表面负荷为1.4m3/(m2·h),有效容积16.8m3,有效停留时间2.0 h。

(5)水解酸化池。池内设有2台1.5 kW的潜水搅拌机,令活性污泥与废水充分混合。为了增加污泥与废水的接触面积,提高酸化效果,在水解池放置软性填料,水解酸化池的溶解氧维持在0.5mg/L。该池采用钢砼结构,工艺尺寸4 000mm×8 000mm× 4 500mm,有效容积128m3,有效停留时间15.4 h。

(6)膜生物反应器。经过水解酸化处理后的废水进入好氧池,好氧工艺采用膜生物反应器,该处理单元主要由膜组件、膜架、膜出水泵和鼓风机以及相应清洗系统组成。MBR膜组件材质为偏氟乙烯材质的中空纤维膜,型号FP-AII15,膜孔径为0.25~0.35μm,每片面积20 m2,设计膜通量为10 L/(m2·h),共42片;膜架为不锈钢材质。设计处理规模为8.3 m3/h,24 h连续运行。该池为钢砼结构,工艺尺寸4 000mm×6 000mm×4 500mm,有效容积96m3,有效停留时间11.5 h。

(7)中间水箱。经过前道处理后的废水排放到中间水箱储存,中间水箱设有一个20m3的PE桶,设提升泵2台,1用1备。通过液位控制提升泵,高位启动,低位停止,超低位报警。

(8)砂滤器。废水中粒径较小的颗粒物等在砂滤器内通过过滤去除,以保证后续处理工艺的正常运行。由于过滤器的滤料工作一段时间后会产生污染物的积聚,因此需要定期对滤料进行反冲洗,保证其工作质量。而反冲洗水将回到一级沉淀池进行重新处理。砂滤器自动反冲洗,每套设气动阀6个。砂滤器净空尺寸D 1200mm×1500mm,过滤速度7.4m/h,每天1次反冲洗,反冲洗历时8min,滤层分两层,共1.2m高,下层放高0.1m、粒径1.72~4.75mm的精制石英砂,上层放高1.1m、粒径0.19~0.36mm的精制石英砂。

(9)炭滤器。活性炭过滤器主要是利用含碳量高、分子质量大、比表面积大的活性炭颗粒对水中杂质进行物理吸附以达到水质要求。当水流通过活性炭的孔隙时,各种悬浮颗粒、有机物、重金属等污染物在范德华力的作用下被吸附在活性炭孔隙中;同时,吸附于活性炭表面的氯(次氯酸)在炭表面发生化学反应,被还原成氯离子,从而有效地去除了氯,确保出水余氯小于0.1mg/L,满足反渗透膜的运行条件。炭滤器净空尺寸D 1 200mm×1 500mm,过滤速度7.4m/h,滤层高度1.2m,投放1.2 t果壳活性炭。

(10)螯合树脂塔。废水中的锌、镍、铬等重金属离子经过上述混凝沉淀、砂滤器、炭滤器处理后,绝大多数都已得到有效去除,为保证这些重金属离子浓度降到较低浓度,本工程设置了螯合树脂塔吸附残留的重金属离子。树脂塔净空尺寸D 1 000mm× 1 500mm,树脂层高度1.2m,投放英国漂莱特S930螯合树脂1.2 t,设计再生周期为3~5 d,设树脂再生系统1套。

(11)保安过滤器。保安过滤器以去除浊度1度以上的细小微粒来满足后续工序对进水的要求;本方案中设有5μm过滤器截留上述过滤器的穿透物来保护RO膜。保安过滤器规格10芯×1 000mm,材质为304不锈钢。滤芯规格5μm×1 000mm(10芯)。

(12)RO系统。主要由RO膜元件、高压泵、加药系统、PLC自控系统等组成。RO膜元件为聚酰胺抗污染反渗透膜,型号BW30-365-FR,共9支。设计处理规模为8.3 m3/h,24 h连续运行,产水率为60%。设阻垢剂加药系统和反渗透清洗装置1套。RO系统的进水条件是反渗透膜SDI小于5。

4 工程应用情况

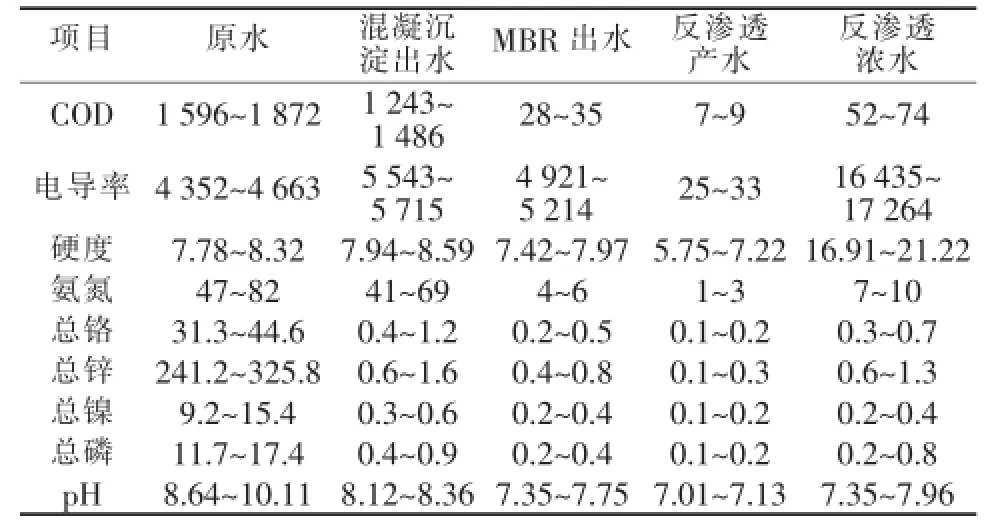

该废水处理及回用设备自2014年12月正式投入实际应用以来,各处理工艺段运行情况如表2所示。

表2 各处理工艺段水质情况表

由表2可以看出,RO系统出水水质完全可以达到生产工艺用水水质要求,RO系统产水率为60%,剩余30%的RO浓水达标排放,该企业每天节省了120 t新鲜自来水,节能减排效果明显。

5 处理成本分析

该工程实际运行一年多来,处理水量为200 t/d,处理成本主要包括:电费2.36元/t,药剂费2.25元/t,人工费1.43元/t,共计成本为6.04元/t。

6 结论

(1)采用混凝沉淀+水解酸化+膜生物反应器(MBR)+过滤+反渗透(RO)组合工艺进行电镀废水深度处理及回用,RO系统出水水质可以达到生产工艺用水水质要求,RO浓水经收集后达到《电镀污染物排放标准》(GB 21900—2008)表2中的新建企业水污染物排放限值。

(2)组合工艺系统对废水中的污染物具有较高的去除率,产水率为60%,当进水COD 1 596~1 872 mg/L时,出水COD 7~9mg/L,对有机物的去除率达到99.4%~99.6%,脱盐率为99.2%~99.4%,对重金属的去除率达到97.8%~99.9%,对总磷的去除率达到98.2%~99.4%。

(3)该工程处理废水量为200m3/d,工程总投资为186万元,一次性投资较高。设备总装机功率约为75 kW,正常运行功率为45 kW,在未考虑设施大修费和设备折旧的情况下,日常运行成本为6.04元/t。

[1]楼永通,宋伟华,罗菊芬,等.1200m3/d电镀废水膜法回收工程[J].膜科学与技术,2004,24(5):43-46.

[2]王乐译,李文国,王炳厚.膜法处理电镀废水[J].水处理技术,2012,38(7):131-132.

[3]李景杰.电镀废水化学法综合处理及回用工程[J].水处理技术,2013,39(12):132-135.

[4]张立,罗儒显.混合电镀废水的处理及其回用[J].工业水处理,2008,28(7):81-82.

[5]银玉容,肖凯军,施召才,等.抗污染膜在电镀废水回用中的应用[J].电镀与环保,2009,29(3):40-42.

[作者简介]2016-04-09(修改稿)

Case study on the treatmentand reuse of wastewater from electrop lating enterprises

Dong Jianwei,SimaWeiping

(Instituteof Architectureand Engineering,Sichuan University of Scienceand Engineering,Zigong643000,China)

Theadvanced treatmentand reuseof the industrialwastewater from electroplating enterprisesby the combined process,coagulation precipitation+hydrolytic acidification+MBR(membrane bioreactor)+filtration+RO have been implemented.Firstly,through coagulation precipitation,biochemical method and filtration,heavy metals,organic substances,and suspended solids can be removed.Then,the residual organic substances and salts can be removed by the RO system.The actual operation results show that the water quality of the RO fresh water canmeet the requirements for industrialuse in enterprises,and thewaterquality ofdensewater canmeet the requirements for the discharge limit value ofwater pollutants specified in Table 2 of the Discharge Standard of Pollutants from Electroplating Enterprises(GB 21900—2008).

electroplatingwastewater treatment;membranebioreactor;reverseosmosis;reuse

X703

A

1005-829X(2016)07-0101-03

董建威(1975—),硕士,讲师。电话:13990089616,E-mail:1844255@qq.com。通讯作者:司马卫平,副教授。电话:13558579305,E-mail:smwp0814@126.com。