板坯连铸结晶器在线调宽过程坯壳运动行为分析

封伟华 徐永斌 马春武

(中冶南方工程技术有限公司,湖北武汉 430223)

板坯连铸结晶器在线调宽过程坯壳运动行为分析

封伟华 徐永斌 马春武

(中冶南方工程技术有限公司,湖北武汉 430223)

将铸坯的凝固收缩导入结晶器在线调宽过程,系统分析了结晶器在线调宽过程中坯壳的运动行为。研究了在线调宽过程中速度设置,调锥过程坯壳与结晶器壁面间的几何关系。结果表明,在线调宽速度与结晶器锥度变化和拉坯速度相关。设定调宽参数时,气隙(或挤压量)是重要的参数。

结晶器 在线调宽 气隙

结晶器是连铸机的核心部件,其结构、性能直接影响着连铸的生产效率。为提高铸机作业率和适应连铸连轧生产频繁变化的要求,需要不断变更铸坯尺寸。而通过更换结晶器或停机调整结晶器尺寸的手段耗时较长,严重影响钢厂的生产节奏和铸机产量,难以适应高效连铸的作业要求。

板坯连铸结晶器在线调宽技术可以在不停止浇铸的情况下使结晶器窄面实现连续移动,将铸坯宽度调整到所需尺寸,大大提高了铸机的生产能力和生产效率,可明显增加金属收得率,降低生产成本[1-2]。但该项技术自问世以来,由于存在较为明显的漏钢风险,一直饱受争议,并没有获得很普遍的应用。目前结晶器在线调宽技术也主要由外方提供。本文拟从结晶器在线调宽过程机制出发,详细分析调宽过程中的坯壳运动行为,并对结晶器在线调宽速度设置进行分析,以期为研究结晶器在线调宽提供一定指导。

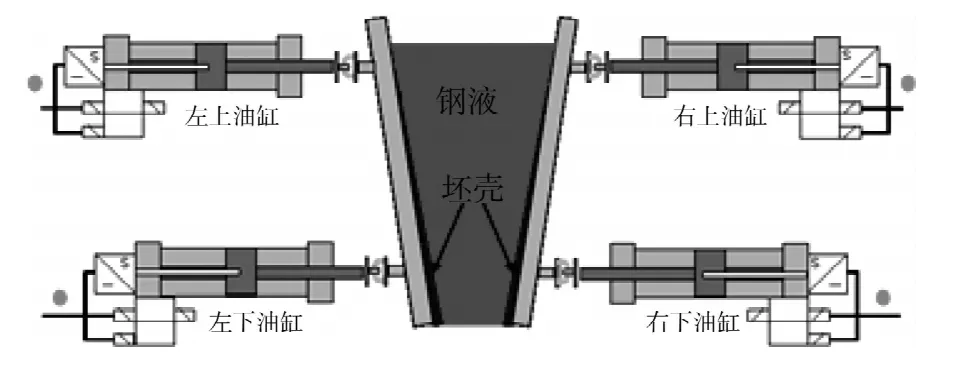

1 数学模型

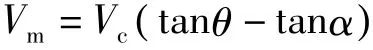

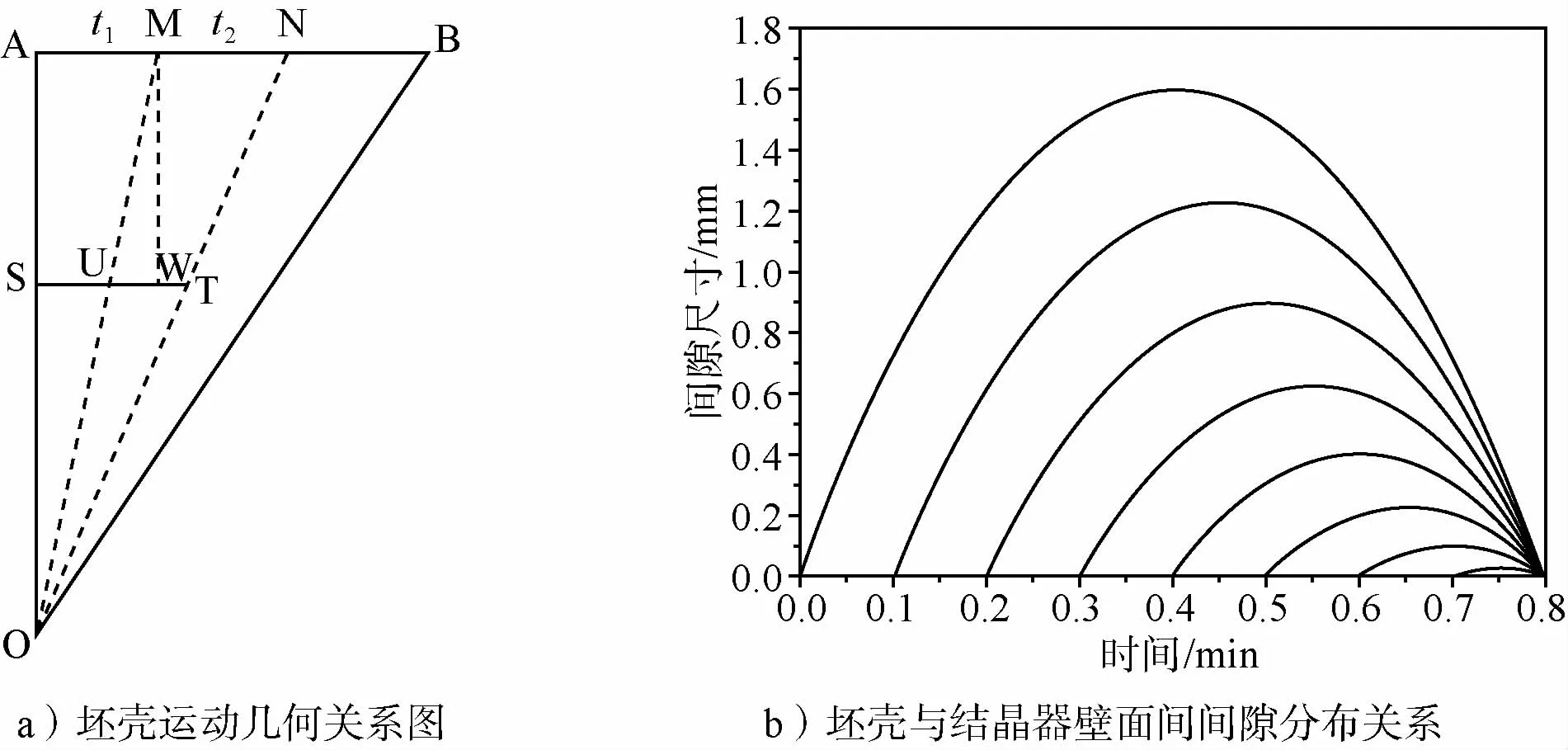

结晶器在线调宽是一个宽边固定、窄边连续动作的过程。调宽过程中,窄边铜板一般都会先经历一个锥度变更过程,在锥度达到预先设定值之后,铜板上下口分别以固定的调宽速度Vm开始平行移动。当宽度运动到设定值后,窄边铜板在对应油缸驱动下,二次调整锥度,恢复到当前宽度下对应的锥度。在该过程中,调宽速度是一个重要因素,与结晶器内坯壳的运动规律息息相关。因此,从结晶器内钢液凝固传热过程出发,将调宽过程中坯壳的运动特征作为研究对象,分析坯壳与结晶器壁面间的位置关系。图1为结晶器在线调宽基本模型示意图。

图1 结晶器在线调宽基本模型示意图Fig.1 Schematic diagram of the basicmodel of the on-linemold width adjustment

1.1 基本假设

在分析调宽过程坯壳运动行为前作如下假设[3]:

(1)结晶器在线调宽时,结晶器液面保持恒定;

(2)钢液在结晶器内收缩为线性收缩,不考虑厚度方向的收缩;

(3)忽略结晶器倒角及注流的影响。

1.2 基本原则

连铸生产过程中,结晶器内钢液凝固形成初生坯壳,坯壳进一步冷却将产生收缩,精确考虑坯壳与壁面间的位置关系十分困难[4]。大量实践总结发现,结晶器上部,初生坯壳较薄,坯壳受钢液静压力作用,贴合结晶器壁面。而到结晶器下部时,初生坯壳具有一定的厚度,能够经受住钢液静压力的挤压作用,进一步冷却时形成收缩,与壁面间将会形成一定的气隙。正常生产过程中的这种上部紧密贴合,下部一定间隙的关系将很难应用到在线调宽过程中;而将铸坯认为是与结晶器壁面完全接触,结晶器为单一锥度变化则是较好的简化处理方式,这样的锥度即结晶器初始锥度。

调宽过程中,一方面为使铸坯与窄面铜板保持接触,使窄边的驱动力保持稳定,窄边铜板平移变化速率应略大于或等于坯壳的收缩速率;另一方面平移变化速率越大,可能对坯壳产生的间隙或者挤压程度将越大。因此调宽变化速率等于坯壳的收缩速率则完全满足在调宽过程中坯壳与结晶器壁面间的完美接触,与正常生产相类似。

本文认为结晶器在线调宽需要遵循的基本原则是调宽变化速率等于坯壳的收缩速率,满足锥度变化关系;同时在调宽过程中,不考虑坯壳受形变应力的影响。

2 调宽速度设置分析

结晶器在线调宽分为宽度减小和宽度增加两种。调宽过程可通过锥度调节和平行移动来实现。调锥和平行移动是一个连续过程。若该过程之间强制出现时间间歇,将会增加结晶器窄面铜板的磨损,缩短结晶器寿命,严重时甚至出现漏钢现象。因此应导出结晶器在线调宽过程的基本速度关系。

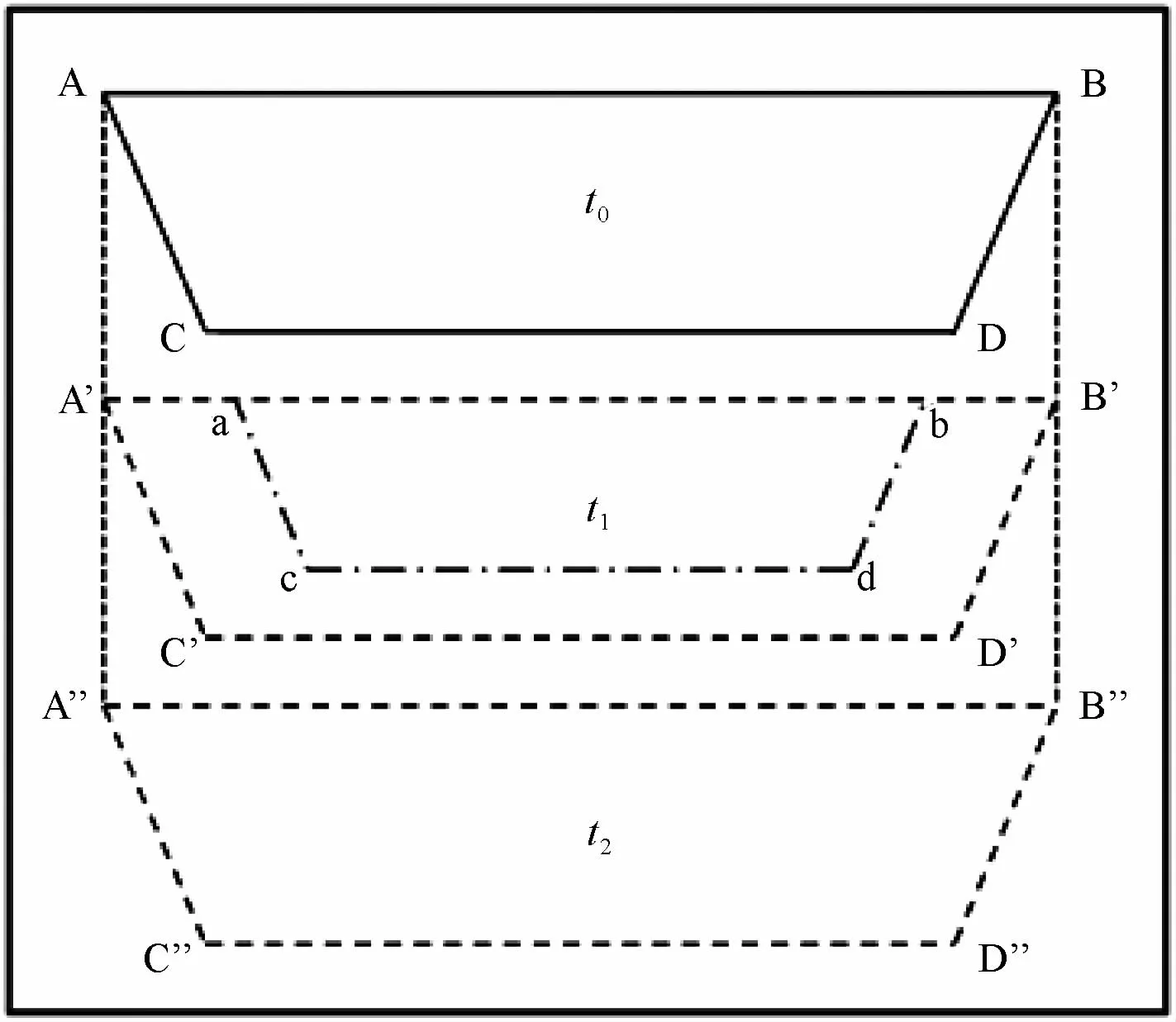

图2为平移调宽过程动作分解示意图,图3为调宽过程速度设置关系示意图。可见,从t0时刻到t1时刻,若无调宽,ABCD位置的初生凝固坯壳满足锥度关系,发生凝固收缩变化,经受结晶器铜板的支撑变化至abcd的位置;调宽时,窄边铜板运动至ABCD位置,若保持锥度不变,则无法实现坯壳与结晶器壁面间的良好接触,会产生气隙。因此,完全可以利用该时刻的锥度变化关系,实现铸坯收缩与结晶器壁面间的完好接触。

图2 平移调宽过程动作分解示意图Fig.2 Schematic diagram of motion decomposition in the parallel adjustment process

在调宽宽度增加过程中,结晶器初始锥度角tanα,在经历变锥后达到tanθ,此时,弯月面位置A点钢液经t时间内运动到BD平面,为保持结晶器壁面与坯壳完好接触,需将结晶器铜板运动到DE位置,此时,

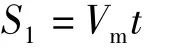

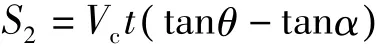

坯壳运动距离:

结晶器铜板运动距离:

因此,调宽过程中结晶器铜板的运动速度为:

图3 调宽过程速度设置关系示意图Fig.3 Schematic diagram of speed relationship during width adjustment

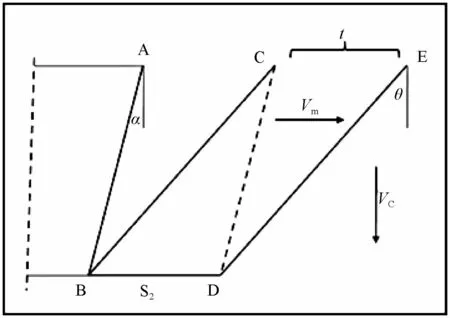

图4 结晶器匀速变锥Z形调宽模式动作示意图Fig.4 Schematic diagram of Z-type width adjustment at the same speed

式中,Vm为调宽平移速度,Vc为拉坯速度,tanθ为结晶器锥度调整后窄边的锥度夹角值,tanα为结晶器初始锥度的夹角值。

宽度减小过程与宽度增加过程类似,方向相反。为使结晶器不对坯壳产生挤压变形,结晶器运动速度与调宽过程相同。

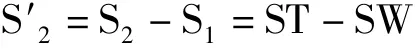

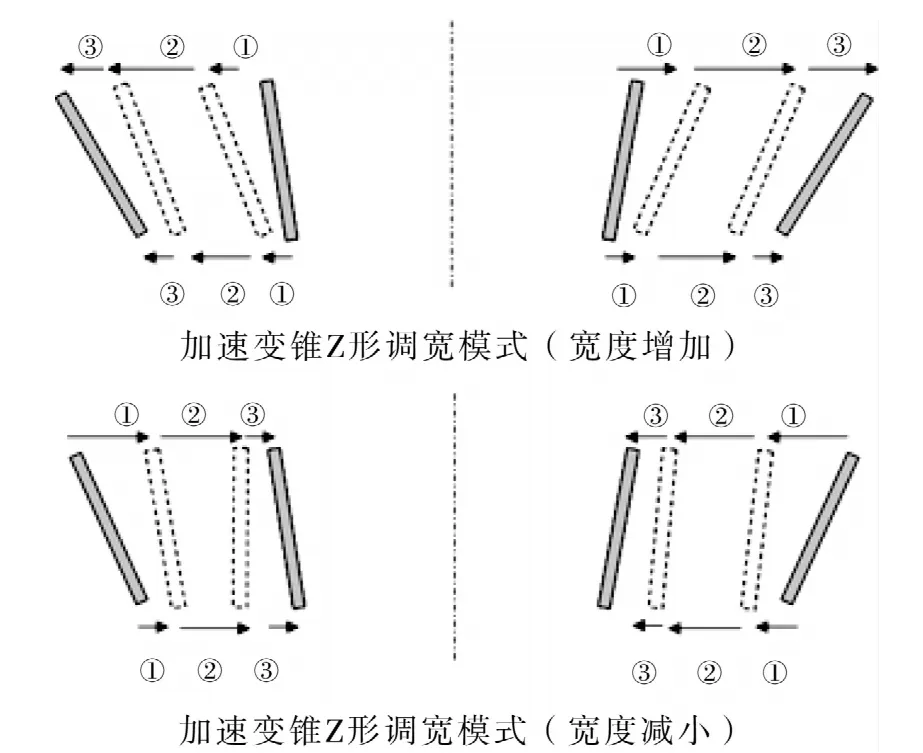

平行移动可以做到坯壳始终与壁面间完好接触。但锥度变化过程中,坯壳不可避免与结晶器壁面间产生气隙或挤压,这个过程是调宽顺行中非常重要的一个环节。以Z形调宽模式为基础[5],详细分析匀速变锥和加速变锥两种类型下坯壳与壁面间的几何运动关系。

3 Z模式下匀速变锥时坯壳的运动行为

匀速变锥过程是将变锥速度和调宽速度设定为同一速度的运动方式。该方式的优势在于运动状态稳定,调宽过程见图4。

匀速变锥包含三个动作过程:第一步结晶器下口固定,上口匀速变锥;第二步变锥完成之后,结晶器上下口同时作匀速运动;第三步结晶器上口运动到指定位置后固定,下口以恒定速度恢复到该宽度下的锥度过程。

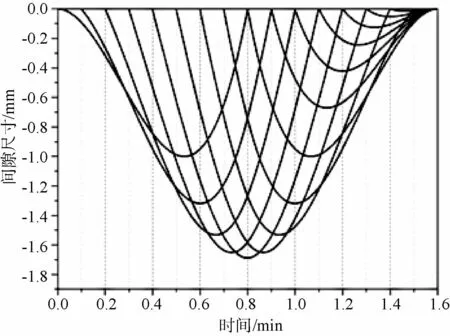

第一步锥度增加过程中(见图5),在由t1运动到t2时间时,铸坯与结晶器壁面间的位置关系为:若以1 m/min的拉坯速度、8 mm/min的调宽速度,图5(b)显示了在一个t0时间内(t0指的是结晶器弯月面钢液开始凝固至其拉出结晶器所耗费时间)不同高度下,初生坯壳与结晶器壁面间的位置关系。一个t0时间内,最大变锥范围0~6.4 mm。调宽开始时弯月面处凝固的初生坯壳在结晶器内经历与壁面的位置关系会出现最大间隙,最大间隙为1.6 mm。10 mm/min的调宽速度达到最大间隙为2.0 mm。资料显示[5-6],Z模式下最大调宽速度为10 mm/min,即坯壳与结晶器壁面间的最大间隙为2.0 mm。

第二步平移调宽过程与上述分析的平移运动过程相同,坯壳与结晶器壁面间保持良好接触,不存在挤压和变形影响。

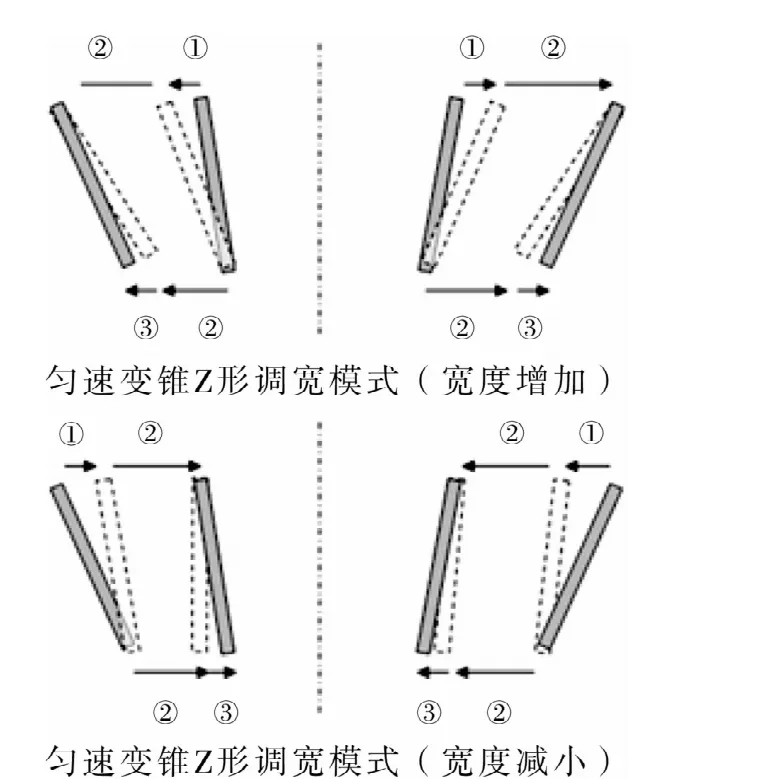

第三步锥度恢复过程中(见图6),由B运动到D的t1时间段内,铸坯凝固收缩关系:S1=SW,结晶器运动产生的间隙:S2=ST。

因此,锥度恢复产生的间隙大小为(负号代表挤压);

与第一步调锥锥度增大时相似,调宽完成后锥度恢复过程中,坯壳经历了一系列的挤压变形关系,最大挤压变形出现在锥度恢复开始时弯月面凝固的初生坯壳到其出结晶器的过程中。在所有坯壳完成锥度恢复出结晶器时,均与结晶器底边铜板保持二次接触。

图5 匀速变锥Z模式下第一步变锥过程中坯壳的运动行为示意图Fig.5 Schematic diagram of taper change during Z-type width adjustment at the same speed

图6 匀速变锥Z模式下第三步锥度恢复过程中坯壳的运动行为示意图Fig.6 Schematic diagram of taper recovering during Z-type width adjustment at the same speed

上述指的是Z模式下宽度增大过程。对于宽度减小过程,所出现的情况与此类似,仅是气隙和挤压出现的顺序不同。第一步调锥过程中,坯壳与结晶器壁面出现挤压变形,第三步锥度恢复时,出现的是间隙关系。

由此可知,Z模式下匀速变锥过程中,变锥、平移和复锥时,坯壳与结晶器壁面依次出现气隙、良好接触和挤压关系。调宽速度受到第一次变锥过程中的时间和位移量的限制,1 m/min的拉速条件下,最大只能达到10 mm/min的调宽速度。气隙关系是Z模式下速度设置的限制性因素,在调宽过程中需要引起注意。

4 Z模式下加速变锥时坯壳的运动行为

虽然匀速变锥是一个状态较为稳定的调宽方式,但调宽启动时,油缸以较大的冲击力获得恒定速度对设备的平稳运行不利,因此提出加速变锥模式。加速变锥有两种方式,其一是在调宽开始变锥时,结晶器下部固定,上部以恒定加速度匀加速运动,在速度达到设定值时,上下口同时以该速度运动;其二是在上部速度达到设定值之后匀速运动,下部以相同的加速度匀加速运动,上下口同时达到设定速度时进入匀速平移阶段。锥度恢复过程与锥度增加过程相同。前一种加速变锥无法避免设备的冲击,后一种加速变锥则对设备的平稳运动较为有利,新日铁提出的NS-VWM调宽模式就是以此为基础开发的调宽过程。因此,下面以该模式为基础分析坯壳的运动行为。

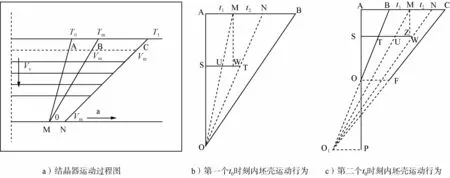

Z模式下加速变锥过程也包含三个动作过程(见图7和图8),第一步结晶器变锥,该过程第一个t0时刻内,结晶器下口固定,上口以恒定加速度匀加速运动,直至上口达到设定速度Vm,第二个t0时刻内,结晶器上口以Vm匀速运动,下口以恒定加速度匀加速运动,直至速度与上口相等,完成变锥、加速过程;第二步平移,结晶器上下口匀速运动到指定位置;第三部锥度恢复,在第一个t0时刻内,结晶器上口以恒定加速度匀加速运动到静止,下口以Vm匀速运动,第二个t0时刻内,结晶器上口固定,下口以恒定加速度匀加速运动到静止时刻,此时完成全部调锥过程。

由Z模式匀速变锥过程的分析可知,在一个t0时刻内,最大间隙出现在弯月面附近的初生坯壳在结晶器内的运动过程,因此可以仅对弯月面初生坯壳的运动行为进行分析。

当拉坯速度为1 m/min,调宽加速度为20 mm/min2时,在第一个t0时刻内,弯月面位置初生坯壳与结晶器壁面间的位置关系为:

在第二个t0时刻内,弯月面位置初生坯壳与结晶器壁面间的位置关系为:

图7 结晶器加速变锥Z形调宽模式动作示意图Fig.7 Schematic diagram of Z-type width adjustment at the same acceleration

图8 加速变锥Z模式调宽过程中坯壳运动行为图Fig.8 Schematic diagram of taper change during Z-type width adjustment at the same acceleration

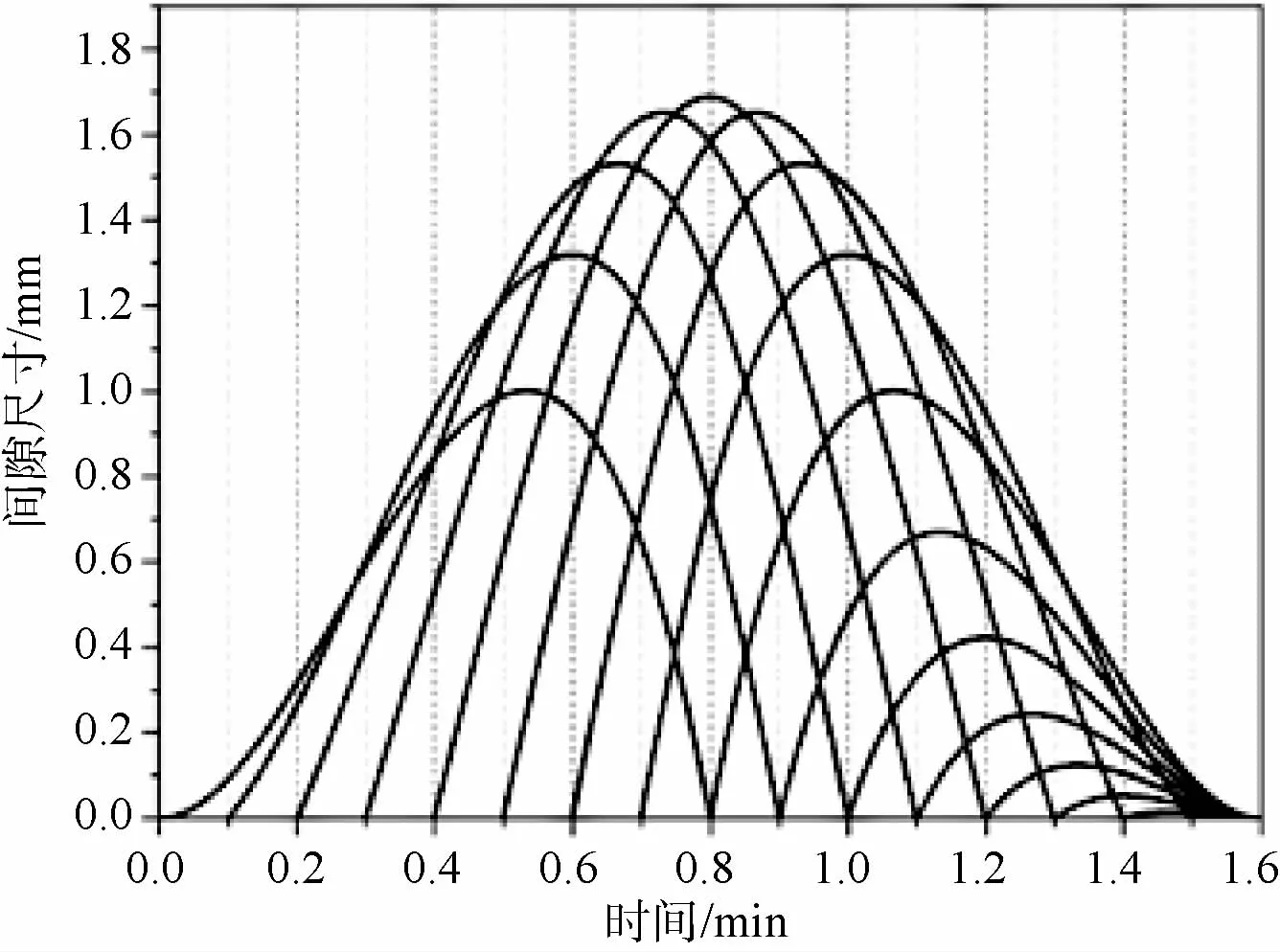

图9显示了在第一步调锥变化过程中(2t0),弯月面位置生成的坯壳与结晶器壁面间的关系。与匀速变锥不同的是,整个调锥过程,由于调锥时间延长至2t0,出现最大间隙位置逐渐后移,为0.4 min时弯月面初生坯壳运动位置。以气隙作为判据限制调宽速度和加速度时,则应该将最大间隙(0.4 min时弯月面初始坯壳)位置作为限制因素。倘若条件允许,可以降低调宽加速度,延长调锥时间,使不受t0限制,这样在调宽速度上能够提升一个数量级。

平移调宽与上述分析的平移运动相同,坯壳与结晶器壁面间保持良好接触,不存在挤压和变形影响。

相似地,对于Z模式加速变锥过程的锥度恢复阶段,坯壳与结晶器壁面间的关系见图10,与之前分析的锥度增加过程相对应,趋势相同,由间隙变为挤压过程。

Z模式下加速变锥的宽度减小与宽度增加相似。当速度、加速度设置条件相同时,调宽中两个锥度变化过程分别受到挤压和气隙作用。

5 结论

本研究以理论模型为基础,对结晶器在线调宽过程中的坯壳运动行为进行分析,将坯壳的凝固收缩过程引入在线调宽过程中,分析了结晶器在线调宽速度设置,调锥过程坯壳与结晶器壁面间的气隙和挤压关系,得到如下结论:

图9 加速变锥Z模式调宽过程中锥度增大过程坯壳运动行为关系图Fig.9 Schematic diagram of shell behavior during taper change of Z-type width adjustment at the same acceleration

图10 加速变锥Z模式调宽过程中锥度恢复过程坯壳运动行为关系图Fig.10 Schematic diagram of shell behavior during taper recovering of Z-type width adjustment at the same acceleration

(1)在线调宽过程中,调宽速度与锥度变化和拉坯速度密切相关,锥度变化必须考虑坯壳与结晶器壁面间的间隙大小及挤压变形程度。

(2)可以采用最大间隙(或最大挤压量)作为判定标准,以此设定结晶器在线调宽过程速度参数。

[1]王良斌,袁作新.连铸机结晶器在线调宽系统技术改进与应用[C]//第七届全国板坯连铸结晶器技术研讨会.上海,2007:179-181.

[2]蔡开科.连铸结晶器[M].北京:冶金工业出版社,2008.

[3]高琦,张小龙,谢东钢,等.结晶器在线热态调宽速度的研究[J].炼钢,2009,25(5):70-72.

[4]赵静,周湛,张捷宇,等.钢锭凝固过程中温度场和流场的数值模拟研究[J].上海金属,2014,36(1):55-58.

[5]孙锋.板坯连铸机结晶器调宽控制系统[J].冶金标准化与质量,2006,44(1):11-13.

[6]柴艳红.结晶器自动在线调宽系统在中薄板坯连铸机上的应用[C]//2007年中国钢铁年会.成都,2007:1-6.

收修改稿日期:2016-06-29

Analysis on the Motion Behavior of Solidified Shell in Slab Mould during On-Line Width Adjustment Process

Feng Weihua Xu Yongbin Ma Chunwu

(WISDRIEngineering Technology Co.,Ltd.,Wuhan Hubei430223,China)

The solidification shrinkage of the cast slab was introduced into the on-line width adjustment process,so the motion behavior of solidified shell in slab mould during on-line width adjustment processwas systematically analyzed.The velocity setting during on-line width adjustment process,and the relationship between mold tube and the shell during taper adjustment process were analyzed.The results showed that the online width-speed adjustmentwas related to the taper changes and caster speed.When setting adjustment parameters,the gap size(or extrusion value)between mold tube and the shell was an important parameter.

mould,on-line width adjustment,air gap

国家“863”计划资助项目(No.2014AA041803)

封伟华,男,高级工程师,主要从事炼钢工艺及流程优化的技术管理工作

徐永斌,男,高级工程师,主要从事炼钢工艺及流程优化的研究及设计相关工作,电话:027-81996543,Email:02089@wisdri.com