激光冲击强化对Ti-6Al-4V合金表面完整性及疲劳性能的影响

罗学昆,王 强,汤智慧,宋颖刚,王 欣

(北京航空材料研究院,北京 100095)

激光冲击强化对Ti-6Al-4V合金表面完整性及疲劳性能的影响

罗学昆,王强,汤智慧,宋颖刚,王欣

(北京航空材料研究院,北京100095)

研究了激光冲击强化处理对Ti-6Al-4V合金表面完整性及疲劳性能的影响。采用表面粗糙度仪、显微硬度计和X射线衍射残余应力仪分别对激光冲击强化前后Ti-6Al-4V合金表面完整性进行了表征。在PQ-6旋转弯曲疲劳试验机上测试了经激光冲击强化处理的Ti-6Al-4V合金107周次条件下的疲劳极限,用扫描电镜分析了疲劳断口形貌,探讨激光冲击强化机制。结果表明,激光功率密度越大,表面粗糙度越小,表面残余压应力和表面硬度值越大,残余压应力层和硬化层深度越深;与原始试样相比,激光冲击强化试样的疲劳极限提高了33.3%,原因是激光冲击强化可以显著降低合金表面的粗糙度,改善合金的表面完整性,产生深层的残余压应力场和表面硬化层,将疲劳裂纹源由表层转移到次表层,有效地抑制了疲劳裂纹的萌生和扩展,从而提升合金的疲劳抗力。

Ti-6Al-4V;激光冲击强化;疲劳强度;残余压应力;硬度

0 引 言

钛合金具有比强度高、耐蚀性良好等优点,被广泛用于制造航空航天飞行器的重要零部件。然而由于钛合金具有较高的缺口敏感性,导致零部件容易发生疲劳断裂失效。研究表明,通过表面强化方法提高钛合金的疲劳抗力是防止零部件疲劳失效的重要途径。为此,人们开发了多种表面强化工艺,其中最常用的方法是喷丸强化[1-2]。但是由于喷丸强化产生的强化层深度有限[2],因而具有更高冲击能量密度的激光冲击强化方法受到了人们的关注。研究发现,激光冲击强化不仅可以引入更深的残余压应力层和组织强化层,还可以降低表面粗糙度,提高表面硬度[3-5]。另外,激光冲击强化的残余压应力场的高温稳定性也比喷丸的要高[4]。在美国,激光冲击强化被用于压气机钛合金风扇叶片的表面强化处理,从而抑制裂纹萌生和早期裂纹扩展,提高抗击外物损伤的能力[6]。

激光冲击强化效果受到多种因素的影响,如材料特性、激光功率密度、冲击方式、搭接率、扫描路径等。其中,激光功率密度是最重要的参数之一。例如, Rubio-González C等人[7]发现激光功率密度越高,双相不锈钢表面产生的压应力越大。Xiong Y等人[8]发现激光冲击强化能够细化高碳钢的微观组织结构,从而提高表面硬度,而且激光功率密度越高,表面硬化作用越显著。Cao Z W等人[9]研究发现,激光脉冲能量对TC17钛合金表面形貌和残余应力影响显著,残余压应力值随着激光能量增大而增大,并在激光脉冲能量超过55 J时达到饱和。但目前激光功率密度对Ti-6Al-4V合金疲劳性能影响方面的研究还较少,缺乏对疲劳强度、表面完整性和抗疲劳机制等方面的研究。

本研究进行了激光冲击强化处理Ti-6Al-4V合金的试验,探讨激光功率密度对Ti-6Al-4V合金表面粗糙度、残余应力场、硬度和疲劳极限的影响,观察了未经处理的原始试样和激光冲击强化试样的疲劳断口形貌,分析激光冲击强化的增益机制,旨在推动激光冲击强化处理技术在钛合金零件表面改性方面的工程化应用。

1 实 验

实验材料为冷轧退火态的Ti-6Al-4V合金棒材,屈服强度≥826 MPa,断裂强度≥900 MPa,延伸率>9.5%。

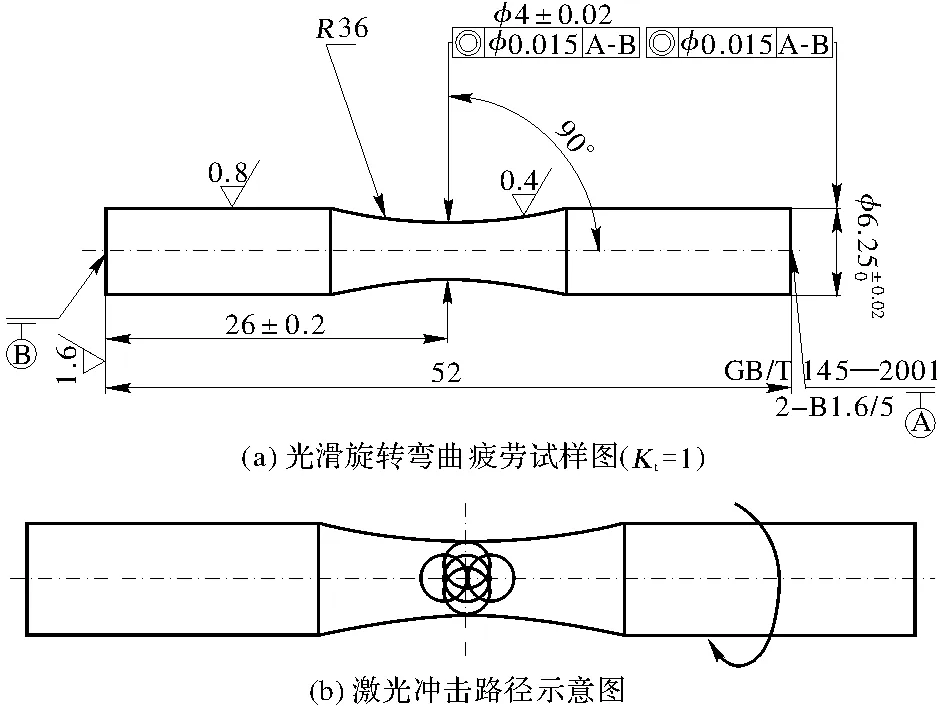

将实验材料加工成光滑(Kt=1)旋转弯曲疲劳试样(见图1,为单轴受力状态)和15 mm×10 mm×4 mm长方块试样。

试样的激光冲击强化处理在YD60-M165型激光冲击强化设备上完成。工艺参数设置:光斑直径为3 mm,激光波长为1.064 μm,激光功率密度为6.0 GW/cm2和10.0 GW/cm2。两激光出口相向布置,试样置于两个激光出口连线的中间,试样轴线与两激光出口连线垂直,两个激光光斑同时双面对冲试样。

长方块试样也采用同时双面对冲,试样平移。在长度方向(l=15 mm)采用58.1%的搭接率,在宽度方向(d=10 mm)采用50.0%的搭接率。

图1 光滑旋转弯曲疲劳试样图及激光冲击试样的路径示意图Fig.1 Illustrations of smooth rotating-bending fatigue specimenand the peening path

采用MicroXAM白光干涉仪测试长方块激光冲击前后的表面粗糙度,取5个测量点的平均值。

用电解抛光方法对激光冲击处理后的长方块试样进行逐层剥离,每次抛光20 s,测量试样的厚度。用XStress-3000型X射线衍射残余应力测试仪测试不同厚度层的残余应力(靶材为TiKα靶,测试电压为30 kV,准直管直径为1.5 mm,使用交相关定峰法计算残余应力值)。

在旋转弯曲试样上,用电火花线切割的方法切取激光冲击区域的横截面,经2 000#砂纸打磨并抛光后采用HMAS-C1000SZA显微硬度仪(施加载荷为1 N)测定距表面不同深度处的维氏硬度值。

在PQ-6旋转弯曲疲劳试验机上,按HB 5152—1996标准进行室温高周旋转弯曲疲劳试验(R=-1,f=83.3 Hz)。采用升降法确定107周次条件下的疲劳极限。在FEI Quanta 600扫描电子显微镜(SEM)下观察疲劳断口形貌。

2 结果与讨论

2.1表面粗糙度

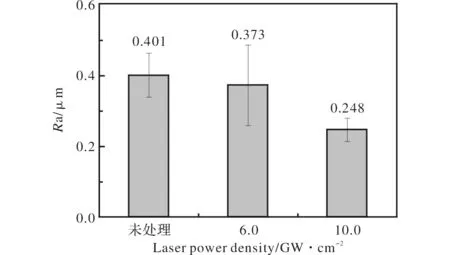

表面粗糙度是材料表面完整性的重要参数之一。研究表明,表面粗糙度越大,越容易引起局部应力集中,导致疲劳裂纹的萌生[10]。白光干涉法是一种基于白光干涉条纹和最大光强分析的非接触测量方法,所测的Ra值表示轮廓算数平均偏差,是表征零件表面轮廓特征的最关键参数之一[11]。激光冲击强化处理前后Ti-6Al-4V合金试样的表面粗糙度测量结果如图2所示。当激光功率密度为6.0 GW/cm2时,激光冲击区域的粗糙度值为0.373 μm,比原始磨削表面的粗糙度(0.401 μm)下降了7.0 %。当激光功率密度为10.0 GW/cm2时,激光冲击区域的粗糙度值为0.248 μm,比原始磨削表面的粗糙度(0.401 μm)下降了38.2 %。由此可见,激光冲击强化可以降低试样表面粗糙度,且激光功率密度越大,表面粗糙度值越小。

图2 Ti-6Al-4V合金激光冲击处理前后表面粗糙度对比Fig.2 Comparison of roughness of Ti-6Al-4V alloy before and after laser shock peening

2.2表面残余应力

图3为Ti-6Al-4V合金激光冲击处理后距表面不同深度处的残余应力分布(图中“+”值表示拉应力,“-”值表示压应力)。从图中可以看出,表面激光冲击强化后,在Ti-6Al-4V合金表面形成了具有一定深度的残余压应力层。且残余压应力值随着深度的增加逐渐减小。当激光功率密度为6.0 GW/cm2时,表面残余压应力值为382.1 MPa,压应力层深度约为1.50 mm;而当激光功率密度为10.0 GW/cm2时,表面残余压应力值增大至455.6 MPa,压应力层深度约为1.70 mm。这表明随着激光功率密度的增加,表面残余应力值和残余应力层深度均在增大。

农林院校旅游管理专业一体化实践教学体系的构建是在我国新形势下的必然要求,突破原有体系的界限,通过更大程度的引入优势学科和教学资源,结合当今乡村旅游和森林旅游的发展,有针对性的培养旅游管理专业相关人才。体系有效地整合了农林院校的办学特点和资源优势,对学生进行差异化培养,强调培养学生创新能力,重视实践教学在学生个人培养中的作用,对今后的教学改革提供方案选择。

Montross C S等人的研究表明,在激光冲击强化过程中,强激光束在材料表面形成了等离子体冲击波,这种冲击波的压力高达数GPa(109Pa)[13],远远大于材料的动态屈服强度,使材料表层发生塑性变形并屈服,从而在表层产生了高幅残余压应力值和较深的残余压应力层,因此激光功率密度越大,冲击波能量越大,塑性变形层越深。

由于冲击波在材料内部的传播是一个逐渐衰减的过程,冲击波的动能逐步被材料吸收和消耗,转变为材料发生塑性变形产生的形变能[4,13],因此,残余压应力值沿深度方向呈现梯度变化,距离表层深度越深,残余压应力值越小。

2.3显微硬度

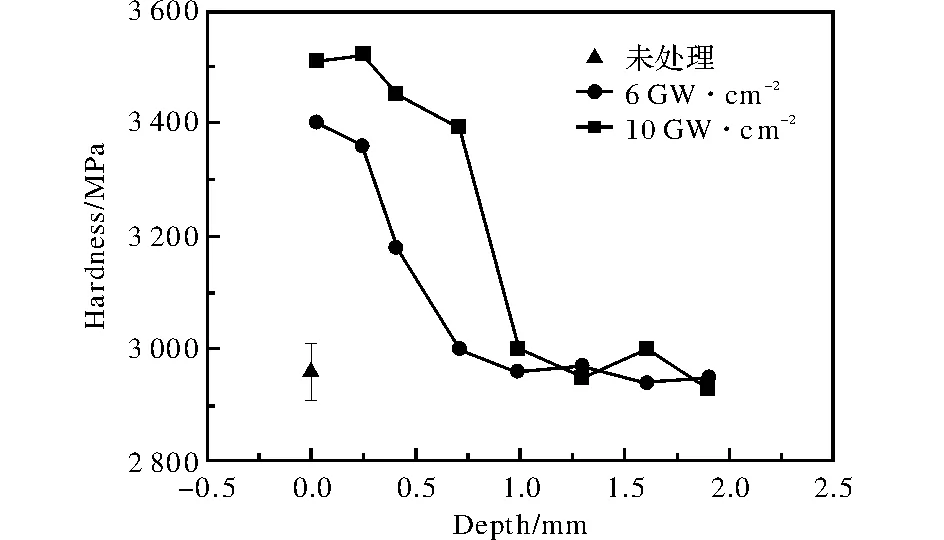

金属零部件的抗外物损伤能力主要取决于零部件表层的坚硬程度[12],因此影响金属零部件抗外物损伤能力最重要的因素是金属材料的表层硬度[13]。图4是激光冲击处理前后Ti-6Al-4V合金距表面不同厚度层的显微硬度分布。

图4 激光冲击处理前后Ti-6Al-4V合金距表面不同深度处显微硬度分布Fig.4 Hardness distribution at different depths to the surface of Ti-6Al-4V alloy before and after laser shock processing

从图中可以看出,经10.0 GW/cm2功率密度处理的试样,表面显微硬度为3 439.8 MPa,明显高于未经激光冲击处理试样的显微硬度(约2 871.4 MPa),增幅近20%,这说明激光冲击能够显著提高Ti-6Al-4V合金的硬度。另外,经激光冲击强化处理的试样表面形成了硬化层,且硬化层随着深度的增加,硬度值逐渐降低,距表面约1.00 mm的深度处,硬度约为2 891.0 MPa,与未冲击区域的硬度值相当,这说明激光冲击强化在Ti-6Al-4V合金表面形成的硬化层约1.00 mm厚。另外,从图中也可以看出,经激光功率密度10.0 GW/cm2处理的试样比6.0 GW/cm2处理的试样表面硬度高,硬化层深度深。这说明激光功率密度越大,处理的试样表面硬度值越高,产生的硬化层深度也越深。

Nie X F等人的研究表明,受冲击区域硬度的提高得益于内部位错密度的增大[3]。由于冲击波产生的应变率非常高(可达107s-1)[13],因而冲击波在冲击区域产生高密度且均匀稳定的位错。这些高密度位错形成了大量位错胞,进一步抑制了位错运动和剪切带的扩展,从而提高了材料的表面硬度。

2.4疲劳性能

图5为Ti-6Al-4V合金磨削加工原始试样和激光冲击强化试样的疲劳S-N曲线。在107循环周次下,原始试样的疲劳极限为480 MPa,激光冲击强化试样的疲劳极限为640 MPa,提高了160 MPa,增幅为33.3%。表1给出了不同牌号的钛合金激光冲击强化处理后疲劳极限的增益效果。由表1对比可知,本研究处理工艺对Ti-6Al-4V合金疲劳极限的增益效果非常显著。

图5 激光冲击强化处理前后Ti-6Al-4V合金(10.0 GW/cm2)的疲劳S-N曲线Fig.5 Fatigue S-N curves of Ti-6Al-4V alloy before and after laser shock peening with the density of 10.0 GW/cm2

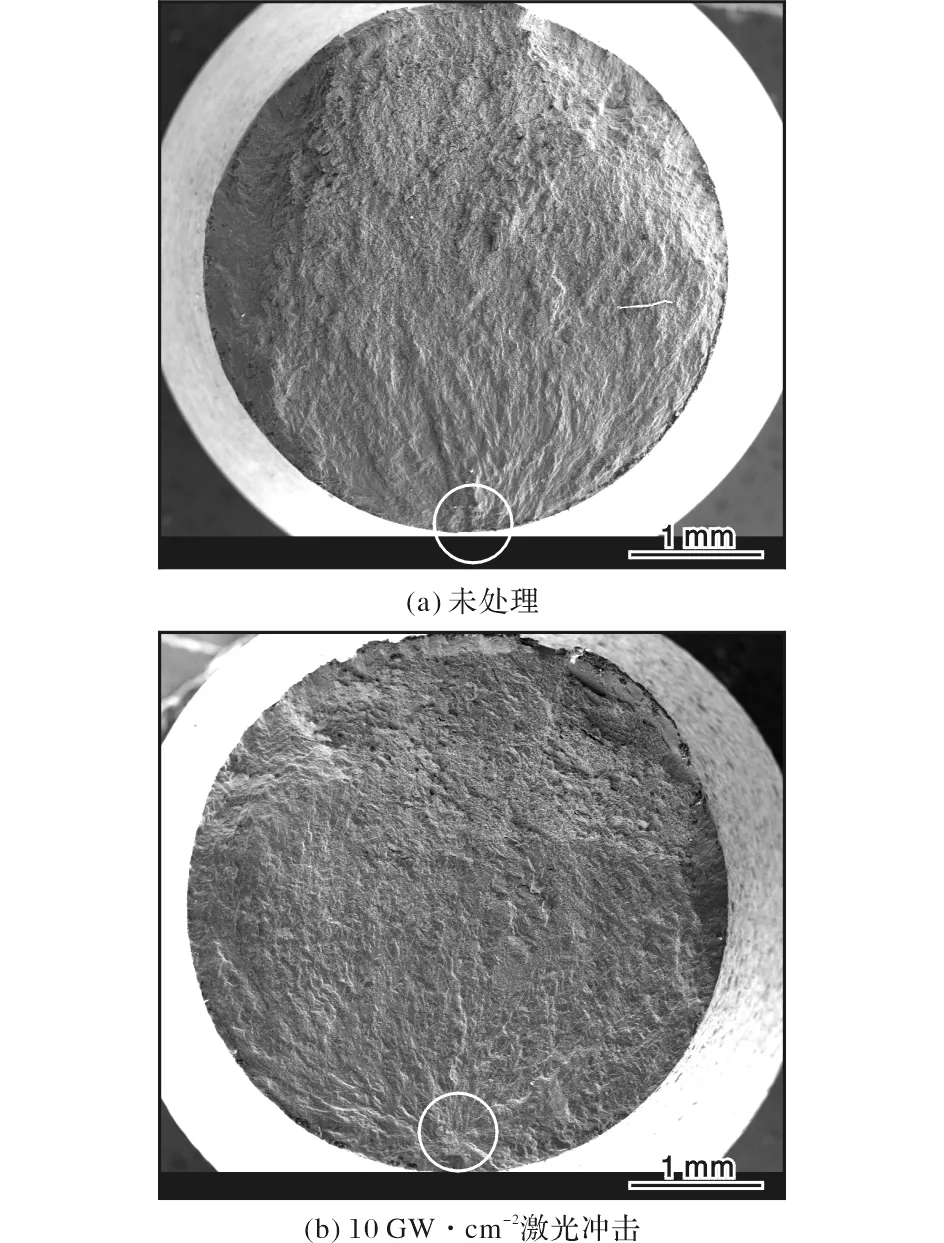

图6为激光冲击强化处理前后Ti-6Al-4V合金在相同应力水平下发生断裂的疲劳断口照片。从图中可以看出,两者均为典型的疲劳断口,可清晰地分辨疲劳源区、裂纹扩展区和瞬断区3个部分。不同的是,对于未处理的原始试样,疲劳源位于试棒的表面(图6a中圆圈),而对于激光冲击强化试样,疲劳源位于试棒表面以下的次表层(约200 μm深度处,图6b中圆圈)。这说明,激光冲击强化使疲劳源由试棒表面转移到了次表面。

表1 不同牌号的钛合金激光冲击强化后的疲劳极限增益效果

图6 激光冲击强化处理前后Ti-6Al-4V合金的疲劳断口照片Fig.6 Fatigue sources of Ti-6Al-4V alloy before and after laser shock peening

疲劳裂纹的萌生主要取决于裂纹尖端晶粒的滑移机制,而裂纹萌生的位置与复杂的微观特征紧密相关[14]。在循环载荷作用下,金属表面因应力集中产生滑移线,这些滑移线逐渐累积会形成宽大的滑移带。由于滑移带区域相比未滑移区域,其硬度和强度下降,会进一步促进滑移线的形成,因此疲劳裂纹最终在最宽的滑移带区域萌生。激光冲击强化试样表面层被强化硬化,而次表层强度和硬度较低,更利于滑移线的形成,疲劳裂纹也容易在此萌生。从所受载荷角度分析,尽管旋转弯曲试样的表面所受外加拉应力载荷最大,次表面次之,但是激光冲击强化在表面产生了高幅的残余压应力,次表面次之,当外加拉应力和残余压应力叠加后,试样表面所受的实际有效载荷低于次表层,因此,激光冲击强化后的疲劳裂纹转移至次表层,疲劳极限得到了显著提升。

3 结 论

通过研究激光冲击强化处理对Ti-6Al-4V合金疲劳性能和表面完整性的影响,得到以下结论:

(1)激光冲击强化处理可以降低Ti-6Al-4V合金的表面粗糙度,激光功率密度越高,表面粗糙度越小。

(2)激光冲击强化在Ti-6Al-4V合金表面产生了残余压应力场和硬度场。激光功率密度对表面压应力场和硬度场分布的影响显著,其值越高,产生的表面残余压应力值和表面硬度值越高,残余压应力层深度越深,硬化层深度也越深。

(3)相比未处理的原始试样,激光冲击强化试样的疲劳极限提高了33.3%。激光冲击强化产生的表面粗糙度下降、高数值的残余压应力场和表面硬化作用可以有效抑制疲劳裂纹的萌生和扩展,是疲劳极限提升的主要原因。

[1] Lindemann J, Buque C, Appel F. Effect of shot peening on fatigue performance of a lamellar titanium aluminide alloy[J]. Acta Materialia, 2006, 54(4):1155-1164.

[2] Zhang X H, Liu D X. Effect of shot peening on fretting fatigue of Ti811alloy at elevated temperature[J]. International Journal of Fatigue, 2009, 31(5):889-893.

[3] Nie X F, He W F, Zhou L C, et al. Experiment investigation of laser shock peening on TC6 titanium alloy to improve high cycle fatigue performance[J]. Materials Science and Engineering A, 2014, 594(1):161-167.

[4] Maawad E, Sano Y, Wagner L, et al.Investigation of laser shock peening effects on residual stress state and fatigue performance of titanium alloys[J]. Materials Science and Engineering A, 2012, 536(1):82-91.

[5] Zhang X C, Zhang Y K, Lu J Z, et al. Improvement of fatigue life of Ti-6Al-4V alloy by laser shock peening[J]. Materials Science and Engineering A, 2010, 527(15):3411-3415.

[6] Ruschau J J, John R, Thompson S R, et al. Fatigue cracknucleation and growth rate behavior of laser shock peened titanium[J]. International Journal of Fatigue, 1999, 21(S1):199-209.

[7] Rubio-González C, Felix-Martinez C, Gomez-Rosas G. et al. Effect of laser shock processing on fatigue crack growth of duplex stainless steel[J]. Materials Science and Engineering A, 2011, 528(3):914-919.

[8] Xiong Y, He T T, Guo Z Q, et al. Effects of laser shock processing on surface microstructure and mechanical properties of ultrafine-grained high carbon steel[J]. Materials Science and Engineering A, 2013, 570(19):82-86.

[9] Cao Z W, Xu H Y, Zou S K, et al. Investigation of surface integrity on TC17 titanium alloy treated by square-spot laser shock peening[J]. Chinese Journal of Aeronautics, 2012, 25(4):650-656.

[10] Maiya P S. Geometrical characterization of surface roughness and its application to fatigue crack initiation[J]. Materials Science and Engineering, 1975, 21(1):57-62.

[11] 毛起广.表面粗糙度的评定和测量[M].北京:机械工业出版社,1991年.

[12] Chen X, Wang R, Yao N, et al. Foreign object damage in a thermal barrier system: mechanisms and simulations[J]. Materials Science and Engineering A, 2003, 352(1/2):221-231.

[13] Montross C S, Wei T, Ye L, et al. Laser shock processing and its effects on microstructure and properties of metal alloys: a review[J]. International Journal of Fatigue, 2002, 24(10):1021-1036.

[14] Soboyejo W O, Shen W, Srivatsan T S. An investigation of fatigue crack nucleation and growth in a Ti-6Al-4V/TiB in situ composite[J]. Mechanics of Materials, 2004, 36(S1/2):141-159.

Effect of Laser Shock Peening on Surface Integrity and Fatigue Property of Ti-6Al-4V Alloy

Luo Xuekun, Wang Qiang, Tang Zhihui, Song Yinggang, Wang Xin

(Beijing Institute of Aeronautical Material, Beijing 100095, China)

The effect of laser shock peening (LSP) on the surface integrity and fatigue property of Ti-6Al-4V alloy. The surface integrities before and after LSP were characterized by roughmeter, hardmeter and X-ray diffraction instrument. The fatigue limits under 107cycles of Ti-6Al-4V alloy after LSP were tested by PQ-6 rotary bending tester. The fatigue fractues were observed by scanning electron microscopy. Then the mechanism of LSP was also discussed. The results show that the increase of laser power density leads to the decrease of the surface roughness and increase of the residual compressive stress, hardness, and the depths of residual compressive stress field and hardened layer. The fatigue limit of specimens after LSP is increased by 33.3% compared to that of the untreated ones. It is because LSP can decrease the roughness and improve the surface integrity, then leads to deep residual compressive stress field and surface hardening field.The fatigue source located at from the surface without LSP to the subsurface after LSP. The improvement of the surface integrity could inhibit the nucleation and propagation of the fatigue crack and enhance the fatigue limit.

Ti-6Al-4V; laser shock peening; fatigue limit; compressive residual stress;hardness

2016-01-04

罗学昆(1987—),男,工程师。

TG178

A

1009-9964(2016)02-0033-05