影响硅片翘曲度的设备因素分析

蒋 超,吕文利,邓 斌

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

影响硅片翘曲度的设备因素分析

蒋 超,吕文利,邓 斌

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

剖析了多线切割的工作机理和硅片切割原理,对影响硅片翘曲度的设备关键部件进行理论分析,并通过切割试验来对分析的结果进行论证;同时,创建切割钢线的理想力学模型,利用偏微分方程对模型进行力学分析,分析出切割钢线工作时的振动特性,并进一步论证钢线振动诱发的加工特性对硅片翘曲度的影响。

多线切割;硅片翘曲度;力学模型;振动特性

随着IC制造技术的突飞猛进,硅衬底片几何参数对IC制造过程中经济效益的影响愈发明显,所以对硅衬底片的参数要求也就越发严格。同时,由于多线切割机具有自动化程度高、加工效率高、切割质量稳定和切割应力小等优点,近几年在IC级硅单晶的加工中得到了普及应用。翘曲度(WARP)、弯曲度(BOW)、总厚度变化(TTV)和厚度偏差(TV)等参数既是重要的硅片几何参数,也是表征线切割机加工精度的特征参数。除去切割过程中工艺原料选择及工艺参数设定的因素,我们发现切割设备的进给系统和振动直接影响到切割后硅片的各项几何参数,下面我们将对上述两个方面进行分析和论证,着重找到影响切割硅片翘曲度(WARP)的设备因素。

1 多线切割机理

多线切割是由钢线作为载体带动高硬度的研磨颗粒对材料进行研磨去除,实现对材料的切片,砂粒在切割过程中进行移动和滚动运动。移动过程中,砂粒一棱角切入被切割材料中,使其产生塑性变形,同时在钢线的带动下横向移动,破坏材料原子间的键合力并形成碎屑,当阻力大于横向力时,产生滚动运动,而另外的棱角重新参与研磨切除,同时排出切屑,见图1。

在实际切割加工过程中,钢线作为实现对材料切割磨料的载体,在高速运动中携带磨料滑动进入加工材料,磨料在研磨去除过程中受到来源于不断向下的进给运动压力,迫使磨料在钢线和材料之间运动,并不断切入材料,进而实现对材料的切割,见图1、图2。

图1 磨料的切割机理

图2 多线切割原理图

2 多线切割机进给系统对硅片翘曲度的影响

多线切割机进给系统的运动轨迹是带动所夹持的硅棒做垂直于切割线的升降运动,它通过上下运动来给钢线施加压力并反作用到硅棒上,用于控制硅棒的切割速度。它主要由直线导轨、升降电机、硅棒夹持装置等部分组成(见图3)。进给系统垂直运动的精度主要由直线导轨的运动精度指标、导轨的安装精度和箱体的加工精度所决定。

根据多线切割机进给系统的运动特点,建立了一个简易模型,用来分析进给系统直线导轨运行轨迹与切割硅片翘曲度之间的联系,见图3、图4。

将直线导轨安装到箱体上后,根据上图我们可知,x方向、z方向和w方向已经被限定为固定端,只能做y方向的运动。假设进给系统的行程(即硅棒的尺寸)是H,运动偏移距离是h,钢线与硅棒间的夹角为α,硅片厚度偏差为h1,硅片表面与导轨运动偏移方向夹角为β。

h=H·tan θ,且cos α=cos β,

可知:h1=H·tan θ·cos α

图3 进给系统运动示意图

图4 硅片翘曲示意图

验证试验:我们在进给系统垂直移动距离H的行程内,记录下了运动偏移距离h。然后对一根直径为H的硅棒进行切割,将切割好的硅片进行翘曲度检测,所得数据与运动偏移距离h的变化值进行对比,来证明进给系统对硅片翘曲度的影响。试验设备是X0731-1/UM型多线切割机。

首先,我们测量试验机台进给系统的垂直运动轨迹,测量数据如表1所示。

将数据1经过运算整理后,得到表2数据。

为了更加直观地了解试验机台进给系统的运动偏移情况,我们整理出如图5所示的折线图。

表1 直线导轨运动原始测量数据

由上图表我们可知:进给系统的运动轨迹为“C”型,且最大偏差达到32.52 μm。

将合格硅单晶在试验机台上进行切割,将切割好的硅片选取其中最好的一部分寄到客户处进行检测,所得结果见图6。

我们将客户检测结果与我们计算测量的结果进行对比,发现测试硅片的翘曲度形态与进给系统直线导轨的运动轨迹相吻合,形态变化区域非常接近。由此,我们认为在试验条件一定的情况下,试验机台进给系统的装配垂直度指标好坏,直接影响到切割后硅片翘曲度参数。

3 振动对硅片翘曲度的影响

在所有的机加作业中,振动可以说是无处不在,有的来自系统内部,有的来自系统外部。除去那些利用振动来加工的设备,绝大多数的振动都是不利于机加工生产。在多线切割过程中,影响加工质量的首要因素就是钢线在切割过程中所发生的振动,它与一些因素影响着加工后硅片的翘曲度(WARP)、弯曲度(BOW)、平行度(TAPER)、总厚度变化(TTV)、厚度偏差(TV)、切口切割损耗、表面损伤层厚度、表面粗糙度等,从而影响下一道工序的效率和加工质量。

表2 整理后的数据

3.1振动的诱发因素

在整个多线切割系统中,切割钢线是振动传导的关键部分,通过它能直接影响到硅片的加工表面质量,而诱发加工区域内钢线振动的因素有很多,大致可分为以下四种:

图5 数据修正折线图

3.1.1机械结构诱发振动

机械结构影响切割钢线振动是多方面的,包括:零部件加工精度因素、机械装配因素、控制运动因素、加工磨损因素等。就切割槽轮来说,在实际加工过程中,由于采用了砂浆切割液,所以在切割槽上或多或少地带上了切割磨粒,加速了切割槽的磨损,导致切割槽轮失效。在槽轮修整过程中,各个切割槽轮的加工尺寸很难抑制,一定程度上会诱发振动的可能性。此外,在重新安装过后,各个切割槽轮的轴心之间也有不同程度的轴向跳动,使得槽轮之间切割钢线的松紧周期性变化,从而诱发振动。

3.1.2流体诱发振动

流体振动主要由砂浆冲击产生,其与砂浆的喷射角度、密度、黏度、冲击速度等因素有关。

3.1.3切割磨粒诱发振动

在切割加工过程中,砂浆中的碳化硅作为切割刀具,在与加工件接触进行切割的同时,不断地与切割钢线发生接触,这会对钢线产生一定的冲击,这个冲击力可分为两个方向——切向和法向。切向的冲击力在一定程度上时刻改变着切割钢线的实时张力,使得钢线的特性不断地发生变化。同时法向的冲击力则可以看成是切割钢线横向激励的一种,迫使钢线发生一定频率的振动。

3.1.4钢线自身特性诱发振动

它与钢线本身的加工参数有关,比如:走线速度、张力大小、切割速度、钢线直径、钢线材料等有关。通过改变其自身特性,可以尽量减少外在激励对加工过程中钢线的影响。

图6 非接触式翘曲度测试仪测试结果

3.2加工振动建模分析

3.2.1一般弹性体的振动方程

弹性体是具有分布物理参数(质量,刚度,阻尼)的系统,它是由无数个质点借弹性联系组成的连续系统,它有无限多个自由度,相应地具有无限多个固有频率和振型。由于其各个振型存在着正交性,所以振型叠加法仍然适用。

我们运用偏微分方程描述一个理想连续的弹性体系统,并假设其具有均匀连续性、各向同性并符合胡克定律。基于以上假设,一般的弹性体振动可以分为以下几种类型:横向振动,纵向振动和扭转振动。其振动的微分方程都具有相同的形式,即都是波动方程。

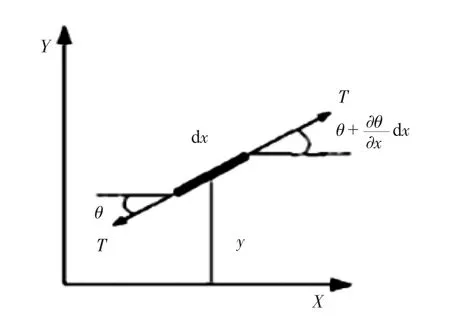

图7所示为一根细弦线上所取的微小段dx,受力如图所示。设弦线是作微幅振动。

图7 横向振动微段

(θ是微小量,简化后成为现公式)

由于θ=∂y/∂x:

同样,我们可以得到一般弹性体纵向振动的方程。微小段dx在自由振动中的位移关系和受力情况,如图8所示。

图8 纵向振动微段

(一维波动方程,牛顿第二定律)

由于纵向应变为:

由上可得:

即:

3.2.2建模分析

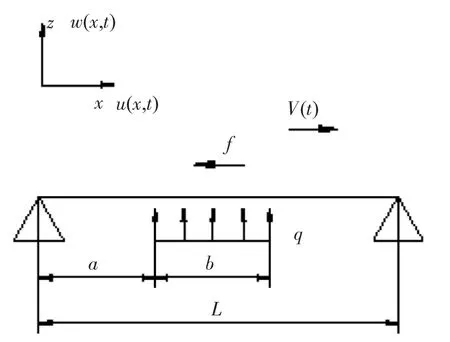

基于上述假设,在加工区域中所有切割钢线的受力情况大致相同的情况下,我们对单根切割钢线建模,见图9。

图9 钢线受力模型

图9所示是一根受力的钢线,它以速度V(t)在跨距为L的固定支撑点之间运动,其受力如图所示,其中:

q为砂浆中碳化硅颗粒对钢线的分布压力;

f为摩擦力

L为加工跨距

a为加工区域距左侧距离

b为加工区域宽度

w(x,t)为钢线横向位移

u(x,t)为钢线纵向跳动

V(t)为走线速度

由图可知,钢线上任何一点的位置矢量为:

对上式求一阶偏导得:

由非线性拉格朗日定义得:

把εx代入Epol,省略高次项得:

非保守力做功:

由振动方程计算可知:

假设E=200 Gp,D=0.16 mm,ρ=0.0001615 kg/m,T=25 N,计算可得,钢线的纵向波速(4988.66 m/s)远远大于横向波速(393.44 m/s),由此我们可以认为钢线的横向运动处于一个准静态情况。由方程(1)所知,钢线的纵向跳动是钢线运动的主要方向。

3.2.3振动频率与幅度对切割的影响

通过进一步研究钢线纵向跳动的频率与振幅情况,发现在速度一定的情况下,具有同样的频率比值,张力小的钢线振动幅度较大。而且,在频率同比增长的情况下,由于加工过程中各种激励的诱发,使得张力越小的钢线振幅增长越迅速,并在固有频率附近发生共振。

其次,由于钢线的低频振动振幅较大,当钢线受到由机械振动引起的200 Hz以下的低频振动(或称抖动)的诱发激励,与加工件间相对位置关系的精确度会受到较大影响,导致切割不稳定,容易发生钢线过度磨损、切割轨迹不稳定、切割力降低等现象,使得切割后的硅片翘曲度等表面质量指标超标,达不到合格标准。

此外,对于机械振动以外因素诱发的高频振动情况下,当送线速度和张力一定的情况下,作用在钢线上的受迫振动频率接近钢线固有频率,振幅将明显变大,直至达到共振。这也会导致切割加工过程的不稳定,与低频振动一样,将降低切割后的硅片翘曲度等表面质量指标。但是,在切割加工过程中,只要受迫频率与钢线固有频率间不发生共振现象,且振幅不超过钢线的静态偏差时,对加工精度的影响基本可以忽略。同时,钢线高频等值微幅振动使其与加工件之间保持一种较稳定动态接触,有利砂浆进入加工区域,对整个加工过程都是有益的。

3.3振动对砂浆磨料的影响

从以上我们知道,磨料在切割过程中分为4个状态“滑行、切入、犁铧、滚动”,其主要思想是磨粒利用其锋利的边角对材料局部施加高压并嵌入到材料中,形成局部破碎而去除材料。在整个切削过程中,我们可以确定磨粒的下列磨损特点:

(1)新磨粒。新磨粒在加工过程中起到良好的切削作用,磨粒没有损伤有利于切削过程。

(2)腐蚀。在去除材料的过程中,磨粒锋利的边角随着磨屑的形成而产生磨损,此时磨粒连续不断地被腐蚀掉并形成圆或扁平的切刃,引起高的摩擦力,对切削过程不利。

(3)破碎。在热应力与急速冷却再加上机械载荷的共同作用下,又会促使磨粒碎裂并形成新的切削刃,这个过程对切削过程是有利的。

在切削过程中,振动会促进磨粒间的相互作用即给磨粒施加一个机械载荷,会增加钢线对砂浆的携带能力,使得磨损后的磨粒能够急速冷却,进而加速磨粒的破碎,形成新的切削刃,提高磨粒的切削能力。

此外,日本Ishikawa等人采用高速摄影等方法证实了小幅振动能提高钢线携带砂浆的能力,研究发现在切割钢线线径一定的情况下,当钢线固有振幅小于静态偏差时,在工作区域上携带的砂浆相较非振动状态增加,见图10。在非振动状态下,加工区域上被携带的砂浆悬挂在线下;在振动状态下,受钢线纵向跳动的影响下,被携带的砂浆围绕钢线上下游离运动,使得线上下空间都充满了砂浆磨粒,并通过这样的方式来提升小幅振动状态下钢线的切割能力。

图10 振动对于钢线携带砂浆的变化

由上可知,在切割钢线线径不变的情况下,钢线受高频小幅振动激励后,能够促使钢线携带更多的砂浆进入加工区域,提升钢线切割的能力,避免因切割能力不足而导致的钢线偏移。

3.4振动对硅片切割形状的影响

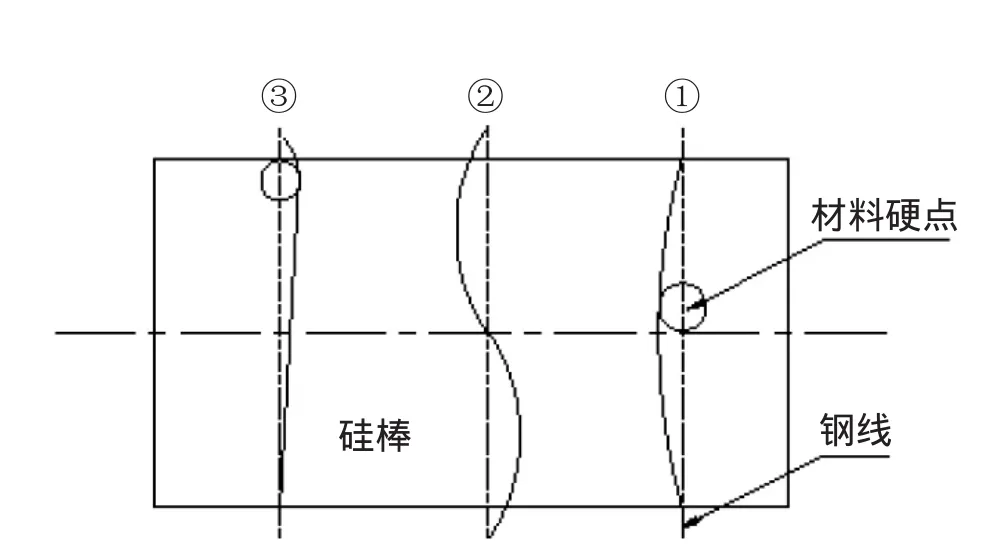

在切割过程中,钢线主要是通过轴辊上切割槽作导向来切割的,钢线的振动必然会影响槽型的变化;反过来,槽型的变化会加重钢线的振动幅度。严重时,将对切割硅片的翘曲度产生直接的影响。见图11。

图11 钢线切割轨迹

如上图①③所示,在切割加工过程中,钢线应该按照虚线所示的轨迹进行切割,但在实际过程中,由于切割材料有硬粒或突点等缺陷的存在,当振动着的钢线碰到这些颗粒,会发生偏移,从而改变切割轨迹,使得切割下来的硅片弯曲。

如图上图②所示,在切割材料无缺陷的情况下,钢线受横向振动的影响,使得切割轨迹呈现波浪型,导致切割后的硅片不符合要求,在表面的一定范围内形成波浪似的凹凸起伏。

同时,在整个切割加工过程中,砂浆是由钢线附带到加工区域的。在无振动的情况下,砂浆进入加工区域的流量相对较少,如果切割材料直径较大,则钢线越往里,砂浆越少切割能力越差,发热越多,对切割后硅片的翘曲度影响较大;如果有一定的振动存在,则会携带更多的砂浆进入切割区域,并能够增加砂浆的切割能力,在往返切割工艺的条件下,硅片两边的切割口更加接近于平行,提升切割后硅片的翘曲度水平。见图12,①是单向切割,②是无振动时双向切割,③是振动时双向切割。

图12 钢线切割几何形状

由上述可知,在小幅振动的激励下,能够有效的增加钢线携带砂浆磨粒的能力,提升砂浆磨粒的流动性和切削性能,与加工件之间保持稳定接触状态,提高切割后硅片的翘曲度水平和其它表面质量指标。

4 结束语

在多线切割加工过程中,设备振动会通过设备零部件(如:主辊、导向轮、进给系统等)作用于工艺材料(如:砂浆、钢线)上,使得砂浆内部切割磨粒在加工过程中的运动、形状等方面发生变化,最终影响到单晶硅片的弯曲度、翘曲度、平行度、总厚度偏差、粗糙度等表面质量指标。

通过上述对多线切割试验设备本身进给系统的机械装配水平和诱发钢线振动的因素进行分析,我们发现:

(1)在相同工艺参数设定的情况下,设备进给系统加工装配水平的好坏直接影响到切割硅片翘曲度指标,能够通过改进零部件加工水平和装配工艺来提升其对切割硅片的影响。

(2)机械振动所诱发的低频振动不利于切割加工过程,严重影响切割加工的稳定性。通过提升旋转运动部件的加工装配精度,以及选用耐磨损的轴辊表面涂覆材料等方式来抑制这些低频振动的产生,降低钢线的受迫振幅,改善切割硅片质量。

(3)对于由外部激励等诱发的小幅振动,我们应该更加深入的研究并加以利用。通过分析其振动规律,改善切割加工过程中各个工艺参数的设置,并采取主动控制措施来抑制钢线产生高频共振,抑制振幅的扩大。使得切割过程中钢线尽量保持在高频微幅的振动状态,提升切割性能、改善切割状态以及提升切割后硅片翘曲度等表面质量指标。

[1] 闻邦椿,刘树英,张纯宇.机械振动学[M].北京:冶金工业出版社,2011.

[2] 钱宏峰,林财兴,赵懿峰.多丝切割机加工过程与钢丝振动[J].机电工程技术,2006,35(6):40-42.

The Analysis of Effect Silicon-wafer Warp in Equipment Factor

JIANG Chao,LV Wenli,DENG Bin

(The 48thResearch Institute of CETE,Changsha 410111,China)

In this paper,the mechanism of Multi-wire cutting and the principle of wafer cutting were analyzed,the theoretical analysis of key parts of the equipment affected the silicon-wafer warp was carried on,and through cutting test of analysis results were proved.At the same time,to create the ideal mechanical model of cutting steel wire,using the partial differential equations of the model for mechanical analysis,vibration characteristics of steel wire cutting were analyzed,and further demonstrates the processing characteristics of steel wire vibration induced silicon wafer warp age.

Multi-wire cutting;Silicon-wafer warp;Mechanical model;Vibration characteristics

TN948.43

B

1004-4507(2016)09-000708

2016-06-04

蒋超(1981~),男,湖南人,工程师,主要从事光伏装备的研发工作。