机械防错的设计和应用探讨

刁家久,廖新琴,刁灿发

(1.重庆梅安森科技股份有限公司,重庆 400039;

2. 重庆博鼎建筑设计有限公司,重庆 400014;

3.宁波伟依特照明电器有限公司,宁波 浙江 315338)

机械防错的设计和应用探讨

刁家久1,廖新琴2,刁灿发3

(1.重庆梅安森科技股份有限公司,重庆400039;

2. 重庆博鼎建筑设计有限公司,重庆400014;

3.宁波伟依特照明电器有限公司,宁波浙江315338)

本文介绍了防错技术的含义,阐述了防错技术的4大原理,并从管理和设计的角度讨论防错技术的应用实施,结合改进实例介绍了防错技术的实施应用,提出了企业在应用防错技术应关注的问题。

防错技术;防错原理;设计;应用

随着行业的多极化和多元化发展,现今我国的制造行业已迈入了多品种、小批量的生产作业模式。共线制造就存在着混装、漏装和加工错误等潜在风险,容易造成产品存在质量缺陷等情况。当出现错误时,员工往往会说:“我只是一时疏忽造成的意外而已,后续一定加强意识管理保证类似事件不在发生”。可问题是:这种人为疏忽导致的异常靠加强意识管理真的能彻底杜绝吗?企业能否真正实现“零故障”、“零缺陷”呢?

在产品设计和过程制造中,大多数人常常会抱着侥幸心理寄希望于装配过程的管控和操作人员的专业度来掩盖和纠正设计本身的问题。但是,任何环节都是以人操作为主导的环节,质量管理螺旋曲线所揭示的各个环节的质量活动,都要依靠人去完成[1]。人不能做到100%可靠的,依靠人为管控来彻底杜绝异常产生就并不具备可操作性。美国工程师Rook通过对23 000个有缺陷的部件进行统计后得出约80%的缺陷都是由人为差错引起的。英国安全卫生执行局事故预防组等机构认为90%的事故是人为错误造成的,因此减少人为错误是企业管理的重要关键。为了对人为出错进行控制,1961年,丰田公司提出Boka Yoke(Error proofing),即为现在的防错技术。丰田认为:100%的检验只能够剔除废品,但不能提高产品合格率,合格率的提高可以依靠有效的防错技术,采用机器和程序控制方法,避免人为的失误,杜绝或降低发生错误的概率。

防错技术是指通过一种方法或程序,消除产生出错的条件或使出错的机会减到最低,它是一种在作业过程中采用自动作用、报替、标识、分类等手段,使作业人员不注意也不会犯错的方法。它不制造缺陷,是可预见并防止错误发生的一种控制技术,通过实施自动化以防止异常发生,其目的就是要提高产品的合格率而不是为了剔除废品。

目前,防错技术在制造行业应用相当广泛,它是零缺陷管理的重要工具,已被广泛应用于各大过程制造商的质量管理体系。它不仅可以使员工操作轻松,提升效率与产品质量,而且可以消除作业危险,消除返工带来的浪费,提供安全保障,对降低制造过程中的质量风险有着非常积极的作用。

1 防错技术的分类

防错技术的实现方式通常是用一套设备或方法使作业者在作业过程中可直接明显发现缺陷或即便操作失误后也不产生缺陷。有4种防错技术,分别是:有形防错、有序防错、编组和计数式防错和信息加强防错[2]。在过程制造时,可依据实际操作情况,充分考虑人的惰性和操作简便性,灵活采用上述四种防错技术。

(1)有形防错,指依据产品、设备工具的特殊属性,采取形状区别来实现的硬件防错,在夹具上设置对应的独有形状,使其它产品以及不合格品无法放置,从而预防错误,适用于产品易混淆、尺寸不合格等场合。比如左右对称件要考虑有明显的区别特征,设置不同位置的安装缺口;不同物品同时装配时,采用不同形状的装配加工口,或者采用形状限位来防止错误,发现不良异常时机器自动停机。

(2)有序防错,是针对操作步骤,对其顺序进行监控防错。通过程序设计,使操作上只能按照标准顺序进行,一旦有工序被遗漏或顺序颠倒,就报警中断或停止。适用于容易被操作工遗漏的工序场合以及对设备运行顺序的监控,或利用旋转的不可逆性、时间的不可逆转性来实现防止错误发生。比如可将单向旋转特性应用在检票顺序进闸口,采用定时防错应用在定时加热、定时加料等制造过程中。

(3)编组和计数防错,是通过分组或编码的方式防止作业失误的防错模式,利用数据的累加计量特性进行控制,在程序中设置加工计数,到达设定的频次后,由程序自动发出报警提示并自动中断操作,避免人为操作遗漏;并且只有在确认实施后,设备才能恢复运行,适用于定期停工检查,刀具定期更换等工序。比如在冲压冲床中可以通过设定编组和数量的定额,在PLC程序控制实现自动计数。

(4)信息加强防错,是通过在不同的地点、不同作业工序之间传递特定产品信息达到追溯的目的。用计算机软件代替人工自动核对工序信息,并和内置的程序匹配使用,是常见的一种防错方法。在作业失误时自动提示,通常在核对检查时使用。比如联锁装置利用实现各类传感器对产品属性如尺寸、重量、颜色、频率、电流电压等进行在线监测,一旦发现不良品立即报警或停机。

在产品设计和过程制造的管理中,防错的对象不仅是物体,同时还包括业务流程。遵循上述4个防错技术,就可在产品设计和操作过程中消除错误源,实现只生产合格产品的目的。使用不同的防错技术,在设计和制造过程中会有不同的效果,最终的有效性等级可以分为3类:①经过防错设计后,完全不会产生不合格品,防错等级最高,对应上述的“有形防错”;②经过防错设计后,不合格品在本工序可以被检验出,防错等级次之,对应上述的“有序防错”与“编组和计数防错”;③经过防错设计后,不合格品在后工序可以被检验出,防错等级更低,对应上述的“编组和计数防错”和“信息加强防错”。因此,在产品设计和制造过程中进行防错技术时,要考虑防错技术的防错效果等级和便利性原则以及实现的难易程度进行综合设计。

2 防错技术的设计流程

防错技术的根本是预防错误,追求最终的产品零缺陷,它的最终目标和FMEA控制是一致的。因此,在现在的设计和制造过程中,FMEA的RPN评价标准已成为防错技术效果的重要评价参考,实施效果评价也可以依据FMEA系统中RPN(Risk Priority Number 风险顺序数)的评价值来作为评估。如果防错方案能将FMEA的RPN风险值降低,则该防错技术实施有效,风险值降低越多则防错技术越优异。反之,如果RPN没有得到有效的降低,则该防错技术实施无效。

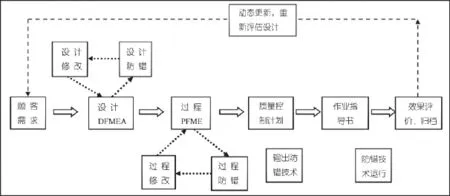

按照实施的对象和工序划分,可分为设计防错和过程防错。最有效的防错设计,在设计阶段就要融入防错技术,通常做法是在开发设计阶段DFMEA就融入防错手段,在工艺流程设计PFMEA阶段考虑制造过程的防错应用。具体步骤为:①在流程设计时市场顾客的管理需求,在设计阶段就融合到质量管理体系的过程支持中;②在过程制造中,应考虑潜在的不良发生而进行预防性防错设计,通过防错装置和工艺设备来实现防错;③防错技术也是动态的进化过程,它不是一劳永逸的,需要随着产品需求和特性的变化而不断改进。基于上述3个步骤,形成了一种全方面的生产过程的防错技术管理流程,见图1。

图1 防错技术的管理流程图

产品的质量是制造出来的,更是设计出来的,因此在设计阶段还要考虑产品制造的方便性和操作性。具体做法是:在产品的开发设计阶段,将顾客的需求作为设计的输入要素,与产品设计同步实施DFMEA,通过DFMEA的量化评分,将RPN风险度较高的环节进行设计修正,从而在源头上进行防错杜绝。在过程设计阶段,采用PFEMA的过程失效模式和后果分析进行RPN评分,对生产过程的RPN风险值较高的工序和环节进行重点设计和修正,或者增加其他的防错技术来起到预防和检验不合格品的发生,实现缺陷的杜绝和管控。

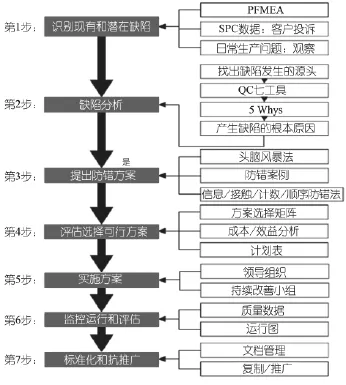

不同工序的防错实施方案不同,主要依靠现场工作人员的经验来发现和实施,各个防错方案之间缺乏共性,这在很大程度上妨碍了防错技术的推广实施,导致目前行业内难以看到有标准化的步骤指导员工如何实施。经过笔者在企业管理中大量实践和观察总结,发现不同的管理工序,不同的设计开发阶段均可以按照图2的标准7步法进行实施。

具体为:

第1步:识别现有缺陷和潜在风险。出现缺陷后,考察缺陷的历史。用FEMA (潜在失效模式分析) 的方法对过程进行分析,找出可能发生失误的地方。

第2步:缺陷分析,找到问题的根源是关键,进行因果图分析以评估根本原因,用质量七大管理工具和“5W1H”找出根本原因。

第3步:提出防错方案,用头脑风暴、激发小组成员产生大量的有创意的点子的方法。可用防错装置数据库检索相关的防错装置,确定所需用到的防错技术。

第4步:依据RPN风险值,评估选择最优的可行方案,据此提出实施计划。

第5步:方案实施尽可能解决当前的需求问题。并用“破坏性的试验”来验证防误措施是否有效,可以缩短调试时间及时得到反馈。

图2 防错技术实施的7步法

第6步:运行和评估收集RPN数据并与实施前相比较,确保防错措施不会引起其它问题。只有通过PPAP(生产件批准程序)方式的验证,方可使用。

第7步:标准化和推广对防错过程进行评审,对过程和结果进行总结、归档并补充数据库,并进行推广使用。

上述的7个步骤,是一种通用的防错步骤实施法则,既可以在产品设计的防错阶段使用,也可以在过程控制阶段使用。

3 防错技术的应用

结合企业的自身特性和技术发展趋势,现今防错技术的设计已从单一的防错升级到了配合软件控制、PLC编程等判断技术的综合性防错。防错技术的设计和实现过程中,逆向思维是一种值得优选和借鉴的防错设计思路。

逆向思维指的是思维向对立面的方向发展,从问题的相反面进行思考各种有利的支持条件和资源,确定这些影响因素后再单独考虑如何限制这些资源和条件,从而实现防错的目的。例如:将“制造过程如何不出安全事故”的命题采用逆向思维转变为:“制造过程如何才能出安全事故”后,就能寻找到更多的资源和潜在因素。在工业化制造操作中,采用逆向思维找到潜在因素后,运用自动控制技术更能避免人为错误,采用光学、电学、力学、结构、化学等原理来限制某些动作的自动执行或不执行,避免错误发生。

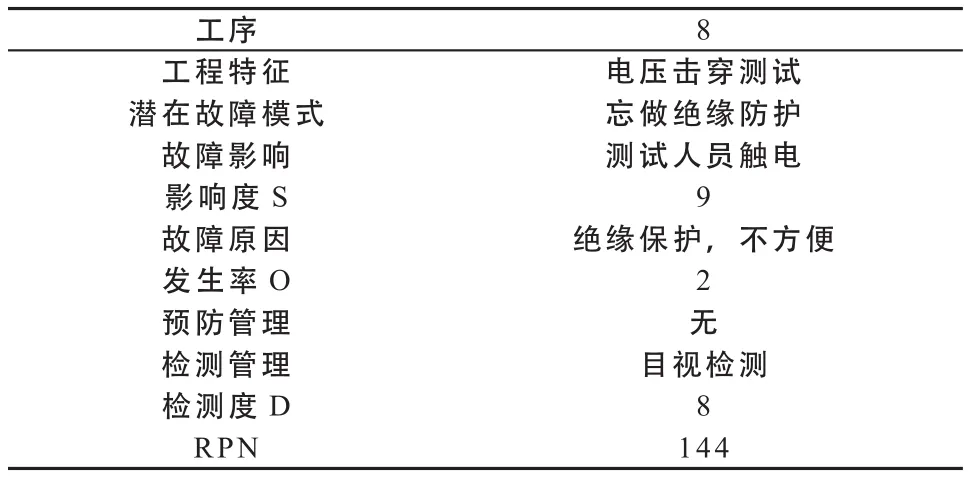

在电气元件企业,员工通常需要对电气元件做电压击穿试验。电压击穿试验是在高压条件下测试,为了保证测试人员的安全就需要采取绝缘措施,如戴绝缘手套、穿防护服和脚踩绝缘胶垫等等,这同时就导致了操作流程复杂、动作不轻便灵活等;另一方面,员工在交货期的压力下为了提高效率就需要快速切换模,快速的夹取金属头子。有的员工从轻便灵活和快速切换模的角度出发,经常贪图便捷不带绝缘手套操作,很容易导致裸手碰到金属头子发生触电事故。以往的管理办法是培训和惩罚,但并不能杜绝问题的重复发生。以此为例的RPN分析见表1。

表1 电压击穿试验的操作风险度评分表

从表1可看出:经过PFMEA分析,员工在做电压击穿测试时,因为忘做绝缘防护而造成测试人员被触电的风险度为144分,远远超过40分,属于高风险,必须立即进行改善。

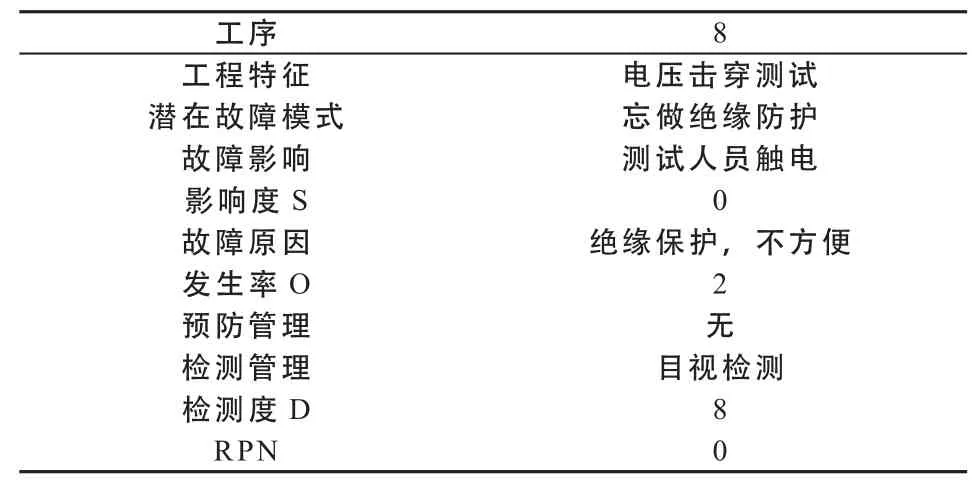

为了降低RPN的风险值,我们结合逆向思维的方式,找到了引发员工触电的根本原因:不带手套直接进行操作。对此,采用了2项防错技术:一是在测试前进行由另外1人检查,避免有人忘记做绝缘保护;二是采用电路的连锁控制原理开发了一种电子器件耐高压测试用安全保护装置[2]。将高压测试放在封闭的透明测试箱内,并在测试箱的盖子两边缘设计了联动开关,联动开关直接控制测试电源的输出。只有放下盖下才能触发联动开关进行输电测试,当有人误打开测试盖时,联动开关就自动触发切断测试电源,保证开盖无电压,彻底杜绝了触电的错误。通过设施的防错装置,进行了PFMEA重新评价,见表2。

表2 采用防错技术后电压击穿试验的操作风险度评分表

从表2可看出:由于增加新的防错装置后可以确保不因为员工故意未做绝缘防护造成的触电风险,因此影响度为0,最终RPN的风险度从使用防错技术前的144分降至0分,说明该项防错技术的实施非常优异。从企业管理的角度来讲,这项防错技术的成功不仅可以减少安全事故的发生,降低因担心安全导致员工工作状态不佳的局面,也能带来高昂的员工士气,对提高企业的系统管理水平起到重要的作用。

4 结语

防错技术注重预防,是一种解决人为出错而造成设计和产品制造缺陷的有效方法,是在设计阶段就考虑潜在的出错并用提前设计防错,通过RPN值对防错技术进行实施前后的分析比较,从而确定最优的防错技术方案,杜绝人为出错。防错法能最大程度的避免不良的发生,不仅可以减少不良品的流出,还可以降低因担心质量不稳定而增加的额外资金投入,可以明显的获得经济上的效益,对提升企业的生产管理和产品质量管理起到重要的作用。

[1] 刁家久.如何厘清质量问题[J].企业管理.2016.

[2] 文放怀.防错技术推行实务[M]. 广东经济出版社 .2006.

[3] 刁家久. 一种电子器件耐高压测试用安全保护装置及测试系统:中国, 201320868505.0[P]. 2014-05-28.

Discussion on the design and application of mechanical fault protection

Discussion on the design and application of mechanical fault protection

Diao Jiajiu1Liao Xinqin2Diao Canfa3

(1.Chongqing Mei An-senSci&Tech CO.,LTD., Chongqing 400039, China;

2. Chongqing Bo Ding Architectural Design Co., LTD., Chongqing 400039, China;

3. Ningbo Violet Lighting Electric Co. LTD., Ningbo 315338, Zhejiang, China)

This paper introduces the meaning ,the four principle of error-proofing technique, and to discuss the application of error-proofi ng technique and management from the view of design. And this article combines the improved introduced application of error proofi ng technique, arisesthe enterprise should pay attention to the problem of error prevention technology in application.

error-proofi ng technique; error-proofi ng principle; design; application

F406.3

1009-797X(2016)17-0029-04

ADOI:10.13520/j.cnki.rpte.2016.17.006

(R-01)

刁家久(1985-),男,高级质量工程师,注册质量经理,中级工程师,主要研究方向为技术研究和设计开发改进工作,已申请并拥有发明专利8项,实用新型专利6项,1项外观专利,先后承担2个省(市)级项目,已公开发表国家级4篇论文,1篇被EI收录。

通讯邮箱:dqy102030@163.com

2016-07-28