炭黑细粉含量对混炼过程影响的试验研究

李勇,刘伟冬

(青岛科技大学机电工程学院,山东 青岛 266061)

炭黑细粉含量对混炼过程影响的试验研究

李勇,刘伟冬

(青岛科技大学机电工程学院,山东青岛266061)

为了探究炭黑细粉含量对混炼过程的影响,对不同炭黑细粉含量进行了测试。结果表明,炭黑细粉含量增加,炭黑损耗明显升高,混炼时间加长,影响生产效率。同时对一定范围内细粉含量对胶料性能的影响进行了测试,细粉含量对炭黑的分散性、胶料的动态力学性能、加工性能等没有明显影响。

细粉含量;混炼;效率;胶料性能

现今橡胶工业受到提高经济效益和改善产品质量的双重压力[1]。气力输送过程中炭黑破碎导致细粉含量的增加,从而对混炼工艺和胶料质量的稳定性产生直接影响。比如破碎率的增加,使炭黑堆积密度下降,流动性变差,炭黑投入密炼机时间延长。未采用输送系统时,100 kg炭黑投料时间一般可以控制在20 s以内,但采用气力输送系统输送的炭黑,如果破碎率增加太大,投料时间会延长到30~40 s,而且投料稳定性差。悬浮的炭黑粉尘进入密炼机很难混入胶料中,影响炼胶效率。粉尘的增加会导致加料门除尘系统负荷,使真正进入胶料中的炭黑减少,影响配方的准确性。由于炭黑的种类不同,还有可能在管道中产生粘附现象[2]。

由于炭黑和聚合物在大多数配方中用量很大,是重要的配合剂,使得这些配合剂的原材料参数对混炼、深加工以及最终产品的性能产生影响。炭黑细粉含量作为炭黑原材料技术指标的关键项目,其对混炼工艺和胶料性能影响的早期研究是在以EPDM和炭黑N650为基的两种专用橡胶产品配方上进行的,另一个也同时发生变化的原材料参数是所用聚合物长链的支化程度。

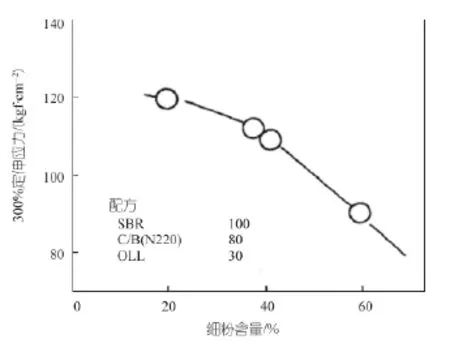

目前国外的炭黑供应商进货时要求其破碎率一般小于5%。而对于气力输送装置,输送终端速度不大于7.5~10 m/s时对破碎率影响最小。如韩国产炭黑N550,出厂破碎率为3%~6%,其破碎率能够多数满足小于5%的要求。某国产炭黑N550,出厂平均破碎率在6.2%,输送后的破碎率增量达8%[3]。同时根据国外著名公司的研究,进入密炼机炭黑细粉(小于125 μm)含量不能超过15%,最大不超过20%时炼胶质量最好。图1所示为炭黑细粉含量与300%定伸应力的关系。可以看出当N220炭黑总的细粉含量超过20%时,300%定伸应力明显下降[4]。

1 试验方案

为提高胶料混炼均匀性及生产效率,对密炼工艺各混炼步骤时间进行细化分析,发现密炼中心混炼时间差异较大,以HT157/31配方为例最长混炼时间172 s(加炭黑60 s),最短混炼时间为123 s(加炭黑9 s),两者相差49 s,占最短混炼时间39.8%,根据上述分析其混炼时间波动主要来源为加炭黑时间波动太大引起。针对这一分析,展开相关研究。

图1 炭黑细粉含量与300%定伸应力的关系

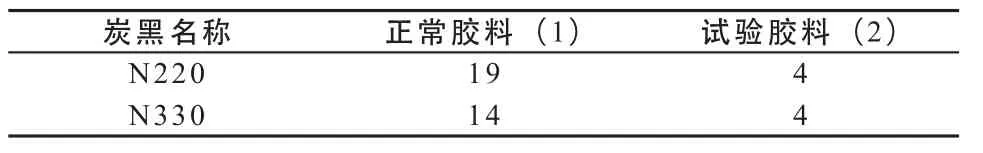

为对比炭黑破碎对生产效率的影响,选取HT130/31、HT157/31、HB350/31三种配方分别使用日罐直接投料(未经输送,炭黑破碎率4%),月罐输送方式(炭黑破碎率14%~19%)进行对比试验,如表1。

表1 不同输送方式炭黑细粉含量对比 %

2 结果与讨论

2.1对炭黑损耗的影响

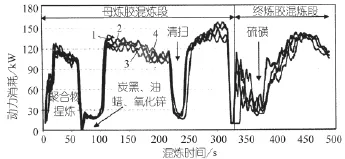

不同细粉含量对炭黑损耗的影响见表2。

表2 不同细粉含量对炭黑损耗的影响 %

损耗计算公式:(理论下车重量-实际下车重量)/炭黑用量。

根据表2可以看出,炭黑细粉含量增加,密炼生产过程中炭黑损耗明显增高,三种配方损耗差值分别达到:0.43%、5.68%、4.73%,差距明显。分析产生这一现象的原因是炭黑细粉含量过多,炭黑加入密炼机时飞扬较大,更多炭黑细粉被密炼机加料门上方除尘系统吸走。因此降低炭黑损耗可提高下车重量,提升生产效率及胶料混炼过程稳定性。

表3 不同细粉含量对混炼效率的影响

2.2对混炼时间的影响

不同细粉含量对混炼效率的影响见表3。

根据表3可以看出,细粉含量降低后可大幅度提高胶料生产效率,效率提升在2%~6%左右,影响明显。

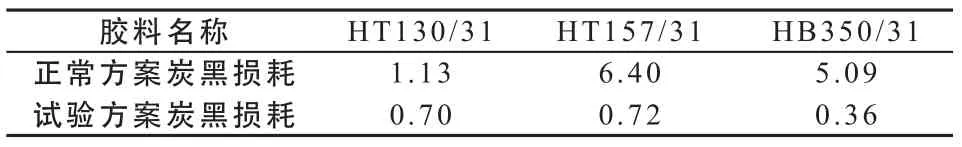

此外,国外公司也对细粉含量对混炼过程的影响进行了测试[5]。图2为N234测试混炼过程动力消耗与混炼时间和炭黑细粉含量的关系,从图2中可以看出,此类胶料中细粉含量的影响不是很明显,但我们依然可以看出混炼过程中动力消耗较大的部分。

聚合物塑炼后,含有未破碎炭黑的胶料仅可看出稍高的最大动力消耗,只能观察到因为高细粉含量引起更强的壁面打滑阶段的略明显的最小动力消耗值。在上顶栓清扫后的混炼段,动力消耗达到第二个最高峰。

图2 母炼胶和终炼胶混炼段的动力消耗与混炼时间和炭黑细粉含量的关系

对于不同细粉含量对混炼时间的影响,本次试验与国外测试结果不同的原因主要是炭黑细粉含量导致混炼过程的不同与所用转子几何形状有关。考虑到国外测试采用的是双刀型转子,在用更强劲转子或者互啮合转子时,细粉含量对工艺的影响可能更大一些,由于炭黑细粉含量不同导致炭黑混入时发生明显变化在轮胎工业中是人所共知的;同时,胶料种类、工艺配方以及试验条件都是造成测试结果存在差异的原因。

2.3密炼车间炭黑破碎率

为分析炭黑破碎率情况,在密炼车间内不同位置进行了炭黑破碎率检测,炭黑破碎率均值分别为19%和18.3%。最高炭黑破碎率为45.2%,最低为8%,波动较大。根据试验测试观察,炭黑破碎率波动较大为测试炭黑最大问题,导致混炼时间出现较大波动。由于炭黑气力输送系统需要频繁进行管道大气量清扫,在清扫过程中会造成大量细粉,同时输送目标罐顶部除尘器在清灰过程中也会产生粉尘,罐内细粉在罐壁的粘附脱落也会造成细粉含量极高的粉饼,造成进入密炼机的细粉含量产生波动,这些因素也会对试验结果造成影响。

3 对胶料性能的影响

为了探究不同细粉含量(范围主要在0~20%)对胶料性能的影响,我们根据不同炭黑牌号及不同细粉含量展开实验,其实验差异如表4所示。

表4 各组实验差异对比

炭黑细粉的制备:采用115目(网孔直径125 μm)的筛网筛选各种牌号的炭黑,制成实验所需的炭黑细粉。混炼工艺等其它试验条件保持一致。

3.1对炭黑分散情况的影响

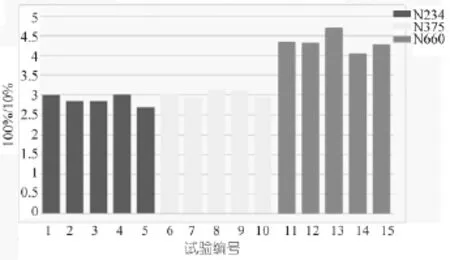

工艺上,一般以100%定伸应力与10%定伸应力的比值表征炭黑分散情况,相同配方下,100%定伸应力与10%定伸应力的比值可以表征炭黑分散情况,其比值越大,分散性越好。试验结果如图3所示。

由上述实验数据可以看出,N660相对其它两种炭黑分散性较好,N234、N375则差距不大。同种牌号不同细粉含量对炭黑的分散性几乎没有产生太大影响,N234最大差值为0.31,N375最大差值为0.21,N660最大差值为0.64,影响不明显。这是由于炭黑的分散主要是与炭黑粒径及混炼工艺有关,在整个实验过程中混炼工艺保持一致,其胶料所受到的机械力及热历程几乎相同,而炭黑的破碎并不能改变炭黑的粒径等微观结构,因此,在上述实验测试范围内,炭黑破碎对其分散情况影响不大。

图3 100%定伸应力/10%定伸应力

3.2对胶料动态力学性能的影响

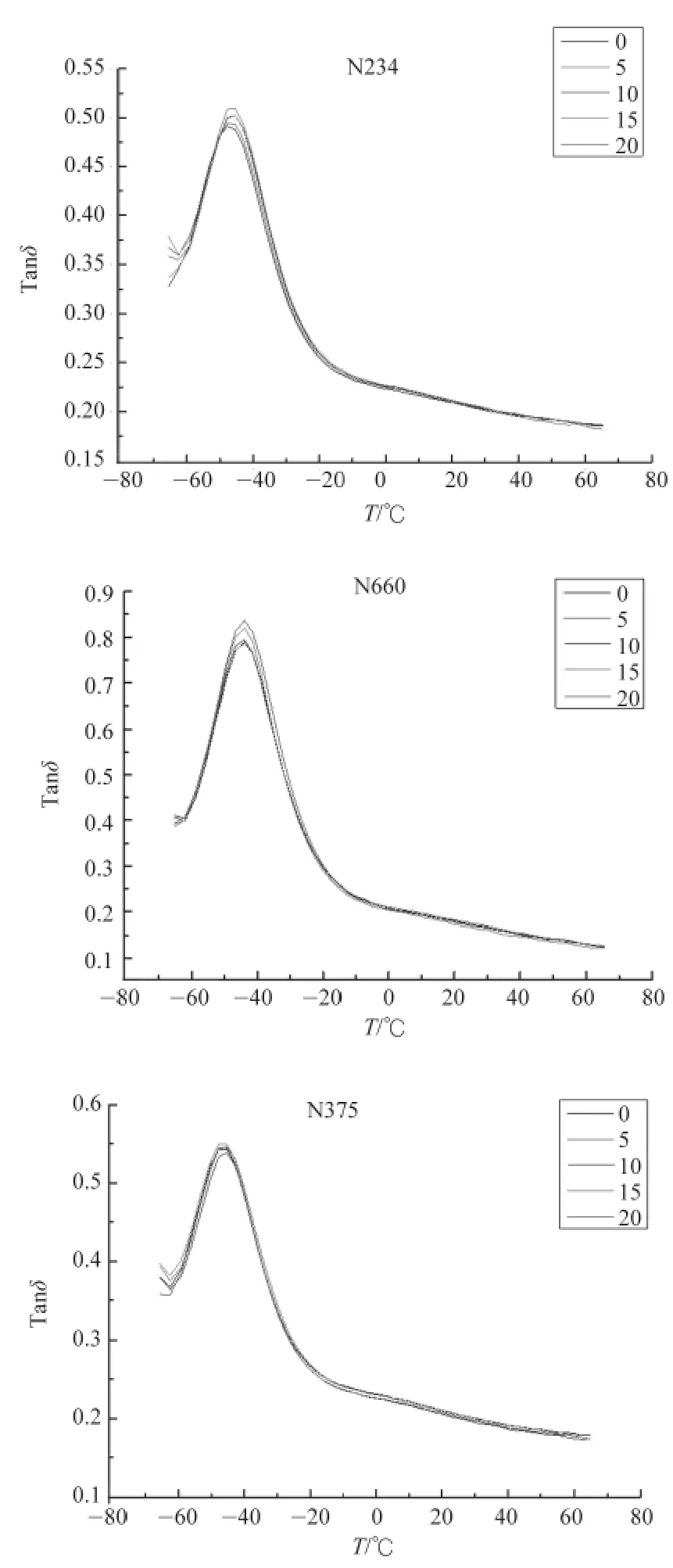

混炼工艺保持一致,胶料动态力学性能采用德国GABO公司的DMA测试,测试条件为:频率 10 Hz,静态应变5%,静态应力70 N,动态应变0.25%,动态应力60 N,温度范围 -65~65℃,温升2℃/min,拉伸模式。具体实验结果如图4所示。

轮胎的滚动阻力、抗湿滑、耐磨性能三者存在著名的“魔鬼三角”关系,即提高三者中任意一项性能,必然会影响其余两者有变差的趋势。当磨耗程度低时,轮胎的使用寿命就长,滚动阻力越小能耗越小,这些性能相互依赖也是合乎逻辑的,如非常高的滚动阻力会改善刹车反映能力,此时传输力较大,反之亦然,但是传输力增大,会加大油耗和磨耗,如何同时提高三项性能一直是配方人员的奋斗目标。而对于固定配方,好的混炼工艺则能够在提升某一种或者两种性能的同时,使得另外一种性能的下降趋势尽量小。

胎面胶料的动态力学性能与成品轮胎的使用性能有着明显的相关性,轮胎的抗湿滑性能采用0℃的Tanδ表征,Tanδ越大,抗湿滑性能越好。滚动阻力性能采用60℃的Tanδ表征,Tanδ越小,滚动阻力越低。从图3中可以看出,在测试范围内,含不同细粉含量的胶料在0℃的Tanδ及 60℃的Tanδ几乎不变,即炭黑破碎情况对胶料的动态力学性能没有影响。

3.3对加工性能的影响

通过对各方案门尼黏度ML1+4(100℃)的测试,我们得到N234、N375、N660三种炭黑不同细粉含量条件下其门尼黏度分布区间分别为67~70,56~58,41~44。同种牌号不同细粉含量的胎面胶料门尼变化差距不大,最大仅为3。分析主要是由于各实验的混炼工艺保持一致,其胶料在混炼过程中所受到的剪切力及胶料流动形式几乎一样,即在实验误差范围内,炭黑细粉含量对胶料的加工性能没有影响。

图4 三种炭黑不同细粉含量的动态力学性能曲线

此外,我们对Payne效应、拉伸强度、定伸应力进行了测试,细粉含量在20%以内均表现出对胶料无明显影响作用。

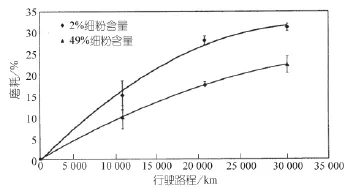

但国外著名轮胎公司测试细粉含量对胶料的磨耗性能、疲劳性能、300%定伸应力均有影响,特别是细粉含量在20%以上时影响明显。下图所示为对N234炭黑不同细粉含量进行的轮胎胎面的道路磨耗实验,分别是含2%细粉含量的未破坏炭黑和含49%细粉含量的炭黑[5]。

图5 磨耗与行驶路程和炭黑细粉含量的关系

由图5可知,含2%细粉含量未破坏炭黑的轮胎磨损较快,含49%细粉含量破坏炭黑制成的轮胎似乎更有耐磨优势。但与混入聚合物基体的完整炭黑球粒相比,破坏炭黑的分散程度差一些。

4 结论

(1)炭黑破碎率对炭黑损耗影响较大,炭黑破碎率降低可提高下车重量,从而提升混炼效率;

(2)炭黑破碎率对混炼时间存在直接影响,降低炭黑破碎率可提升1%~6%的生产效率;

(3)测试炭黑破碎率由于管道原因波动较大,从而解释了最大混炼时间相差49 s的原因;

(4)细粉含量技术指标的设定,仅出于工艺实施上的考量,其细粉含量多少对试验测试的胶料性能影响不大。

在实验中我们也注意到,测试过程中应严格控制各种小料的配方精度,特别是硫磺的称量精度,避免不同批次小料重量变化对试验结果的影响;准确控制炭黑配方中称量误差,消除炭黑重量不同造成实验结果的不同。比如密炼机采用上辅机自动配料投料系统,炭黑称量最大误差可以达到±200 g,即不同配方存在最大400 g的允许误差,会对试验结果产生影响。

同时,根据我们得到的国外某轮胎巨头内部的试验结果是细粉含量超过20%,胶料的300%定伸应力明显下降。当细粉含量从20%上升到40%时,定伸应力大约下降8.33%;从40%上升到60%时,大约下降18.18%[6]。而且国外所有从事橡胶产品加工企业对炭黑气力输送破碎率都有严格的要求,输送后的破碎率增加不能超过5%。目前国内针对炭黑细粉含量的研究还不够深入和系统,如细粉含量变化对胶料的300%定伸应力、疲劳性能、磨耗性能等的影响,国内公司应加大对炭黑破碎率、细粉含量等的研究,提升胶料制品的稳定性。炭黑细粉含量对混炼胶质量的影响非常复杂,需要国内橡胶企业和科研单位进行深入研究,科学的安排试验方法。

[1] 朱林.混炼室中原材料参数变化的影响[J].橡胶参考资料,2004,(2):47~53.

[2] 李勇,王海萍.炭黑气力输送中粒子破碎问题及对胶料的影响[J].橡胶工业,2010,57(12):746~749.

[3] 孙月飞.气力输送过程中物料破碎率的研究[J].特种橡胶制品,2008,29(4):34~37.

[4] 李勇.炭黑气力输送中的粒子破碎问题和测试方法[J].橡塑技术与装备, 2003,29(7):1~6.

[5] 王象民.原材料参数对混炼的影响——炭黑细粉含量[J].橡胶参考资料, 2007,(2):38~42.

[6] 李勇,李光.气力输送系统中炭黑破碎率的试验研究[J].橡胶工业, 2014,61(8):493~495.

(R-01)

森麒麟在石墨烯轮胎上有大动作

2016年8月3日,森麒麟轮胎与青岛华高墨烯科技股份有限公司正式签约,开发生产石墨烯导静电轮胎。

据森麒麟技术中心总工李忠东介绍,该产品2016年将进行批量试制,一期5年计划生产500万条,二期5年计划生产1 000万条,主要生产17"以上的轮胎。

按照协议,今后,森麒麟将采用华高墨烯提供的石墨烯专利技术,进行石墨烯导静电轮胎的开发生产。

据了解,石墨烯导静电轮胎采用石墨烯与胶质复合改性制备技术,通过具有导静电功能的轮胎胎面接地,可全时段、连续、可靠地导出车体静电。

此外,这种轮胎的散热功能和机械强度也有突出表现,将比普通轮胎提高50%以上,拉断性将提升100%。

另据悉,双方此次签约将积极推动资源互补,真正实现石墨烯在橡胶领域的产业化,打通石墨烯上下游产业链。

不久后,世界第一条石墨烯导静电轮胎或在山东青岛下线,并推向市场。

华高墨烯成立于2012年,是一家专业从事高品质石墨烯研发与应用的高新技术企业。

这家公司先后成立青岛市石墨烯国际科技合作基地和青岛市先进碳纳米材料工程技术研究中心,与清华大学建立“清华大学—青岛华高石墨烯工程技术中心”。

森麒麟轮胎2009年7月正式投产运行,致力于绿色、高品质、高性能的高端半钢子午线轮胎及航空轮胎的研发与生产。

该公司旗下拥有森麒麟、路航和德林特三大轮胎品牌,目前已建成中国青岛、泰国两大轮胎生产基地,具备年产2 700万条半钢子午线轮胎的能力。

摘编自“轮胎世界网”

Experimental study on the infl uence of carbon black fi nes content in mixing process

Experimental study on the infl uence of carbon black fi nes content in mixing process

Li Yong,Liu Weidong

(Qingdao University of Science & Technology, QingDao, 266061)

In order to explore the influence of carbon black fines content in the mixing process, we have done the tests under different conditions. The results show that with the increase of carbon black fi nes content, carbon black consumption increased signifi cantly, mixing time lengthened and affect production effi ciency. Moreover, it was found that within a certain range , no signifi cant effect on the fi nes content of the carbon black dispersion, dynamic mechanical properties of rubber and processability.

fi nes content;mixing;effi ciency;compound properties

TQ330.38

1009-797X(2016)17-0001-05

BDOI:10.13520/j.cnki.rpte.2016.17.001

李勇(1962-),男,硕士,青岛科技大学教授,主要从事气力输送与橡胶机械技术工作,发表论文近50篇,完成省、部级科研项目3项,获奖2项。

通讯邮箱:992215436@qq.com

2016-06-28