轴承腔油滴沉积特性及油膜流动特征分析

王莉娜, 陈国定, 孙恒超

西北工业大学 机电学院, 西安 710072

轴承腔油滴沉积特性及油膜流动特征分析

王莉娜, 陈国定*, 孙恒超

西北工业大学 机电学院, 西安 710072

轴承腔的润滑和换热设计依赖于对腔内油气两相流动和换热状态的准确理解。针对先前研究工作的不足,在包含油滴碰撞腔壁热量交换、沉积热量以及油膜温度即考虑温度效应的条件下,开展了油滴沉积特性及油膜流动特征分析。首先分析了单个油滴碰撞腔壁沉积特性,确定了油滴的沉积质量、动量和热量。其次在考虑油滴尺寸分布的条件下,通过离散油滴尺寸范围的方式确定了腔内所有油滴碰撞腔壁的沉积油膜质量、动量和热量。最后借助力学平衡和质量守恒条件,以上述参数为基础计算了腔壁油膜温度以及速度和厚度的分布情况。计算结果表明,随着转子转速的增加,油滴的质量、动量和热量沉积率有所降低,一次沉积油膜质量、沉积油膜动量、沉积油膜热量以及油膜速度均有所增加,而油膜厚度降低。通过与试验数据的对比表明,提出的轴承腔油滴沉积特性及油膜流动特征分析方法是较为可靠的,并且考虑温度效应使油膜厚度的计算更为准确。分析工作为轴承腔的润滑和换热设计提供了一定的参考依据。

航空发动机; 轴承腔; 油滴; 沉积; 油膜; 对流换热; 温度

在航空发动机轴承腔中,润滑和冷却滚动轴承的润滑油被高速旋转的轴承离散成大量尺寸各异的油滴,油滴在腔内空气中高速运动,最终碰撞到腔壁上形成油膜,油膜沿着腔壁流动并从排油口流出轴承腔。为了防止润滑油从轴承腔静止/旋转界面的间隙泄漏,通过将压缩空气从间隙引入轴承腔的方式实现滑油密封。轴承腔内空气、润滑油以及机械构件的温度差异也比较大。这样,轴承腔内形成了“油滴-空气-油膜”共存的油气两相流动和换热状态。航空发动机高转速、大推重比及长寿命等发展趋势对轴承腔的设计也提出了新的要求。轴承腔的润滑和换热设计很大程度上依赖于对腔内复杂油气两相流动和换热状态的准确理解。因此,近年来很多学者开展了这方面的研究。

就有关轴承腔油滴沉积及油膜流动分析的研究而言,Wittig等[1]最先设计了轴承腔试验台,利用超声波技术测量了轴承腔壁面油膜厚度,并使用热电偶测量了油气介质的温度。Farrall等确定了轴承腔中油滴碰撞腔壁的飞溅与沉积过渡准则,给出了油滴碰撞腔壁后不同变化状态的定量描述[2],并进一步探讨了油滴初始条件对油滴碰撞腔壁沉积作用的影响[3-4]。刘登等[5]开展了轴承腔中运动油滴与腔壁碰撞状态辨识与特征分析,提出了运动油滴与腔壁斜碰撞条件下的状态判断准则。陈国定等[6]则分析了轴承腔油滴尺寸分布与轴承腔结构和工况参数的关系,结合油滴尺寸分布并且通过油滴运动及沉积特征分析,确定了轴承腔中沉积油膜质量和动量。刘亚军等[7]分析了轴承腔腔壁油膜受到的重力以及空气剪切力等作用,通过力学平衡条件分别建立了低转速和高转速条件下腔壁油膜流动分析模型。陈国定等[8]将轴承腔油滴运动和沉积特征以及轴承腔腔壁油膜流动等进行了串行分析,提出了油气两相流动状态下轴承腔腔壁油膜物理特征研究的一种新途径。Glahn和Wittig[9]使用激光多普勒测速仪测量了轴承腔腔壁油膜流动速度,建立了腔壁油膜流动速度分析模型,接着Glahn和Wittig[10]从油膜流动理论分析出发建立了油膜与腔壁对流换热系数理论分析方法。赵静宇等[11]对轴承腔油膜流动进行了非稳态数值计算,讨论了不同转速条件下轴承腔油膜的运动特征。胡剑平等[12]提出了轴承腔腔壁油膜的二维计算模型,对腔壁油膜厚度进行了数值模拟。然而迄今有关轴承腔油滴沉积分析工作,很少涉及油滴碰撞腔壁热量交换以及沉积热量的分析,这使油滴沉积质量和动量以及后续油膜流动特征分析的准确性有所降低;加之缺少油滴碰撞腔壁沉积热量的输入条件,也限制了轴承腔腔壁油膜流动温度分析工作的实施。

借助之前油滴运动和温度分析工作确定的油滴碰撞腔壁速度和温度等参数,在包含油滴碰撞腔壁沉积热量与油膜流动温度的条件下开展了轴承腔油滴沉积特性及油膜流动特征分析。首先确定了区分单个油滴碰撞腔壁沉积或飞溅的过渡准则,并根据热量守恒条件确定了单个油滴的沉积热量。其次,确定了描述轴承腔中油滴尺寸的质量分布密度函数,并确定了轴承腔中所有油滴碰撞腔壁的沉积油膜质量、动量和热量。继而确定了油膜流动的平均温度,完善了油膜流动分析模型并计算了腔壁油膜流动厚度和速度。借助相关试验结果验证了油膜流动分析的合理性以及考虑油滴碰撞腔壁沉积热量以及油膜流动温度影响的必要性。分析工作完善了轴承腔油滴沉积特性及油膜流动特征理论分析体系,有助于提升轴承腔的润滑和换热设计水平。

1 轴承腔单个油滴的沉积特性分析

轴承腔中空气受转子剪切作用后切向速度很高。油滴以较高的速度自轴承甩出在空气中运动,受到空气拖曳力、离心力及与空气热量交换作用后,油滴的运动轨迹、速度和温度会发生明显的改变。孙恒超等[13-14]给出了油滴在腔中运动轨迹、速度和温度的分析方法。本文的工作是在这些工作的基础上展开的。

轴承腔中油滴在运动至腔壁位置处,会以一定的速度碰撞轴承腔腔壁,并因油滴的直径、速度以及润滑油的物性参数等的不同而产生不同的碰撞状态。轴承腔壁面油膜的厚度是很薄的,通常约为0.5 mm[1],厚度很薄的油膜对油滴沉积特性影响较小,因此分析油膜碰撞腔壁时忽略了油膜的存在。Mundo等[15]研究了液滴碰撞固体壁面产生的沉积现象,根据他的研究结果可推断轴承腔中油滴与腔壁碰撞的状态。

Mundo等[16]通过观测液滴与固体壁面碰撞沉积现象,建立了液滴碰撞固体壁面的沉积准则。根据其研究结论可以确定轴承腔中油滴与腔壁碰撞的沉积准则,并通过无量纲飞溅参数B表示,即

(1)

式中:Wed和Red分别为油滴入射腔壁时的韦伯数和雷诺数,表达式为

(2)

(3)

式中:ρd、μd和σ分别为油滴入射腔壁时的密度、动力黏度和表面张力,将油滴入射腔壁时的温度Td代入润滑油物理性质随温度的变化关系式即可确定这些参数;dd和udr分别为油滴入射腔壁时的直径和径向速度。Td和udr可以通过文献[13-14]给出的数值方法计算获得。先前研究工作中未考虑温度效应,确定润滑油物性参数是以油滴从轴承甩出时的温度Td0为参考温度的。本文确定油滴与腔壁碰撞沉积准则时,考虑了油滴自轴承向腔壁运动过程中温度变化的实际情况,包含了温度变化对润滑油物性、油滴直径以及油滴轨迹和速度的影响,这种包含温度效应的油滴沉积特性分析方法提升了确定油滴入射腔壁状态参数的计算精度,也可以在一定程度上提升油滴沉积特性分析的准确性。

图1 轴承腔油滴与腔壁碰撞沉积准则Fig. 1 Impact deposition criteria for droplet/housing interaction in a bearing chamber

油滴与腔壁碰撞后不破裂,油滴的全部质量转移至腔壁形成油膜,油滴的径向动量在碰撞时被消耗,切向动量转移至腔壁油膜,油滴的热量及碰撞腔壁时从腔壁吸收的热量转移至腔壁油膜。

油滴与腔壁碰撞产生破裂,破裂油滴直接沉积部分的质量转移至腔壁形成油膜,其径向动量被消耗,但切向动量转移至腔壁油膜。同样地,沉积部分的热量及碰撞腔壁时从腔壁吸收的热量转移至腔壁油膜。碰撞腔壁飞溅形成的二次油滴中,部分再次沉积为油膜,另一部分从通风口排出轴承腔。一般而言二次油滴的质量比较少,油滴碰撞腔壁飞溅的二次油滴的速度相比于碰撞腔壁前油滴的速度也会小很多,并且二次油滴的速度是杂乱无章的,故可认为二次油滴的动量相互抵消,二次油滴再次沉积时没有动量转移至腔壁油膜。二次油滴再次沉积时,沉积部分的热量及碰撞腔壁时从腔壁吸收的热量也会转移至腔壁油膜。

为了更好地评估油滴与腔壁碰撞沉积质量、动量和热量的变化情况,在此引入油滴碰撞腔壁的质量沉积率、动量沉积率和热量沉积率的概念。

油滴与腔壁碰撞后,不包含飞溅的二次油滴再次沉积的质量,沉积部分的质量与碰撞前油滴质量的比值为油滴一次质量沉积率η1。计入二次油滴再次沉积的质量后,沉积的总质量与碰撞前油滴质量的比值为油滴质量沉积率η。Chen等[8]根据Farrall等[4]的分析确定了油滴质量沉积率η1和η的表达式为

(4)

(5)

式中:εL为二次油滴再次沉积质量与二次油滴总质量的比值[8]。

油滴动量沉积率是油滴与腔壁碰撞后,沉积部分转移到油膜的动量与油滴初始动量的比值。分析中不考虑二次油滴的动量转移,油滴动量沉积率为

(6)

式中:udtz为油滴碰撞腔壁时的切向速度;ud0为油滴自轴承甩出时的速度。

Pasandideh等[17]分析了液滴碰撞热壁面时对壁面的冷却现象,并给出了液滴碰撞热壁面时对壁面冷却效率与液滴参数的关系。根据Pasandideh等的研究方法可以分析轴承腔中油滴碰撞轴承腔腔壁时的热量沉积率。定义油滴碰撞腔壁时对腔壁的冷却效率为

(7)

式中:qc为油滴碰撞腔壁时与腔壁的热交换量。

油滴碰撞腔壁时对腔壁的冷却效率εc与油滴碰撞腔壁时的工况参数之间的关系为[17]

(8)

式中:Prd为油滴的普朗特数,与润滑油的运动黏度和导温系数有关;θa为润滑油与腔壁的接触角。

根据油滴碰撞腔壁时对腔壁的冷却效率可以推导油滴碰撞腔壁时的热量沉积率。

1) 油滴碰撞腔壁不破裂(B≤57.7)

(9)

油滴在撞击壁面时,垂直于壁面的动能会转化为热能,忽略油滴碰撞腔壁时润滑油与空气间的热交换量以及黏性耗散热后,根据热量守恒条件,即油滴碰撞腔壁时热量的变化等于润滑油/腔壁的热交换量与油滴垂直于壁面的动能之和,其表达式为

(10)

通过式(10)可以获得油滴碰撞腔壁不破裂时,油滴的热量沉积率为

(11)

2) 油滴碰撞腔壁破裂(B>57.7)

(12)

同样根据热量守恒条件,可以确定

(1-η)mdcvl(Tsd)Tsd-mdcvl(Td)Td=

(13)

通过式(13)可以获得油滴碰撞腔壁破裂时,油滴的热量沉积率为

(14)

目前还缺少关于油滴碰撞腔壁后形成的二次油滴的温度Tsd的理论和试验研究,其他研究领域中也未见关于液滴撞壁形成的二次液滴温度研究的报道。可以推断的是二次油滴的温度Tsd介于撞壁前油滴温度Td和壁面温度Tw之间,因此假定Tsd=(Td+Tw)/2。

2 考虑油滴尺寸分布的油滴沉积及油膜流动分析

第1节分析了单个油滴碰撞腔壁时的沉积质量、动量和热量,然而轴承腔腔壁油膜的形成是轴承甩射的所有油滴沉积累积作用的结果。轴承甩射的油滴数量极多、尺寸不均匀,首先需要确定轴承腔中油滴尺寸的数学描述方式。

2.1 轴承腔油滴尺寸分布

根据文献[6]的分析,轴承腔润滑油在润滑轴承后被分解成的大量油滴的质量分布密度函数可以用R-R函数描述为

(15)

(16)

(17)

2.2 考虑油滴尺寸分布的油滴沉积分析

进行沉积油膜质量、动量和热量分析时需要考虑油滴尺寸分布后确定所有油滴与腔壁碰撞沉积的质量、动量和热量,将油滴分布直径离散后,逐一确定每个直径区间的沉积质量、动量和热量,最后累加获得全部油滴的沉积油膜特征。

1) 沉积油膜质量

将轴承甩射的油滴的直径范围[dmin,dmax]划分为J个等距区间,第j个子区间直径范围为[dj,dj+1]。可以根据油滴质量分布密度函数fm确定第j个子区间中油滴的质量为

(18)

式中:Mb为时间段tb内轴承甩射的油滴的总质量,Mb=mltb,ml为润滑油的质量流量。

第j个子区间一次沉积油膜质量Mc1j和沉积油膜质量Mcj分别为

(19)

(20)

式中:η1j和ηj分别为区间[dj,dj+1]加权平均直径dj+0.5的油滴的一次质量沉积率和质量沉积率。

时间tb内一次沉积油膜质量Mc1和沉积油膜质量Mc分别是所有油滴直径区间的一次沉积油膜质量Mc1j和沉积油膜质量Mcj之和,其表达式为

(21)

(22)

进一步可以确定单位时间的一次沉积油膜质量mc1和沉积油膜质量mc:

(23)

(24)

2) 沉积油膜动量

与确定沉积油膜质量类似,可以通过离散油滴直径区间的方式确定油滴碰撞腔壁时的沉积油膜动量。根据第j个子区间中油滴的质量Mj以及直径dj+0.5的油滴碰撞腔壁时的动量沉积率ξj可以确定第j个子区间中油滴的沉积油膜动量为

(25)

同样地,叠加所有直径区间油滴的沉积油膜动量即可确定所有油滴的沉积油膜动量,其表达式为

(26)

并且,单位时间内沉积油膜动量为

(27)

3) 沉积油膜热量

与确定沉积油膜质量和动量的方式相同,可以确定考虑油滴尺寸分布后所有油滴的最终的单位时间沉积油膜热量q。在此,直接给出其计算表达式为

(28)

2.3 轴承腔油膜流动状态分析

在沉积油膜质量、动量和热量分析基础上,可以进行轴承腔腔壁油膜速度、厚度和温度的分析。根据油滴碰撞腔壁后单位时间的沉积油膜热量q可确定油膜的平均温度为

(29)

王军[18]根据轴承腔腔壁油膜流动的力学平衡和质量守恒条件确定了腔壁油膜流动厚度和平均速度。根据其分析方法确定轴承腔腔壁油膜厚度和速度的求解方程组为

(30)

(31)

本文提出的轴承腔腔壁油膜厚度、速度以及温度分析方法考虑了油滴在腔中运动以及沉积过程中的温度效应,并且本小节分析油膜流动厚度和速度时也考虑了油膜温度对润滑油密度和动力黏度的影响。这种处理方式有助于提升对油膜流动状态理论预测的准确性。

3 计算结果与讨论

进行油滴碰撞腔壁沉积特性以及油膜流动分析时,除讨论工况参数的影响外,各个参数的数值如下:转子转速ns=10 000 r/min,轴承腔高度hb=28 mm,转子半径rs=62 mm,轴承腔宽度wb=20 mm,进气温度Tgi=105 ℃,润滑油温度Tli=60 ℃,使用的润滑油为4109号航空润滑油,其物性参数随温度的变化关系可以参阅文献[19],腔壁温度Tw=210 ℃,转子壁面温度Ts=95 ℃。

3.1 单个油滴碰撞腔壁沉积特性

图2是转子转速对直径dd=100 μm的单个油滴沉积特性的影响。从图2(a)中可以看出,油滴的一次质量沉积率虽小于1,但是较为接近于1。这说明在所涉及的工况条件下,油滴碰撞腔壁时虽然产生了破裂,但破裂形成的二次油滴的总质量很少。而质量沉积率几乎等于1,这说明油滴碰撞腔壁时,几乎所有质量都沉积至腔壁上。油滴沉积至腔壁的动量约为油滴从轴承甩出时初始动量的一半。从考虑温度效应和不考虑温度效应的对比可以看出,考虑温度效应后,油滴的质量沉积率和动量沉积率均略有降低。这或许是因为考虑温度效应后,油滴被空气加热,使其直径有所增大,大直径的油滴碰撞腔壁破裂程度加剧,致使油滴沉积质量减少,加之考虑温度效应后油滴运动速度更低,所以油滴沉积动量会更少。此外,考虑温度效应会影响润滑油的黏度,并进一步对油滴的沉积特性产生一定影响。

从图2(b)中可以看出,由于碰撞腔壁时与腔壁存在强烈的换热作用,油滴的热量明显增加,在碰撞腔壁后,油滴沉积的热量约为其从轴承甩出时初始热量的2.8倍。

从图中油滴沉积特性随转子转速的变化可以看出,随着转子转速的增加,油滴的质量、动量和热量沉积率均有所降低。推断其原因或许是,转子转速增加后,油滴速度增加、动量增大,与腔壁碰撞更为剧烈,油滴破裂程度增加,所以一次质量沉积率降低。一次质量沉积率的降低也会使动量沉积率降低。转子转速增加后,油滴在空气中停留时间变短,从空气中吸收的热量减少,碰撞腔壁时吸收的热量变化不大,所以热量沉积率会因运动过程从空气吸收热量的降低而减少。

图2 转子转速对单个油滴沉积特性的影响Fig. 2 Effect of shaft speed on single oil droplet deposition

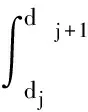

3.2 考虑油滴尺寸分布的油滴沉积特性

图3所示为转子转速对沉积油膜特征的影响。从图3(a)可以看出,考虑油滴尺寸分布的油滴碰撞腔壁一次沉积油膜质量与沉积油膜质量较为接近。这说明轴承腔中油滴首次碰撞腔壁时几乎全部沉积,破裂飞溅形成的二次油滴的质量很小。从具体数据来看,就所涉及的工况条件,每秒约有1.2 g的润滑油从通风口流出轴承腔。而沉积油膜动量约为润滑油从轴承甩出时动量的一半。对比考虑温度效应和不考虑温度效应的结果,考虑温度效应后除一次沉积油膜质量略有降低外,沉积油膜质量和沉积油膜动量变化均不是很大。但只有考虑温度效应才可获得沉积油膜热量,从图3(b)可以看出,油滴碰撞腔壁时从腔壁吸收了较多的热量。

从图3(a)和图3(b)中可以看出转子转速对沉积油膜特征的影响。随着转子转速的增加,一次沉积油膜质量和沉积油膜动量均有所增加。这是因为转子转速增加后,油滴的平均直径更小,小直径油滴碰撞腔壁后破裂形成二次油滴的质量更少,所以一次沉积油膜质量增加。转速增加后,油滴速度是增加的,所以沉积时的动量增加,因此沉积油膜动量增加。沉积油膜质量随转速几乎没有变化,这是因为绝大部分油滴的质量沉积率均接近1,因此沉积油膜质量也就接近于润滑油流量。虽然图2(b)中表现出由于转子转速增加、油滴停留时间变短使单个油滴的热量沉积率降低,但是转速增加后,油滴平均直径变小,润滑油离散成的油滴与气相介质的接触面积增大,并且后者占主导因素,所以整体上油滴从气相介质中吸收了更多的热量。相应地,油滴数量增加、油滴直径降低,均会使油滴碰撞腔壁时,从腔壁吸收的总热量增加,所以沉积油膜热量也明显增加。

图3 转子转速对沉积油膜特征的影响Fig. 3 Effect of shaft speed on deposition oil film characteristic

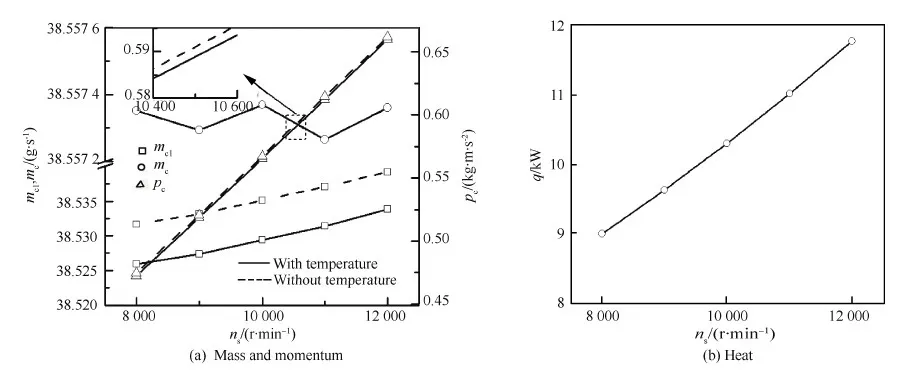

3.3 轴承腔壁面油膜流动厚度、速度和温度

图4 转子转速对轴承腔腔壁油膜流动的影响Fig. 4 Effect of shaft speed on oil film flow of bearing chamber housing

Gorse等[20]利用轴承腔试验台并借助电容传感器测量了轴承腔圆周坐标θ为60°、135°、240°、270°和315°五处位置的油膜厚度。试验中轴承腔的转子半径为64 mm、腔高10 mm、腔宽15 mm。在润滑油量为100 L/h、进气量为10 g/s、进油和进气温度均为100 ℃、转速12 000 r/min的条件下测量的油膜厚度如图5所示。作者根据其试验条件,开展了轴承腔壁面油膜厚度的理论计算,并且同时给出了是否考虑油滴运动以及油滴沉积过程中温度效应的两种计算结果,理论计算值与试验值的比较如图5所示。从图中可以看出,提出的轴承腔壁面油膜厚度分析方法预测的油膜厚度与试验值较为接近,考虑温度效应的计算值与不考虑温度效应大约有7%的差异,并且考虑温度效应使计算值整体来看更为接近试验值。这也说明,在开展轴承腔油滴运动和油膜沉积分析时考虑润滑油的温度效应是有必要的。在θ=315°处,考虑温度效应后理论结果偏离试验结果的原因或许为θ=315°接近排油口,排油口润滑油和空气的流出会对油膜流动存在一定的干扰。

图5 轴承腔壁面油膜厚度计算值和试验值[18]的比较Fig. 5 Comparison of oil film thickness of bearing chamber housing between calculation data and experimental data[18]

4 结 论

1) 随着转子转速的增加,油滴碰撞腔壁的质量、动量和热量沉积率均有所降低;一次沉积油膜质量、沉积油膜动量以及沉积油膜热量均有所增加;油膜的平均流动速度增加、油膜厚度降低。

2) 较之不考虑温度效应,考虑温度效应后油滴的质量沉积率和动量沉积率均略有降低、一次沉积油膜质量略有降低。

3) 通过与试验数据的比较,证明提出的分析模型能较为准确地预测轴承腔壁面油膜的流动状态;并且考虑温度效应使计算值更为接近试验值,这也说明在开展轴承腔油滴运动和油膜沉积分析时考虑润滑油的温度效应是有必要的。

然而,本文建立轴承腔油滴沉积特性分析方法时考虑的情况仍较为理想,对轴承腔十分复杂的油滴沉积现象做了一些必要的简化。虽然模型具有一定的有效性,但是该模型仍然存在进一步深入改进之处并需在今后工作中予以关注,例如,进行油滴碰撞腔壁沉积分析时需要讨论油膜的影响、利用试验手段准确地获得油滴沉积部分的温度以及二次油滴的温度等。

[1] WITTIG S, GLAHN A, HIMMELSBACH J. Influence of high rotational speeds on heat transfer and oil film thickness in aero-engine bearing chambers[J]. Journal of Engineering for Gas Turbines and Power, 1994, 116(2): 395-401.

[2] FARRALL M, HIBBERD S, SIMMONS K. Modelling oil droplet/film interaction in an aero-engine bearing chamber[C]//9th International Conference on Liquid Atomization and Spray Systems. Sorrento: Institute for Liquid Atomization and Spray System, 2003: 1-8.

[3] FARRALL M, SIMMONS K, HIBBERD S, et al. A numerical model for oil film flow in an aeroengine bearing chamber and comparison to experimental data[J]. Journal of Engineering for Gas Turbines and Power, 2006, 128(1): 111-117.

[4] FARRALL M, HIBBERD S, SIMMONS K. The effect of initial injection conditions on the oil droplet motion in a simplified bearing chamber[J]. Journal of Engineering for Gas Turbines and Power, 2008, 130(1): 1-7.

[5] 刘登, 陈国定, 方龙, 等. 运动油滴/固体壁面斜碰撞的状态辨识及特征分析[J]. 航空学报, 2015, 36(4): 1359-1366.

LIU D, CHEN G D, FANG L, et al. State identification and characteristics analysis of oil droplet’s oblique impact onto solid wall[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(4): 1359-1366 (in Chinese).

[6] 陈国定, 陈薄, 王军, 等. 轴承腔中油滴尺寸分布和沉积特性[J]. 机械工程学报, 2011, 47(10): 139-144.

CHEN G D, CHEN B, WANG J, et al. Oil droplet size distribution and deposition properties in bearing chamber[J]. Journal of Mechanical Engineering, 2011, 47(10): 139-144 (in Chinese).

[7] 刘亚军, 陈国定, 王军. 高转速下轴承腔内壁油膜流动建模[J]. 航空动力学报, 2010, 25(8): 1900-1905.

LIU Y J, CHEN G D, WANG J. Flow modeling of oil film on bearing chamber wall at high-speed[J]. Journal of Aerospace Power, 2010, 25(8): 1900-1905 (in Chinese).

[8] CHEN G D, SUN H C, WANG J. Research into configuration and flow of wall oil film in bearing chamber based on droplet size distribution[J]. Chinese Journal of Aeronautics, 2011, 24(3): 355-362.

[9] GLAHN A, WITTIG S. Two-phase air/oil flow in aero engine bearing chambers: Characterization of oil film flows[J]. Journal of Engineering for Gas Turbines and Power, 1996, 118(3): 578-583.

[10] GLAHN A, WITTIG S. Two-phase air/oil flow in aero-engine bearing chambers-assessment of an analytical prediction method for the internal wall heat transfer[J]. International Journal of Rotating Machinery, 1999, 5(3): 155-165.

[11] 赵静宇, 刘振侠, 胡剑平, 等. 轴承腔内壁油膜运动特性的数值研究[J]. 推进技术, 2013, 35(1): 25-32.

ZHAO J Y, LIU Z X, HU J P, et al. Numerical study on motion characteristics of lubricating oil film of bearing chamber wall[J]. Journal of Propulsion Technology, 2013, 35(1): 25-32 (in Chinese).

[12] 胡剑平, 刘振侠, 吕亚国, 等. 轴承腔壁面液膜厚度数值模拟与实验测量[J]. 航空计算技术, 2013, 43(2): 68-71.

HU J P, LIU Z X, LU Y G, et al. Comparison of simulation and measurement for film thickness in bearing chamber[J]. Aeronautical Computing Technique, 2013, 43(2): 68-71 (in Chinese).

[13] 孙恒超, 陈国定, 王莉娜, 等. 轴承腔油滴含率及油滴相与空气能量传递分析[J]. 航空学报, 2016, 37(3): 1074-1087.

SUN H C, CHEN G D, WANG L N, et al. Oil droplets fractions and oil droplets/air energy transfer in bearing chamber[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(3): 1074-1087 (in Chinese).

[14] SUN H C, CHEN G D, ZHANG Y H, et al. Theoretical and experimental study on the motion and thermal states of oil droplet in a bearing chamber[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering (in press).

[15] MUNDO C, SOMMERFELD M, TROPEA C. Droplet-wall collisions: Experimental studies of the deformation and breakup process[J]. International Journal of Multiphase Flow, 1995, 21(2): 151-173.

[16] MUNDO C, TROPEA C, SOMMERFELD M. Numerical and experimental investigation of spray characteristics in the vicinity of a rigid wall[J]. Experimental Thermal and Fluid Science, 1997, 15(3): 228-237.

[17] PASANDIDEH F M, AZIZ S D, CHANDRA S, et al. Cooling effectiveness of a water drop impinging on a hot surface[J]. International Journal of Heat and Fluid Flow, 2001, 22(2): 201-210.

[18] 王军. 航空发动机轴承腔油滴运动及油膜形成研究[D]. 西安: 西北工业大学, 2010: 58-59.

WANG J. Study of oil droplet motion and the form of oil film in an aeroengine bearing chamber[D]. Xi’an: Northwestern Polytechnical University, 2010: 58-59 (in Chinese).

[19] 林基恕. 航空发动机设计手册 第12册 传动及润滑系统[M]. 北京: 航空工业出版社, 2002: 456-457.

LIN J S. Design handbook of aero engine, volume 12, transmission and lubrication systems[M]. Beijing: Aviation Industrial Press, 2002: 456-457 (in Chinese).

[20] GORSE P, BUSAM S, DULLENKOPF K. Influence of operating condition and geometry on the oil film thickness in aeroengine bearing chambers[J]. Journal of Engineering for Gas Turbines and Power, 2006, 128(1): 103-110.

王莉娜女, 博士研究生。主要研究方向: 航空发动机密封与润滑。

E-mail: wangxiweigood@163.com

陈国定男, 博士, 教授, 博士生导师。主要研究方向: 润滑与密封、 机电系统热分析和现代机械设计理论与方法。

Tel.: 029-88493929

E-mail: gdchen@nwpu.edu.cn

孙恒超男, 博士研究生。主要研究方向: 航空发动机润滑系统设计。

E-mail: shc361@163.com

URL:www.cnki.net/kcms/detail/11.1929.V.20151126.1429.018.html

Characteristicsanalysisofoildropletdepositionandoilfilmflowinabearingchamber

WANGLi’na,CHENGuoding*,SUNHengchao

SchoolofMechanicalEngineering,NorthwesternPolytechnicalUniversity,Xi’an710072,China

Thelubricationandheattransferdesignsofanaeroenginebearingchamberdependontheunderstandingaboutthestatesofoil/airtwo-phaseflowandheattransferinchamber.Toovercometheweaknessofpreviousstudy,weinvestigatesintothecharacteristicsofoildropletdepositionandoilfilmflowinabearingchamberconsideringtheheattransferofoildroplet/housinginteraction,depositionheatandoilfilmtemperature,namely,theeffectoftemperature.Firstly,thedepositioncharacteristicsofasingleoildropletareanalyzed,andthedepositionmass,momentumandheatareobtained.Secondly,withtheoildropletsizedistribution,thedepositionoilfilmmass,momentumandheatofallthedropletsimpactingonhousingareobtainedbydispersingthediameterrangeofthedroplets.Finally,withtheaboveparameters,theoilfilmtemperature,averagevelocityandthicknessarecalculatedbymeansofforcebalanceandmassconservationconditions.Theresultsshowthatwithanincreasingshaftspeed,theoildropletdepositionratesofmass,momentumandheatdecrease,andthefirstdepositionoilfilmmass,depositionoilfilmmomentum,depositionoilfilmheatandoilfilmvelocityincrease,whileoilfilmthicknessdecreases.Thecomparisonofoilfilmthicknessbetweentheoreticaldataandexperimentaldatashowsthattheproposedtheoreticalmodelisreliableandtheconsiderationoftemperatureeffectimprovesthecalculationaccuracyaboutoilfilmthickness.Thepresentworkprovidessome

forthedesignofbearingchamber.

aeroengine;bearingchamber;droplets;deposition;oilfilm;heattransfer;temperature

2015-09-30;Revised2015-10-20;Accepted2015-11-10;Publishedonline2015-11-261429

NationalNaturalScienceFoundationofChina(51275411)

.Tel.:029-88493929E-mailgdchen@nwpu.edu.cn

2015-09-30;退修日期2015-10-20;录用日期2015-11-10; < class="emphasis_bold">网络出版时间

时间:2015-11-261429

www.cnki.net/kcms/detail/11.1929.V.20151126.1429.018.html

国家自然科学基金 (51275411)

.Tel.:029-88493929E-mailgdchen@nwpu.edu.cn

王莉娜, 陈国定, 孙恒超. 轴承腔油滴沉积特性及油膜流动特征分析J. 航空学报,2016,37(10):3159-3169.WANGLN,CHENGD,SUNHC.CharacteristicsanalysisofoildropletdepositionandoilfilmflowinabearingchamberJ.ActaAeronauticaetAstronauticaSinica,2016,37(10):3159-3169.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0302

V233.4

A

1000-6893(2016)10-3159-11