38CrSi多筋筒形件旋压成形工艺研究

梁嵬,曹振鹏,李学光,青格勒

(长春理工大学 机电工程学院,长春 130022)

38CrSi多筋筒形件旋压成形工艺研究

梁嵬,曹振鹏,李学光,青格勒

(长春理工大学 机电工程学院,长春 130022)

筒形件强力旋压工艺参数选择不恰当,会引起金属纤维走向不均匀,导致扭曲,内应力增加,本文通过三轮错距旋压工艺试验,研究了一定工艺参数条件下38CrSi筒形件旋压过程的退让量的选取,并采用优化后的工艺参数进一步对带外环向筋38CrSi筒形件进行了旋压试验,获得了理想的旋制工件,总结出径向减薄量的选取规律,为以后带筋筒形件的旋制提供了一定的参考。

38CrSi;筒形件;退让量;外环向筋

强力旋压是制造筒形件的有效方法之一,与其他制取筒形件的工艺相比,具有材料利用率高、提高工件性能、可获得较高尺寸精度和表面光洁度等优点,广泛应用于航天、航空、兵器等领域。错距旋压是使多个旋轮在轴向相互错开一定距离,在径向又依次使毛坯厚度减薄的一种旋压方式,采用这种方式可以在一道工序中完成需要几道工序完成的工作,使旋压率显著提高[1-4]。带有外环向筋的筒形件可以大大提高筒形件的强度,但其旋压工艺也比较复杂。本文通过三轮错距旋压工艺试验,采用38CrSi筒形件短料毛坯摸索了带外环向筋筒形件旋压成形工艺参数,为大长径比带外环向筋筒形件的旋压工艺研究提供了一定的实践依据。

1 工艺试验

1.1 试验装备和旋压毛坯工件

采用长春设备工艺研究所自行研制的QX63-500数控三旋轮强力旋压机,该旋压机的3个旋轮呈120°分布,3个旋轮在轴向和径向进行错距,一次旋压成形内外锥形零件,从起旋到旋压结束,减薄率逐渐增大,从0%增至45%[4]。旋压机如图1所示。芯模和旋轮材料为热做模具钢3Cr2W8V,芯模直径为82mm。

图1 三旋轮强力旋压机

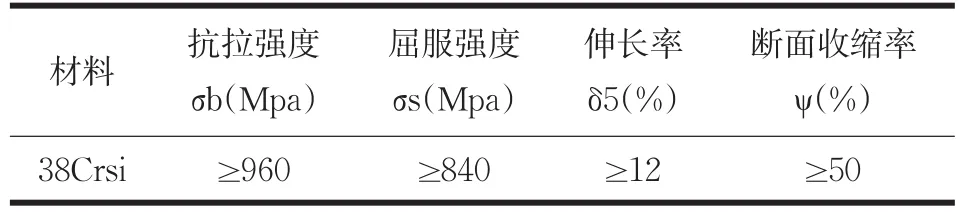

工件的材料38CrSi合金是一种高强度、中等韧性的合金钢,其主要性能参数如表1所示。

表1 38Crsi性能参数

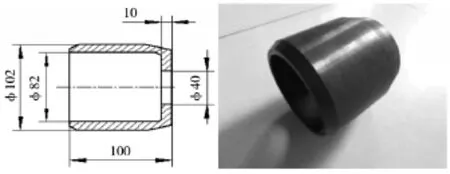

工艺试验采用短料毛坯进行旋压,摸索带环向筋38CrSi筒形件旋压成形工艺参数,控制38CrSi筒形件内径反弹量,外径筋高成形能力,完成旋制外表面带筋,内径精度满足技术指标要求的38CrSi短料毛坯样件。采用机加工方式制造毛坯,毛坯尺寸如图2所示。

图2 毛坯尺寸图

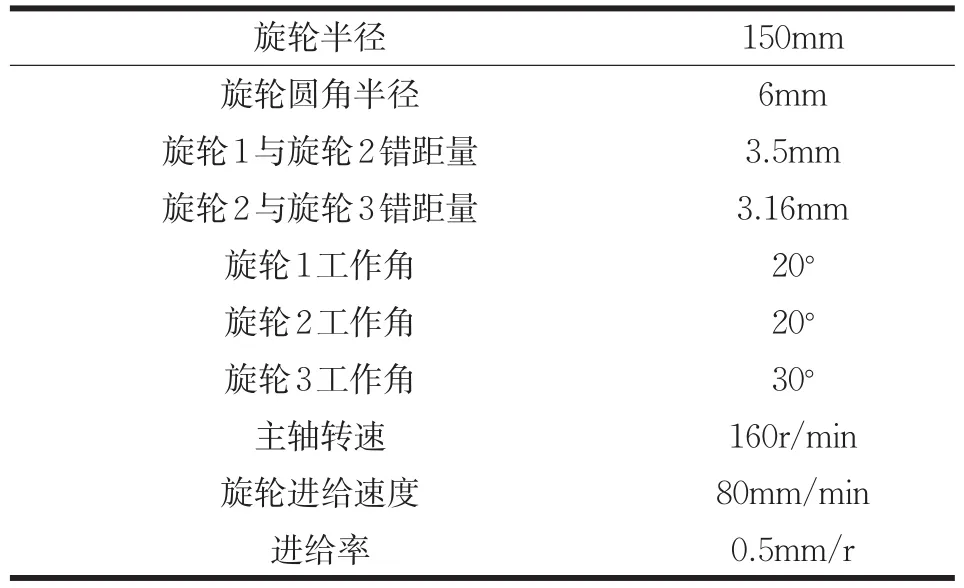

1.2 旋压试验方案和工艺参数

旋压过程采用正向错距旋压方式,旋压过程分为两道次旋压,首道次为等壁厚筒形件减薄旋压,主要目的是摸索旋压过程中样件壁厚反弹量、内径精度和工件外表面成形情况;第二道次保证内径精度为Φ82+0.1,并摸索变壁厚38CrSi筒形件外环向筋成形筋高、筋宽及两筋件的尺寸精度控制工艺参数。

根据旋压38CrSi筒形件经验,初步确定旋压工艺具体参数如表2所示。

表2 工艺参数

2 结果分析

2.1 退让量分析

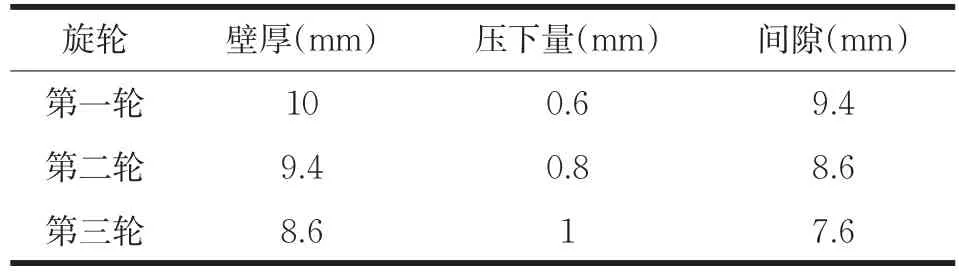

旋压过程设置第一道次各旋轮的压下量如表3所示。

表3 第一道次三旋轮压下量

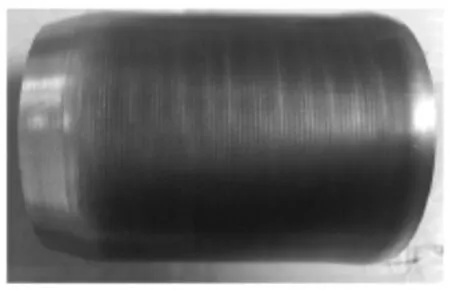

利用以上工艺参数旋制出短料38CrSi第一道次筒形件,样件如图3所示,其壁厚和内径的测量数据如表4所示,可以看出其壁厚变化在8.10~8.20mm之间,其内径变化基本符合技术指标要求。最终控制壁厚的第三轮的间隙为7.6mm,与实际壁厚相差0.5~0.6mm之间,即第一道次工件的整体退让量在0.5~0.6mm之间。因而,以后在第一道次间隙的选择上要考虑0.6mm左右的退让量,以此达到7.6mm的目标壁厚。

图3 第一道次旋压样件

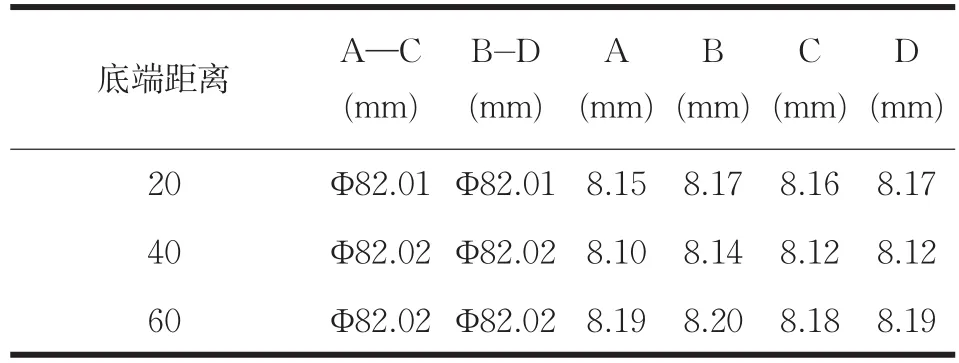

表4 第一道次内径和壁厚数据

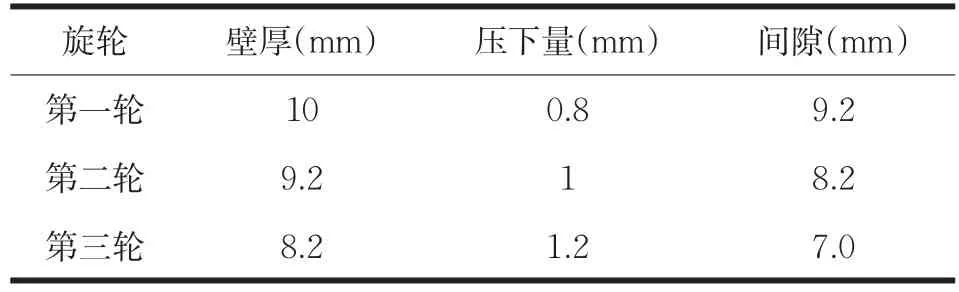

针对以上退让量,制定新的各旋轮压下量参数见表5所示。

表5 第一道次三旋轮压下量

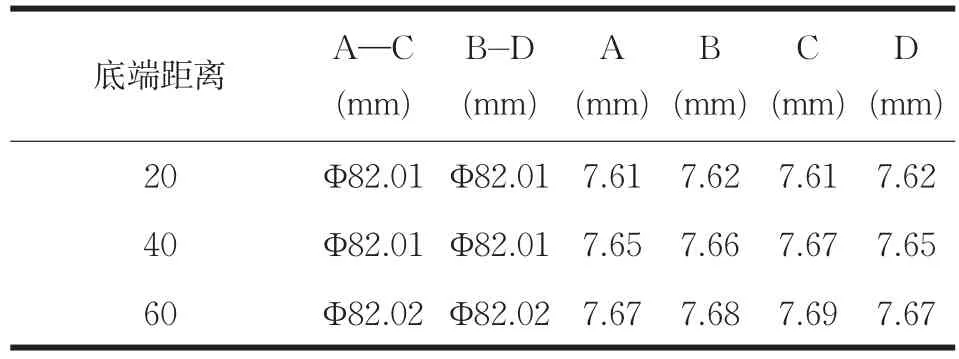

考虑第一道次退让量,使用表5中调整后的工艺参数再次进行旋压,对样件测量得出壁厚基本在目标壁厚7.6左右,即得到第一道次壁厚符合要求的工件,测量尺寸数据如表6所示。

表6 第一道次内径和壁厚数据

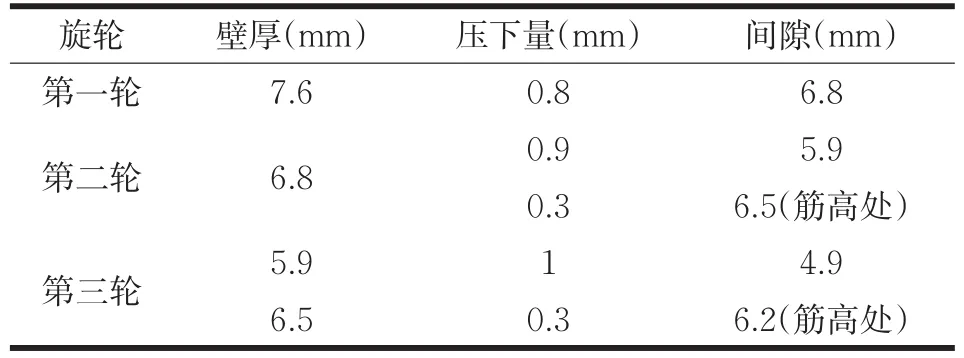

2.2 外环向筋成形分析

采用第一道次旋制出的7.6mm壁厚的工件进行第二道次旋压,尝试旋制外表面带筋筒形件,根据壁厚及旋制外形目标,旋压间隙参数如表7所示。旋压过程采用第三个旋轮与芯模间隙变化来旋制外环响筋。根据以上工艺旋制出的带筋样件和毛坯对比如图4所示,测量得到筋高处壁厚在5.8mm左右,其它壁厚处为5.5mm,经过此样件,可以初步断定如果想要旋制较好的带筋外表面,单靠第三个旋轮调整壁厚差是不可行的。因而,通过以上实验得出,在旋制38Crsi短料样件的过程中如果想要获得较好的成形筋就必须采用第二轮和第三轮的间隙同时变化的工艺方案。

表7 第二道次三旋轮压下量

图4 毛坯和旋压工件图

针对以上结果,第二道间隙设置为第二轮和第三轮都有变化的间隙控制工艺,具体间隙变化见表8所示。在旋制过程中,当第一道次旋制完成后毛坯料不直接卸模其状态如图5所示。

表8 第二道次三个旋轮压下量

图5 毛坯和旋压工件图

3 结语

(1)本文通过三旋轮错距旋压对38CrSi毛坯进行旋压试验得出,38CrSi材料的毛坯在本实验参数的条件下退让量在0.5~0.6mm之间。

(2)通过三旋轮强力旋压机对带外环向筋38CrSi筒形件进行错距旋压试验,发现采用合适的旋轮与芯模之间的间隙,即合适的减薄率对成形筋的成形质量有着重要影响。

(3)通过三旋轮错距强力旋压对38CrSi毛坯进行旋压试验得出,当旋轮的径向减薄量Δt1≥Δt2≥Δt3时,工件贴模好,成形精度也较高。

[1] 杨国平,李杰,丛建军,等.工艺参数和坯料结构对强旋筒形件伸长效率影响的有限元分析[J].航天制造技术,2014,03:36-39.

[2] 陈适先,贾文铎,曹庚顺,等.强力旋压工艺与设备[M].北京:国防工业出版社,1986.

[3] 徐恒秋,侯丰岩,李琳琳,等.薄壁筒形件错距强力旋压成形的工艺研究[J].新技术工艺,2011,(3):97-99.

[4] 夏琴香,张鹏,程秀全,等.筒形件错距旋压成形工艺参数的正交试验研究[J].锻压技术,2012,06:42-46.

[5] 徐恒秋,张锐,王大力,等.60Si2Mn钢曲母线形件强力热旋压成形技术研究[J].新技术新工艺,2014,03: 14-16.

The Study on Spinning Forming Technology of Tube Shaped Parts with Circumferential Reinforcements

LIANG Wei,CAO Zhenpeng,LI Xueguang,QING Gele

(School of Mechatronical and Electrical Engineering,Changchun University of Science and Technology,Changchun 130022)

Spun cylindrical parts with circumferential reinforcements can improve the strength of cylindrical parts,in this paper,through the process of three wheel stagger spinning,Studied the rebound of 38CrSi tubein Some process parameters conditions,and using the optimized process parameters carried out the spinning test further.Finally got suitable spinning process parameters,and providing a certain reference for the tube spinning with reinforcements.

38CrSi;tube shaped part;rebound;circumferential reinforcements

TG306

A

1672-9870(2016)05-0085-03

2016-05-03

梁嵬(1979-),男,硕士,工程师,E-mail:liang811@sina.com

李学光(1979-),男,博士,副教授,E-mail:lixg_1979@163.com