660 MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验

袁宏伟,陈启召

(1.广东红海湾发电有限公司,广东 汕尾 516600;2.华北电力大学,河北 保定 071003)

660 MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验

袁宏伟1,陈启召2

(1.广东红海湾发电有限公司,广东 汕尾 516600;2.华北电力大学,河北 保定 071003)

某660 MW超超临界旋流对冲燃煤锅炉原设计采用第一代OPCC型旋流煤粉燃烧器,运行过程中存在NOx排放偏高、燃烧器区域结焦和部分燃烧器烧损等问题,为此进行了低氮燃烧改造及运行优化试验。在新增一层直流燃尽风及对主体燃烧器进行改造后,通过调整燃尽风率、总风量、燃烧器内外二次风挡板开度,对燃烧器参数进行了优化。结果显示:烟气中氧的体积分数控制在2.8%较合适(对应总风量2 100 t/h),脱硝入口NOx排放由改造前350 mg/m3左右下降到240~260 mg/m3,飞灰中碳的质量分数在1.5%以下,锅炉效率约提升0.3%,不存在燃烧器烧损、结焦问题,且主蒸汽、再热蒸汽参数都达到额定值,运行良好。

旋流对冲燃煤锅炉;NOx排放;飞灰含碳量;锅炉效率;旋流燃烧器;燃烧优化

GB 13223—2011《火电厂大气污染物排放标准》[1]要求所有新建火电机组NOx排放浓度达到100 mg/m3。中国早期建造的火电厂NOx排放量较高,对其进行低氮改造,使之达到国家规定大气污染物排放标准是大势所趋。文献[2]对600 MW机组对冲燃烧锅炉低氮燃烧改造及运行调整进行了研究,通过更换燃烧器,合理布置燃尽风喷嘴,达到了降低NOx排放的效果。文献[3]研究了OPCC型旋流燃烧器大面积烧损的关键原因及改造措施。文献[4-7]分别对低氮改造的效果进行了分析,NOx排放浓度降幅明显,低氮改造效果显著。文献[8]对550 MW锅炉在10个不同操作条件下的性能进行了研究,为燃煤锅炉的优化操作和减少NOx排放提供了有效信息。文献[9-10]对电厂660 MW锅炉进行NOx生成规律及炉内流动场、温度场进行数值模拟研究,为试验提供了依据。本文针对某电厂3号炉 NOx排放偏高、侧墙高温腐蚀、燃烧器区域结焦和部分燃烧器磨损等问题进行低氮改造和运行优化调整,以保证机组高效、低排放运行。

1 锅炉燃烧器低氮改造

1.1 锅炉设备情况

该电厂3号炉为超超临界、中间一次再热、燃煤强制循环锅炉,单炉膛Π型露天布置,对冲燃烧方式,尾部双烟道,固态排渣,平衡通风,全钢架悬吊结构。锅炉尾部烟道布置2台三分仓回转式空气预热器。采用中速磨冷一次风机正压直吹式制粉系统,系统设置了6台HP1003型磨煤机,燃用设计煤锅炉最大连续出力(boiler maximum conti-nuous rating,BMCR)工况下采用“5投1备”运行方式,单台磨煤机带1层6只燃烧器。原设计煤元素分析数据见表1,其中w(Car)、w(Har)、w(Oar)、w(Nar)、w(Sar)分别为收到基碳、收到基氢、收到基氧、收到基氮、收到基硫的质量分数。

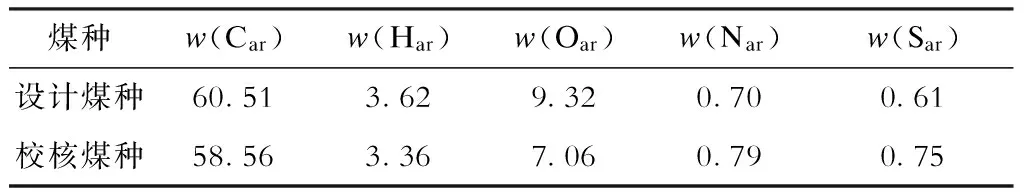

表1 原设计煤种和校核煤种的元素分析 %

煤种w(Car)w(Har)w(Oar)w(Nar)w(Sar)设计煤种60.513.629.320.700.61校核煤种58.563.367.060.790.75

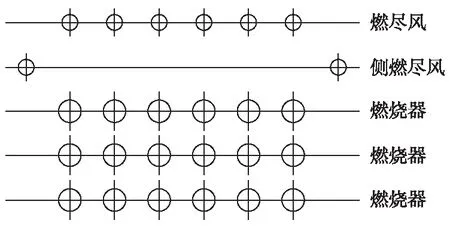

原燃烧设备采用第一代OPCC型旋流煤粉燃烧器,前后墙布置,组织对冲燃烧。全炉共36只旋流燃烧器,分3层布置在前后墙上,每层6只;同时在前、后墙各布置1层燃尽风喷口,其中4只侧燃尽风喷口,12只燃尽风喷口。原设计燃烧器及燃尽风布置如图1所示。

图1 原设计燃烧器及燃尽风布置

1.2 改造前运行情况

改造前锅炉存在的主要问题如下:

a) 在高负荷时脱硝入口NOx平均排放量超过350 mg/m3,同时烟气中飞灰(含碳及CO)的排放量也偏高。

b) OPCC型燃烧器一次风筒耐磨陶瓷脱落,风筒前端烧损、变形,扩锥开裂、脱落,后续虽经过材质升级、更换一次风筒等方式修复,但喷口烧损的问题仍未彻底解决,燃烧器喷口依然存在烧损、结焦严重的问题。

1.3 改造主要性能及方案

1.3.1 改造设计煤种

本锅炉原设计煤种为神府东胜煤,校核煤种为山西晋北混煤;实际用煤较杂,进行掺烧。以印尼煤和神混煤的掺混煤(掺烧比例3∶2)作为本次改造的设计煤,原设计煤作为改造的校核煤。改造后的设计煤元素分析结果见表2,其中w(Aar)、w(Mt)分别为收到基灰分、全水分的质量分数。

表2 改造后设计煤种和校核煤种的元素分析 %

煤种w(Car)w(Har)w(Oar)w(Nar)w(Sar)w(Aar)w(Mt)设计煤种55.353.349.340.650.8713.9316.52校核煤种60.513.629.320.700.6112.5412.70

1.3.2 低氮燃烧改造方案

1.3.2.1 燃尽风主体改造

燃尽风改造的原则:燃尽风标高离主燃烧器的距离要适中,距离过短则造成还原区距离短,距离过长则燃尽时间过长,都会影响改造效果;燃尽风的速率要适中,过低不起作用,过高影响主燃烧区的效率;燃尽风的角度要可调,这样可以通过摆动调节机构控制炉膛出口烟温。

原锅炉设计时在主燃烧器上方布置一层燃尽风,燃尽风约占锅炉总风量的17.54%。为进一步降低NOx排放,本次改造将增大燃尽风率,在主燃烧器上部燃尽风喷口处形成富氧燃烧,促进碳的完全燃烧;在燃烧器喷口形成浓燃料区,降低燃烧区域的氧体积分数(以下称作“氧量”)和温度,使NOx生成量减少,同时保证煤粉着火稳定、煤粉燃尽和燃烧温度较低。

对燃尽风的改造措施如下:

a) 维持原设计燃尽风标高和开孔中心位置不变,将燃尽风层燃烧器整体(前、后墙各8只)更换,调风器采用中心直流风加外周定向旋流风结构,使未燃尽的碳和烟气被旋流风卷在炉膛中央,防止燃烧器区域结焦、锅炉水冷壁结渣和高温腐蚀。

b) 为强化全炉膛高度方向的深度分级燃烧,有效控制NOx排放,在原设计燃尽风标高的上方新增加1层直流燃尽风层(前、后墙各6只燃烧器),每只燃烧器燃尽风喷口装设水平摆动调节机构,保留原设计位于前、后墙的侧燃尽风层(共4只燃烧器)。这样相当于把燃尽风分为两部分,在之前空气分级基础上再加一级,可以更大限度地降低NOx生成量。

c) 在原设计基础上将燃尽风率适当提高,重新设计燃尽风率(包括贴壁风)及风速,以达到降低NOx生成的效果。炉膛出口过量空气系数按原设计取1.14。

d) 新增层燃尽风标高视烟气流速和现场情况来定,取一个平衡值。

e) 增加燃尽风通道(包括膨胀节)、风箱入口调节挡板、执行器和风量测量装置。

1.3.2.2 燃烧器主体改造

本次燃烧器改造采用某公司最新低NOx旋流燃烧器技术,其结构原理与原燃烧器基本相同。一次风扩锥设计为25°,采用螺栓与风筒连接;二次风扩锥设计为30°,采用翻边结构。燃烧器主要由一次风弯头、一次风管、内二次风装置、外二次风装置(含调风器、调节机构)、煤粉浓缩器、稳焰环、扩锥和燃烧器壳体等部件组成,煤粉燃烧器将燃烧用空气分为4部分,即一次风、内二次风、外二次风和中心风。

1.3.2.3 低氮燃烧改造整体布置

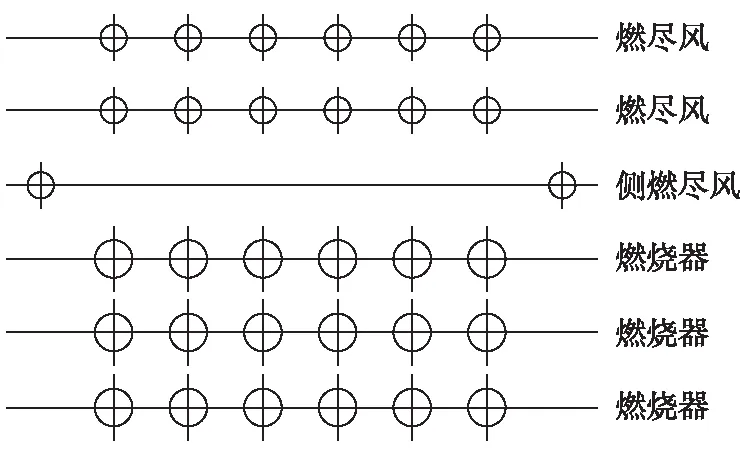

低氮燃烧改造后燃烧器及燃尽风布置如图2所示。

图2 改造后燃烧器、燃尽风布置

2 燃烧优化调整试验

试验前进行了煤粉取样,煤粉细度(R90)平均在24%左右,基本达到要求。本次调整试验均在660 MW额定负荷下进行,在不降低锅炉效率和不提高飞灰中碳的质量分数(以下称作“飞灰含碳量”)的前提下尽量降低NOx排放量。试验期间煤质稳定,按照改造后的设计煤种进行。

2.1 基础工况(工况0)

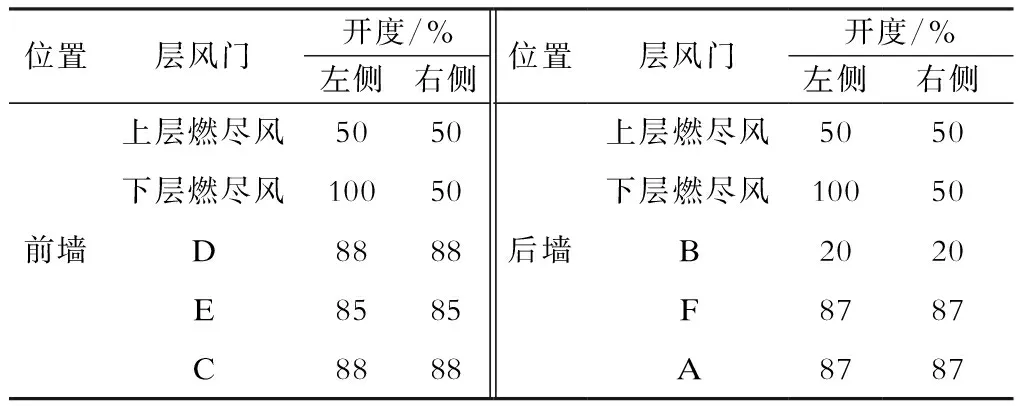

以日常运行工况为基础,测试运行氧量、NOx体积分数、飞灰含碳量,掌握当前机组运行状况。此工况燃烧器、燃尽风小风门都为全开状态,层风门开度见表3。

表3 层风门开度

位置层风门开度/%左侧右侧位置层风门开度/%左侧右侧前墙上层燃尽风下层燃尽风DEC501008885885050888588后墙上层燃尽风下层燃尽风BFA501002087875050208787

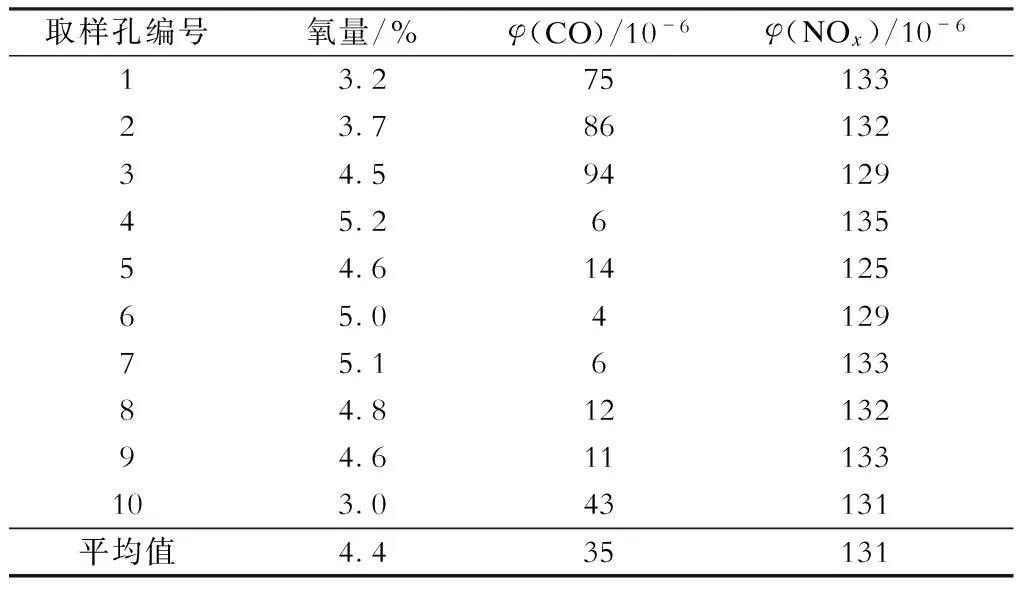

在脱硝进口用网格法在烟道进行取样,每烟道设置10 个取样孔,每孔设置 3 个取样点,对O2、CO、NOx进行测量。每工况试验前,用标准气体对NOx分析仪进行校验。测量的原始数据见表4,其中取样孔编号顺序为从炉左至炉右,φ(CO)、φ(NOx)分别为CO、NOx的体积分数。

表4 原始数据

取样孔编号氧量/%φ(CO)/10-6φ(NOx)/10-613.27513323.78613234.59412945.2613554.61412565.0412975.1613384.81213294.611133103.043131平均值4.435131

由表4可折算NOx的质量浓度为254 mg/m3,左右两侧飞灰含碳量分别为0.48%和0.34%。从基础工况的测试数据看,锅炉氧量分布呈现出炉膛中间高、靠侧墙低的规律;侧墙φ(CO)较中间稍高,在低氧量状态下更为明显。在下层燃尽风左、右侧挡板开度有偏差的状态下,右侧氧量偏低为4.2%,左侧氧量偏高为4.5%,因此燃尽风左、右侧挡板开度最好一致。日常运行氧量偏大,平均值为4.37%,总风量为2 228 t/h,排烟损失大且风机耗电大。由于氧量较大,日常飞灰含碳量很低,平均值为0.41%。

2.2 增大燃尽风率及调整侧墙氧量平衡度(工况1)

在基础工况下,将未全开的燃尽风风箱挡板全开,以增加燃尽风率,并调整上层燃尽风直流风偏转角,将两侧各2只燃烧器偏向侧墙15°,下层燃尽风旋流风挡板开度依次调为400 mm、60 mm、30 mm、30 mm、60 mm、40 mm,期望提升靠近两侧墙烟气含氧量,使整体氧量更加均衡。烟气成分测试数据显示:氧量平均值为3.46%,两侧含氧量依然偏低;φ(CO)平均值为1.38×10-4,整体不高,但在氧量低的位置φ(CO)较高;φ(NO)平均值为1.41×10-4,φ(NOx)没有明显变化,原因是氧量仍处于较高的过剩状态。

2.3 降低总风量(工况2)

为追求更高的效率及较低的NOx排放,将总风量由2 200 t/h左右降为2 100 t/h左右,配风方式不变,然后测量烟气成分。测试数据显示:φ(NOx)平均值为1.39×10-4,但氧量平均值仍有2.8%,下降幅度不大;φ(CO)平均值为4.78×10-4,CO生成量明显上升;飞灰含碳量平均值为0.82%,仍处于较低水平。因此,烟气的氧量较低,有利于环保。

2.4 调整燃烧器外二次风(工况3)

从工况2可知,当氧量降为2.8%时φ(NOx)小幅下降,但φ(CO)有所上升。若期望通过降低含氧量来控制NOx排放,则必须通过调整燃烧器来消除CO,否则将会牺牲锅炉效率。因此,针对CO进行了燃烧器外二次风的调整,为进一步降低总风量和配平烟量打基础。将B、C、D、E、F层中间4只燃烧器外二次风挡板由75°调整为40°,A层燃烧器外二次风保持原开度。

调整过程中层风门设置不变,调整中间4只燃烧器外二次风后φ(CO)明显下降,降为7.5×10-5,表明旋流强度增大后卷吸增强,煤粉燃烧速度和强度更大。φ(NOx)上升明显,升至1.56×10-4,飞灰无明显变化。

2.5 深度调整氧量(工况4)

由工况3可知,调整燃烧器外二次风后燃烧强化,CO消除,因此有进一步降低总风量的条件。将总风量降低为2 020 t/h左右,层风门设置不变,测试烟气成分。实测数据显示:烟气中氧量较工况3降低后,φ(CO)回升至4.42×10-4,φ(NO)平均值为1.53×10-4,折算后质量浓度较工况3降低13 mg/m3,但并未降低到工况2水平(247 mg/m3)。因此,通过降低氧量来降低NOx排放的效果不如调整燃烧器外二次风大,且飞灰含碳量有所上升,平均值为1.34%,所以,燃烧器外二次风挡板开度不宜关小。

2.6 调整燃烧器内二次风(工况5)

分析认为燃烧器内二次风量减小后在一定程度上推迟煤粉与二次风的混合,有弱化和推迟燃烧的作用,理论上φ(NOx)有降低的趋势。因此,将B、C、D、E、F层中间4只燃烧器内二次风门调小到30°(A层保持原始位置),由于两侧墙氧量降低且φ(CO)较高,因此对两侧的燃烧器内二次风不作调整。测试数据显示:φ(CO)平均值为3.87×10-4,有所下降;φ(NOx)平均值为1.58×10-4,有所上升,但幅度微小。考虑到调整过程中总风量有小幅上升,因此认为燃烧器内二次风门关小对燃烧影响很小。

2.7 调整燃烧器外二次风(工况6)

由工况3可知,调小燃烧器外二次风虽然有利于强化燃烧但不利于控制φ(NOx),结合锅炉两侧φ(CO)较高的情况,对燃烧器外二次风反方向调整,将B、C、D、E、F层中间4只燃烧器外二次风门开度调到60°,两侧的燃烧器调到40°(A层保持原始位置)。测试数据显示:氧量平均为2.5%,φ(NO)平均值为1.42×10-4,φ(NOx)下降明显,反向验证了燃烧器外二次风的影响规律;φ(CO)达到5.30×10-4,但飞灰含碳量较低,平均值为1.1%,因此燃烧器外二次风门开度不宜太小,60°比较合适。

2.8 深度调整燃尽风率(工况7)

加大燃尽风率、加强分级燃烧可有效降低φ(NOx),为追求更低的NOx排放,将燃烧器层风门开度由90%左右调整为65%,2层燃尽风层挡板全开。测试数据显示:氧量平均值为3.0%,φ(NO)平均值为1.37×10-4,φ(NOx)没有明显变化;飞灰含碳量略增,平均值为1.27%。此工况氧量与工况2相当,从挡板的开度看燃尽风率更大,但实测φ(NOx)与工况2相差很小,这是因为挡板特性导致65%开度时并没有起到节流作用。

2.9 调整下层燃尽风率(工况8)

在工况7的基础上将下层燃尽风挡板开度由100%调整为65%,期望上层燃尽风量增加,考察对φ(NOx)的影响。实测数据显示,氧量平均值为2.93%,φ(NO)平均值为1.40×10-4,φ(NOx)没有明显变化;飞灰含碳量略增,平均值为1.62%。

2.10 锅炉效率与NOx

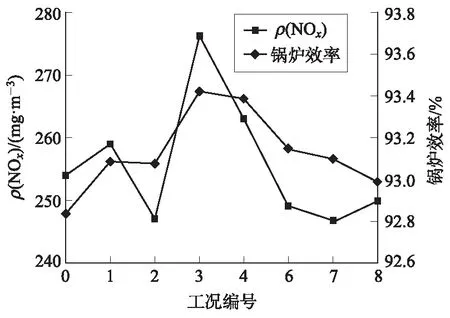

根据测试数据,对锅炉效率进行计算,锅炉效率与NOx质量浓度ρ(NOx)的关系如图3所示。

图3 锅炉效率与ρ(NOx)的关系

从图3可看出,锅炉效率与ρ(NOx)的变化趋势是基本同步的,锅炉效率升高,NOx排放也增加。基础工况(工况0)氧量大,排烟损失大,锅炉效率最低;工况3调整燃烧器外二次风角度至40°时燃烧强化,锅炉效率最高,但ρ(NOx)也最高。综合比较,工况2与工况6为较好的运行方式。

2.11 改造后主要汽水参数

试验期间,主蒸汽、再热蒸汽参数都达到额定值,未出现管壁超温现象,平均值为13 ℃。再热器有微量喷水,建议通过调节烟气挡板开度来调节再热汽温,提高机组效率。

3 结论

a) 改造后ρ(NOx)下降明显,在燃用设计煤种时可控制在240~260 mg/m3;飞灰含碳量低,可控制在1.5%以下。

b) 根据本次调整结果,即工况2与工况1、工况0的对比看,降低氧量后ρ(NOx)下降,在兼顾效率的前提下,氧量控制在2.8%较合适(对应总风量2 100 t/h)。

c) 根据3组工况(工况2、工况7、工况8)可知,通过增大燃尽风门开度、小幅度调小燃烧器层风门开度来增大燃尽风率,对NOx没有明显影响,折算ρ(NOx)均在246~250 mg/m3,原因是燃尽风率的变化不够大及挡板特性所致,建议日常运行时随着负荷升高逐步开大燃尽风挡板开度,额定负荷时5层风箱挡板全开。

d) 根据工况3和工况6可知,当将B、C、D、E、F层中间4只燃烧器外二次风挡板开度由75°调整为40°时,φ(CO)由4.78×10-4下降至7.50×10-4,φ(NO)由1.39×10-4升至1.56×10-4;当将B、C、D、E、F层中间4只燃烧器外二次风门开度由40°调到60°,两侧燃烧器外二次风门开度由75°调到40°时,φ(CO)由3.87×10-4升至5.30×10-4,φ(NO)由1.58×10-4降至1.43×10-4。可见,燃烧器外二次风旋流强度对NOx及CO影响明显。

e) 燃烧器内二次风对CO及NOx影响均不明显。

f) 通过本次调整,找到了平衡锅炉效率及NOx排放的运行方式,即氧量控制在2.8%左右,A层保持原始位,B、C、D、E、F层中间4只燃烧器外二次风门在60°,两侧的燃烧器外二次风门在40°,内二次风挡板全开,5层风箱挡板保持全开。此时锅炉效率为93.15%,ρ(NOx)为249 mg/m3,飞灰含碳量为1.31%。。

[1] GB 13223—2011,火电厂大气污染物排放标准[S].

[2] 应明良,戴成峰,胡伟锋,等.600 MW 机组对冲燃烧低氮改造及运行调整[J].中国电力,2011,44(4):55-58.

YING Mingliang,DAI Chengfeng,HU Weifeng,et al.Low NOxBurner Reconstruction and Operation Adjustment of 600 MW Opposed Wall Firing Boiler[J].Electric Power, 2011,44(4):55-58.

[3] 李德波,沈跃良,邓剑华,等.OPCC型旋流燃烧器大面积烧损的关键原因及改造措施[J].动力工程学报,2013,33(6):430-436.LI Debo,SHEN Yueliang,DENG Jianhua, et al.Cause Analysis on Burnout of OPCC Swirl Burners and the Remedy[J].Journal of Chinese Society of Power Engineering, 2013,33(6):430-436.

[4] GUAN Tao,PENG Zhigang.Analysis of Boiler Burner Reconstruction for Low-NOx[J].Power System Engineering,2010(2):31-33.

[5] JIAO Linsheng,XUE Xiaolei,JIN Lipeng, et al.Performance Analysis of Low NOxBurner Retrofit for a 600 MW Unit Boiler[J].Science and Technology Vision,2013(36):31-33.

[6] 卢红书.300 MW机组锅炉燃烧系统低氮改造与效果分析[J].浙江电力,2015,35(1):37-40.

LU Hongshu.Low NOxCombustion Reformation of Burning System of 300 MW Unit Boilers and Effect Analysis[J].ZheJiang Electric Power, 2015,35(1):37-40.

[7] 王世宏.600 MW机组锅炉低氮燃烧器改造试验研究[J].科技咨询,2013(22),148-149.

WANG Shihong.600 MW Unit Boiler Low NOxBurner Transformation Test[J].Science and Techonlogy Information,2013(22):148-149.

[8] AABBAS A,NASER J,HUSSEIN E K.Numerical Simulation of Brown Coal Combustion in a 550 MW Tangentially Fired Furnace Under Different Operating Conditions[J].Fuel,2013(107):688-698.

[9] 李德波,宋景慧,徐齐胜,等.600 MW超超临界旋流对冲燃烧煤粉锅炉NOx分布数值模拟研究[J].动力工程学报,2013,33(12),913-919.

LI Debo,SONG Jinghui,XU Qisheng,et al.Numerical Simulation Study of the NOxDistribution in a 660 MW Ultra-superiical Swirling Opposed Combustion Pulverized Coal-fired Boiler[J].Journal of Power Engineering, 2013,33(12),913-919.

[10] 李德波,徐齐胜,沈跃良,等.运用燃烧数值模拟分析某台660 MW超临界锅炉旋流燃烧器喷口烧损事故[J].机械工程学报,2013,49(16):121-130.

LI Debo,XU Qisheng,SHEN Yueliang,et al.Analysis of the Burn-down Accident of a Swirling Burner in a 660 MW Supercritical Boiler by Using the Numerical Simulation of Combustion[J].Journal of Mechanical Engineering,2013,49(16):121-130.

(编辑 李丽娟)

Low NOxCombustion Transform for Hedging Coal-fired Boiler of 600 MW Generator Units and Operation Optimization Experiment

YUAN Hongwei1, CHEN Qizhao2

(1.Guangdong Red Bay Power Generation Co., Ltd., Shanwei, Guangdong 516600, China; 2.North China Electric Power University, Baoding, Hebei 071003, China)

The original design for a 660 MW ultra-supercritical swirling hedging coal-fired boiler adopted the first generation OPCC typed swirling pulverized coal burner, and there were some problems in its operation process such as high NOxemission, coking in burner region, burnout of some burners, and so on, therefore, low NOxcombustion transform and operation optimization were conducted.After adding a layer of DC over-fire air and conducting transform on the main burner, parameters of burners were optimized by adjusting over-fire air rate, total air volume and secondary air baffle opening.Results indicate that it is appropriate to keep oxygen content at 2.8% (corresponding to the total air volume of 2 1000 t/h), NOxemission at the denitration entrance decreases to 240~260 mg/m3from 350 mg/m3before transform, carbon content in fly ash is lower than 1.5% and boiler efficiency promotes about 0.3%.In addition, there are no problems of burnout of burners and coking in burner region, and parameters of main steam and reheat steam both reach rated values and the units run well.

swirling hedging coal-fired boiler; NOxemission; carbon content in fly ash; boiler efficiency; swirling burner; combustion optimization

2016-05-10

2016-07-07

10.3969/j.issn.1007-290X.2016.11.006

TK227.1

B

1007-290X(2016)11-0026-05

袁宏伟(1981),男,河北唐山人。工程师,工学学士,从事电厂运行管理工作。

陈启召(1989),男,河南南阳人。在读硕士研究生,从事煤粉燃烧理论及电站锅炉运行优化方面的研究工作。