SDPSO平台储油系统油水置换工艺设计

刘巍巍

(北京高泰深海技术有限公司, 北京100029)

SDPSO平台储油系统油水置换工艺设计

刘巍巍

(北京高泰深海技术有限公司, 北京100029)

新型Spar钻井生产储油平台(SDPSO)是一种新型的集“钻-采-储-运”四大功能为一体,具有干树钻井和干树采油能力的Spar平台。由于采用了经典Spar平台形式,新型SDPSO平台深吃水的浮体结构中部存在很大的自然空间,具备大量储油条件,因此可利用其进行原油储存,摆脱对浮式储油轮的依赖。利用Spar的结构空间进行原油储存涉及油水置换问题,需进行试验验证油水置换工艺的可行性。针对中轻质原油,进行新型SDPSO平台浮式储油装置油水置换系统的工艺方案设计。

SDPSO平台;油水置换;工艺设计;界面监测

0 引言

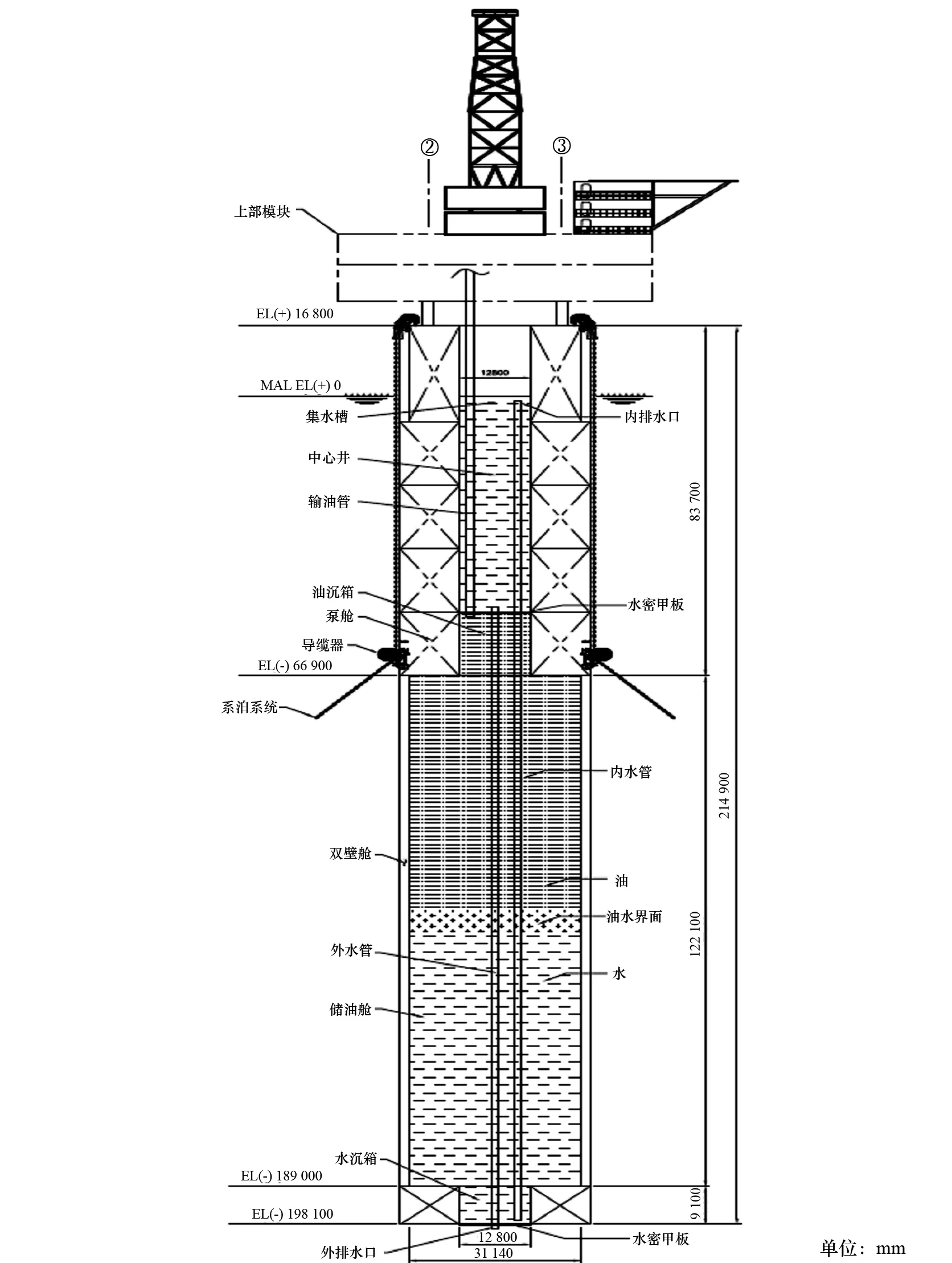

SDPSO储油系统主要利用一个立式储油舱通过油水置换方法来储存处理合格的原油。立式储油舱是储油系统的关键设备,利用Spar的浮体结构设置。一个油沉箱连接到储油舱顶部,一个水沉箱连接到储油舱的底部。油沉箱顶部至上部组块之间设有中心井,各钻井/生产立管布置在中心井内。采油树位于Spar平台上部组块的中心位置,共设有9口生产井及钻井/生产立管[1]。单根立管穿过储油舱的部分设置有隔水套管,以隔水套管内的环空作为外水管。外水管的顶端穿过油沉箱顶部的水密甲板至上部中心井靠近底部的位置。外水管的底端穿过水沉箱底部至储油舱外部,外水管将中心井内设置的水沉降舱与外部大海相连通。在储油舱与水沉降舱之间设置了1根30″(1″=0.025 4 m)的内水管,内水管顶端位于积水槽内液面以下的位置,底端则位于储油舱下部的水沉箱靠近底部的位置,内水管将储油舱和水沉降舱相连通,进油管从平台上部设施经中心井进入油沉箱。位于储油舱之上,中心井与Spar舱壁之间的环空部分设有多个舱室,利用部分舱室作为泵舱,用于放置原油外输泵、乳化油泵、浮油泵、开排槽和开排泵,泵舱布置于-21.3 m的位置。储油舱结构如图1所示。

图1 储油舱结构示意图

1 设计参数

Spar储油舱的设计进油量为4万桶/天(265 m3/h),外输油量为50万桶/天(3 312.5 m3/h)。储油舱有效容积约50万桶(79 493.5 m3),水沉降舱有效容积约4.1万桶(6 532 m3)。

油品特性参考南海几个典型油田的原油特性进行设计,原油物性见表1,海水密度为1.025 g/cm3,南海海域海水温度见表2。

表1 原油物性参数

表2 南海海域水温度

2 原油存储工艺方案设计

Spar平台上部组块处理合格的原油经过位于上部组块的原油进料泵(Spar-P-2001A/B/C)增压后,经进油管由上部组块向下进入Spar平台储油舱(Spar-T-2001)进行储存。原油进料泵设计流量为4万桶/天(约265 m3/h),当合格原油以设计流量进入储油舱时,储油舱内的油水界面将以0.35 m/h的速度下降。实际生产时的进油流量将随平台产油量的变化而变化。

当合格原油以一定流量进入储油舱时,舱内相应流量的海水在压力作用下首先通过水沉箱底部至水沉降舱顶部的内水管被置换进入水沉降舱(Spar-T-2002)。水沉降舱内的海水则在海水静压作用下,以同样的流量通过水沉降舱下部至储油舱底部排水口的内水管排入大海。

从储油舱排到水沉降舱中的海水可能含有微量原油,但由于水沉降舱的容量大(超过6 500 m3)、深度深(超过50 m),海水从储油舱被置换到水沉降舱后,至少能在水沉降舱停留25 h以上,才会最终由水沉降舱外排至大海,足够长的停留时间给海水中的微量原油提供了充分的二次分离时间。由于不断被置换出来的海水进入,海水在水沉降舱中慢慢向下沉降,海水中的微量原油在油水比重差的作用下逐渐上浮并最终聚积在水沉降舱顶部,实现了油水的二次分离。经过长时间的二次分离,由水沉降舱经外水管排放入海的海水将达到排放标准,确保不会对海洋环境造成污染,而在水沉降舱顶部聚集的浮油,可定期通过浮油排放泵打入平台上部组块的闭排系统,进而进入处理流程。工艺系统设计流程如图2所示。

图2 工艺系统设计流程图

3 原油外输工艺方案设计

在平台生产期间,合格原油将不断通过原油进料泵进入储油舱储存,油水界面随之下降。当油水界面到达-171.8 m时,立即协调穿梭油轮在24 h内抵达Spar平台准备外输卸油作业。当油水界面达到-180.2 m ~-177.4 m时,应及时启动原油外输流程进行卸油。原油外输时,启动布置在泵舱的原油外输泵(Spar-P-2002A/B/C/D)中的三台,另外一台备用。储油舱内存储的原油通过原油外输泵增压后进入上部组块,经计量后进入穿梭油轮。等量的海水在静压作用下将由水沉降舱经内水管进入储油舱下部,补充置换被外输的原油。同时,等量的海水在压力作用下将由外水管的底端经外水管补充进入上部中心井的水沉降舱。设计的外输流量为3 300 m3/h,对应的油水界面上升速度为4.39 m/h。当油水界面到达储油舱上部-75.7 m的位置时,关停原油外输泵,结束原油外输流程。

4 监测系统的设计

Spar平台原油储存和油水置换工艺实现的关键是能对储油舱油水界面实现有效地监测和控制。油水界面过高,会导致原油外输时外输泵将海水外输至穿梭油轮,造成外输原油不合格。油水界面过低,会导致原油经内水管、外输管溢流排入海中,造成环境污染。因此,需将油水界面控制在储油舱内大约10%(EL-75.7 m)~90%(EL-180.2 m)深度的位置,保证Spar平台在储油和外输过程中不会出现环境污染事故,也不会出现外输原油不合格的情况。实际项目中,油水界面的上下极限位置可根据Spar结构的具体形式及舱容要求进行适当地调整[2]。

储油舱内海水进入油水界面在储油舱上部时,采用雷达式界面检测仪进行检测。当油水界面在储油舱下部时,目前没有成熟的工业产品可实现对油水界面的直接测量。经过进一步研究,推荐采用间接测量方法对下部油水界面进行测量,即通过密度、压力与流量计算三种方法进行下部油水界面的测量。三种方法相互校验,确保检测结果的可靠性。

4.1 密度测量方案

在储油舱90%深度位置附近由上往下设置五个取样点,各取样点通过取样管分别向上连接至泵舱位置。在泵舱内,五个取样管均设置一个电动隔离阀,并汇入取样管汇、取样管汇下游设置两个密度检测仪(AE-2001A/B),用于检测对应取样位置的密度。

由于泵舱位置位于海平面以下(EL-21.3 m),打开某个取样管线上的隔离阀,则对应取样点的液体在静压的作用下可自流到泵舱位置,经过取样管汇进入密度检测仪进行密度检测。如果检测到的密度为海水密度,则证明油水界面未达到对应取样点位置,原油进料泵可继续注油。如果检测到的密度小于海水密度到一定程度,则证明乳化层或油层已到达该点,应采用相应的报警和处置工艺。

实际生产时进油速度通常低于设计流量,油水界面下降的速度也会低于0.35 m/s,对于给定的进油速度,用进油流量除以储油舱有效截面积,即可计算出相应的界面下降速度。用储油舱高度方向上任意两点的高差除以界面下降速度,即可计算出界面经过这两点所需的时间。

当油水界面以0.35 m/s的最大速度下降时,由储油舱上部10%的位置下降至下部90%的位置,需要经过13天。因此,以设计流量进油时,每次外输之后,可在油水界面经过储油舱10%位置之后的第11天(264 h后),启动下部油水界面位置检测流程。实际的进油速度低于设计流量时,油水界面由油舱10%的位置下降至90%位置所经历的时间会更长。进行下部油水界面监测时,当密度分析结果为1.0或以上时,说明被检测位置为海水,油水界面尚未到达该位置,当密度分析结果减小到一定程度时(具体数值应根据原油物性、含水量及分析仪精度综合考虑确定),说明油水界面已下降至此处。这时应在中控进行报警并进行生产关断,避免原油经内水管进入水沉降舱后最终排入大海,造成污染。

4.2 压力测量方案

为防止由于密度测量的误差或故障造成储卸油系统误操作,同时采用压力测量方案对油水界面进行监测。在水面以下5 m处设置一个压力传感器PIT2010,另外在-66.9 m处(储油舱与压载舱的交接处)设置两个压力传感器PIT2011A/B。由于油水界面在储油舱的不同位置时,压力传感器检测到的压力值不同,因此,根据压力值可反推油水界面的位置。设置相应的报警关断值,即可实现对油水界面的监控。

4.3 流量测量方案

拟采用流量计算测量的方法对油水界面进行分析评估。原油进料泵出口设有质量流量计FIT-2001,可实现对进入储油舱原油的实时流量以及累计流量的检测计量。如密度测量方案的相关描述,对于给定的进油流量,用进油流量除以储油舱有效截面积,即可计算出相应的界面下降速度。用储油舱高度方向上任意两点的高度差除以界面下降速度,即可计算出界面经过这两个点所需的时间。用某个时间段的累积流量除以储油舱的有效截面积,即可得出该段时间内油水界面的高度。该方案可作为密度测量的指导和补充。

5 其他配套工艺方案设计

5.1 乳化油处理方案设计

储油舱内的油水界面处由于平台晃动和界面的不断移动可能会产生原油乳化现象并形成乳化油。如果乳化油长期得不到处理,乳化油层的厚度将随时间的累积不断增加,这样势必增加进油和输油时的摩阻,减小储油舱能够利用的有效舱容,甚至造成外输原油和外排海水不达标。因此,为了及时排出乳化油层,在泵舱设置了乳化油排放泵(Spar-P-2004A/B),用于乳化油的排放。排放泵的吸入口设定在储油舱10%深度的位置附近,即油水界面在储油舱上部的目标控制点。每次输油操作结束后,油水界面到达这个位置,作业者可根据需要将形成的乳化油打回上部组块的生产流程进行再处理[3]。乳化油处理工艺流程如图2所示。

5.2 浮油处理方案设计

随着合格原油进入储油舱,等量的海水由储油舱经内水管被置换到水沉降舱。这部分海水可能含有微量原油,在进入水沉降舱后利用其巨大的容量可进行数十小时的二次沉降分离。微量原油会逐渐上浮并聚积在积水槽顶部,随着时间的推移,浮油层会逐渐增厚,需要及时处理这些浮油,避免浮油过多污染排海海水,或是在原油外输时被携带进入储油舱的海水部分。因此设置了浮油输送泵(Spar-P-2003A/B),实际生产中根据需要将浮油打回上部组块生产流程进行再处理[4]。

6 结语

该文主要介绍了Spar储油舱的结构,根据进油量为4万桶/天,外输油量为50万桶/天以及南海的原油特性,对Spar储油舱的储卸油工艺进行了设计。雷达液位检测仪的量程无法达到油水界面的下界面,所以使下界面的监测密度测量法、压力测量法和流量测量法三种方法相互校验,以确保检测结果的可靠性。对SDPSO平台储油系统的设计是对水下储油的基本设计,在以后的科研研究中还需对油水界面乳化层的形成,增长速度的影响、储油舱温度场的变化对乳化层的影响、含蜡及低凝原油物性对储油舱下部油水界面取样监测的影响做进一步研究。

[1] 卢佩琼,陈毓琛,王惟成,等.水下油罐贮存高凝原油采用油水置换工艺可行性研究[J].石油学报,1987(3):100-108.

[2] 赵雅芝, 全燮, 薛大明,等. 水下贮油技术油水置换技术工艺模拟实验[J]. 中国海洋平台, 1999(1): 18-22.

[3] 徐松森. 油水隔离置换水下储油技术探讨[J]. 船海工程, 2008,37(4):62-65.

[4] 初新杰,徐松森. 海上储油技术现状及水下无污染储油模式探讨[J]. 装备制造技术, 2011(4):141-143.

Oil-water Displacement Process Design of SDPSO Oil Storage System

LIU Wei-wei

(COTEC Offshore Engineering Co., Ltd, Beijing 100029, China)

A new concept Spar(spar drilling production storage offloading, SDPSO) with the capability of dry-tree drilling and dry-tree oil recovery has “drilling- recovery-storage-transport” functions. As a result of the classic Spar platform, there is a great of natural space in the center of the deep draft floating structure SDPSO platform, which have a large number of oil-storage conditions. It can be used for crude oil storage, away from dependence on floating storage tanker. Using the structure space for Spar to carry on the oil storage and oil-water displacement, the feasibility of oil-water displacement process was verified by experiment.This paper is SDPSO oil-water displacement process design for the light crude oil.

SDPSO platform; oil-water displacement; process design; interface monitoring

1001-4500(2016)06-0042-06

2016-07-15

刘巍巍(1981-),女,工程师。

P75

A