大直径焊接直缝钢管冷成型技术研究

张艳芳

(海洋石油工程(青岛)有限公司,山东 青岛, 266520)

大直径焊接直缝钢管冷成型技术研究

张艳芳

(海洋石油工程(青岛)有限公司,山东 青岛, 266520)

伴随世界经济的高速发展,世界各国对空间和资源的需求越来越强烈。在结构工程中,通常由梁构件来承受弯矩,由管构件来承受拉压力。对于大管径钢管,一般在工程中采用螺旋焊接钢管和直缝焊接钢管。长期的理论研究及工程实践均证明,直缝焊接钢管具有较优良的力学服役性能,因此在重要工程中得以大量应用。在此背景下,对大管径直缝钢管的冷成型技术进行了全面的分析,并提出了一定的优化意见,为结构和相关行业提供参考。

大直径;直缝焊接钢管;冷成型

0 引言

空间或资源的获取都是通过不同的结构物来实现的,这些结构物的整体安全由每个结构构件的力学性能所决定,对于近年来尺寸不断增大的结构物,其承受拉压力的管状构件的安全服役显得尤其重要。由于直缝焊接钢管优良的力学和服役性能,无论是超高层建筑的桩基工程、大跨度的工业或民用建筑还是港口及海洋工程,均有大量的直缝焊接钢管应用于工程实践。此外,在化工生产工艺和流体输送领域,钢管构件也是不可或缺的。

大直径焊接钢管主要由螺旋焊管和直缝焊管两种形式。螺旋焊管不能生产厚壁管,其生产效率比直缝钢管低,况且目前国际上建造高压管线技术的标准已明确规定不能使用螺旋焊管来建造高压油气输送管线和水下管线[1]。而直缝焊管由于其较小的生产线投资和较广的应用范围取得了长足的发展,下面就常用的大直径焊接直缝钢管高质量卷制冷成型技术进行一定的论述。

1 大直径钢管的用途

大直径钢管主要有两种用途:(1) 作为结构构件用于承载;(2) 作为流体输送管线用于承压。这里的大直径是一个相对的概念,凡是可以在钢厂通过热轧或冷拔工艺生产的无缝钢管均不认为是大直径钢管,这里的大直径仅指采用板材冷成型所必须的外径。

钢管结构最早应用于海洋结构物,自从1947年第一座钢质海洋平台在墨西哥湾建成后,人们才真正认识到钢管作为结构构件的力学优越性[2]。其后,随着钢材冶炼技术的发展以及设计实验理论方法的不断进步,钢管结构已经在海洋工程结构、高承载桩基工程、大跨度结构物等方面得到了全面应用。

大直径钢管也经常用于油气长距离输送和化工工艺装置中的流体输送。与结构钢管不同的是:用于流体输送的钢管需要通过水压试验,其壁厚也相对较薄,但从制造工艺和结构特性上二者并无区别。

2 冷成型工艺的选择

目前,大直径管的冷成型工艺主要有压制和卷制两种方法:压制是使用压力机进行冲压使钢板发生断续的弹塑性变形得到预定的形状;卷板机是使金属板材根据三点成圆原理,利用工作辊的相对位置变化和旋转运动,使钢板产生连续弹塑性弯曲而获得预定形状及精度[3]。压制方法节省成本,对小管径效率高;卷制方法设备投资大,适用性强。

由于压制管不是连续成型,从图1中可以看出,压制管表面具有明显的压制加工痕迹。这些痕迹在承受普通载荷下并无显著的问题,但在海洋环境复杂载荷的服役工况下其疲劳特性较差。基于此,压制冷成型工艺一般用于管线和非疲劳荷载的陆地工程。而卷制冷成型后的管就无此缺陷,且卷制成型后椭圆度及表面光滑度也优于压制成型管,如图1b所示。因此,在受力复杂的海洋和陆地上的重要工程中,所用大直径管一般采用卷制冷成型工艺。

图1 压制管和卷制管

3 卷板机综合能力

图2 三辊卷板机工作示意图

三辊卷板机是直缝焊接钢管和压力容器制造的主要设备之一,目前应用最广的是上辊移动式卷板机, 如图2所示,一般在说明书中仅给出卷板机的最大工作能力[4]。卷板机最大卷制长度为3 m,其综合能力主要受所卷板材的屈曲极限、板材的宽度、板厚和筒体外径四个因素影响,从公式测算和卷制的工程实践来看:屈曲极限和径厚比对卷制长度的影响较大,对于常用的屈服强度为315 MPa的钢板,径厚比接近20的钢管其卷制长度很难达到3 m,在作业的时候需注意控制卷制长度以防止卷板机断轴事故的发生。

陆地工程以及低强度工程用焊接直缝钢管材料主要参照GB 700-2006《碳素结构钢》进行,海洋工程用焊接直缝钢管材料则主要采用中国钢铁工业协会提出的GB 712-2011《船舶与海洋工程用钢》执行,该标准参照了中国船级社《材料及焊接规范》进行修订。其强度等级涵盖了235~690 MPa范围,但经常用于卷管的主要有315 MPa和355 MPa两个强度等级。

对于壁厚不小于38 mm节点位置主杆用钢或承受拉力的重要部位用钢,为了保证钢板厚度方向的力学性能,需要采用具有抗层状撕裂特性的Z向性能钢。由于目前的钢材基本均能满足沿钢板厚度方向的断面收缩率不低于15%的要求,故该规范中忽略了Z15等级,仅保留了较高级别的Z25、Z35等级[5]。在实际使用中,Z25等级也很少使用,一般只采用Z35等级的抗层状撕裂钢,且Z向钢对卷制能力要求没有影响。

4 焊接直缝钢管冷成型工艺

小直径的钢管可以在钢厂通过热轧或冷拔工艺制造且造价较低,卷制冷成型钢管只适用于外径Φ≥406 mm的非标准生直缝钢管的制造。出于材料本身冷加工性能的考虑,并非所有曲率的钢管都能通过卷板机制造。曲率过大会导致钢板外表面塑性变形过大从而产生裂纹,在工程应用中一般以钢管外径与其厚度的比值20为界限,大于等于该数值则可以采用冷成型工艺,低于该数值则只能采用热成型工艺。在工程设计中,出于降低工程成本和设计标准化的考虑,应力求不采用径厚比小于20的结构钢管。

挪威船级社海洋油气工程技术标准DNV-OS-C401对冷成型钢板的最终塑性变形做出了明确的规定并推荐计算公式[6]如下:

式中:t为钢管的壁厚;Rc为钢管的半径(取外径)。

上述公式和径厚比均出于较大塑性变形会造成表面裂纹等冷加工缺陷的考虑,二者在根本出发点上是统一的,可以根据业主不同的技术要求选用不同的判断方法。以下为大管径焊接直缝钢管的卷制冷成型加工方法的工艺流程。

4.1 号料及切割

钢板卷制成钢管的过程是一个通过卷板机施加外力使钢板发生连续弹塑性变形获得既定曲率的过程。对于较薄的钢板,号料时沿钢管的中径展开;对于较厚的钢板,号料时采用内径加1/3壁厚的原则展开,实践证明二者均可以获得理想的曲率。之所以区别对待,主要是考虑到厚板会产生较大的塑性变形。钢管具体的周长方向展开原则可以由试卷的实际情况决定。

为了获得较好的加工精度同时兼顾效率,下料工作一般由数控切割机或半自动火焰切割机完成。在几何精度方面,需要控制钢板的长宽不偏离名义数值2 mm之内;控制两条对角线之间的差值不超过3 mm。在下料阶段控制好钢板的切割精度,卷制后基本不需要进行修口处理。

纵焊缝焊接坡口需要在卷制前完成,有火焰切割和机械加工两种方法,其中火焰切割效率较高。环焊缝焊接坡口卷制前或卷制后完成均可以,在下料时遵照焊接工艺规程要求开好焊接坡口比较经济且工效较高。下料完毕应对钢板几何尺寸和焊接坡口的精度进行检验,同时应在醒目位置标示出卷制方向。

4.2 端部成型

从理论上来讲,钢材的屈曲强度越高,厚度越大,端部的宽度越短其刚度越大,到无限短时其刚度就接近于无限大,这样就会造成在两端出现曲率不满足。控制端部成型的目标就是将这种端部的曲率不满足控制在可接受的范围内。

在压制成型的过程中,钢板会同时发生弹塑性变形,其塑性变形需要进行检测,从而选择合适的胎具;同时为了获得理想的成型,要求胎具表面具有良好的抗滑特性。

对于薄板,其端部刚度较小,压头成型的曲率较精确。对于厚板,其端部刚度越大,把其压制成既定的曲率需要的压力越大,而且这种压力要求经常超出目前压力机的工作范围。对于这种情况通常采用以下方法处理:把用来压头的胎具加工成劈尖形状,增加局部应力,采用多道多次成型;放弃不容易成型的直边,在号料时预留出既定的余量,将余量当作直边成型后切割掉。

4.3 卷制冷成型

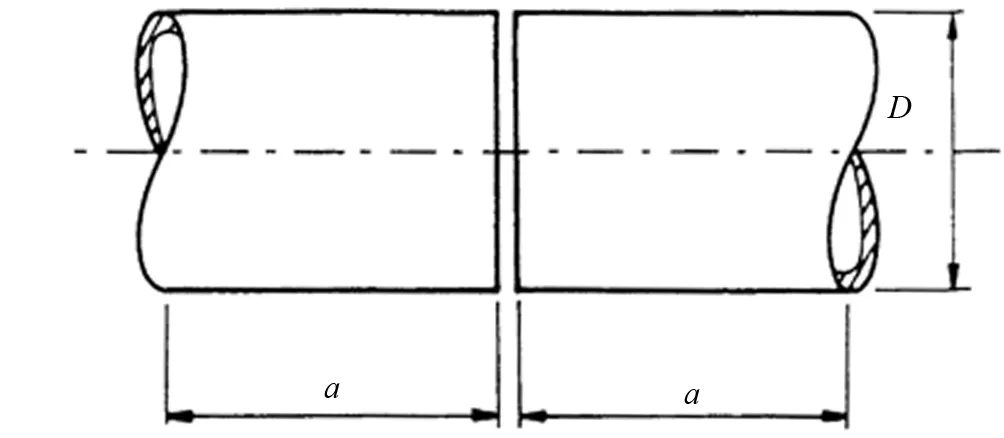

图3 钢板卷制成O形

常用的三辊卷板机又分为上辊移动式和下辊同轴移动式两种,在成型精度上,两种卷板机并无明显的区别。由卷管机把钢板由C形加工成成O形,即所需要的圆管,如图3所示。

整个卷制工程要遵循渐进成型的原则,不能为了追求效率使一次曲率变化太大,这样不仅会造成不良的椭圆度,还会使钢板内部产生大量方向杂乱的残余应力,有的时候残余应力足以破坏点焊焊道;同时也不应采用过多次的卷制次数,否则会造成较大的错皮且不利于后期残余应力释放后的调圆,具体的成型次数由实验确定并不断根据实际情况调整。

4.4 钢管的拼接

图4 钢管接长示意图

直缝焊接钢管的接长在环缝上的处理上并没有争议, 管径小于610 mm的直缝管采用单面焊接工艺;管径大于等于610 mm的直缝管采用双面焊工艺。具体采用单面焊还是双面焊主要是出于施焊空间的考虑,在设备和施工条件允许的情况下尽量采用热量较小且焊接缺陷率较低的双面焊接工艺,其产生较小的焊接热变形和内部残余应力。在工程实践中,因内部残余应力导致固定焊道开裂的事件时有发生。钢管接长示意图如图4所示。

对相邻管段纵焊缝的沿外环皮方向间距,不同规范的处理方式不同。对于一道纵焊缝的管段接长,建议采用国标推荐做法:两道相邻纵缝之间的外环皮方向的间距尽量大且不低于90°。不同的标准对其要求有所不同,但其目的都是为了有效的避开相邻管段纵焊缝之间的热影响区重叠。对于具体采用哪种技术标准,可以根据业主的技术要求和卷板机作业能力、可获得材料的实际情况确定。

4.5 马鞍口及其焊接坡口加工

马鞍口及其焊接坡口的切割工作有手工切割和数控马鞍口切割机两种方法,目前数控马鞍口切割机使用范围有限,只能适用于局部二面角不小于30°的较小管径马鞍口的加工;局部二面角小于30°或管径较大的情况下只能对照样板划线后进行手工切割。

对于马鞍口相贯线来讲,内皮相贯线在计算理论和其应用之间并没有本质的差别,但是焊接坡口的不同导致了采用不同焊接标准会得到不同的局部二面角,这样就造成了不同的外皮相贯线。

由于施焊空间受限,管节点处马鞍口的焊接方式只能采用单面焊,目前采用的圆管马鞍口焊接国际标准以美国石油协会的API-RP-2A和美国焊接协会的AWS-D1.1为主,其中AWS-D1.1在海洋工程项目中应用较广泛。二者的区别主要体现在对小角度局部二面角的处理中,API-RP-2A采用了坡口填充焊方法,而AWS-D1.1采用了填角焊方法。实验证明,二者均能满足节点强度的要求。

4.6 钢管制造公差

钢管的制造公差与其内部残余应力的大小及分布决定着其服役性能。内部残余应力涉及到原材料、加工方法、甚至不同的操作人员也会有不同,难以量化处理。而制造公差不同,其可以通过目前的测量方法量化成具体的数值,更有利于质量控制。

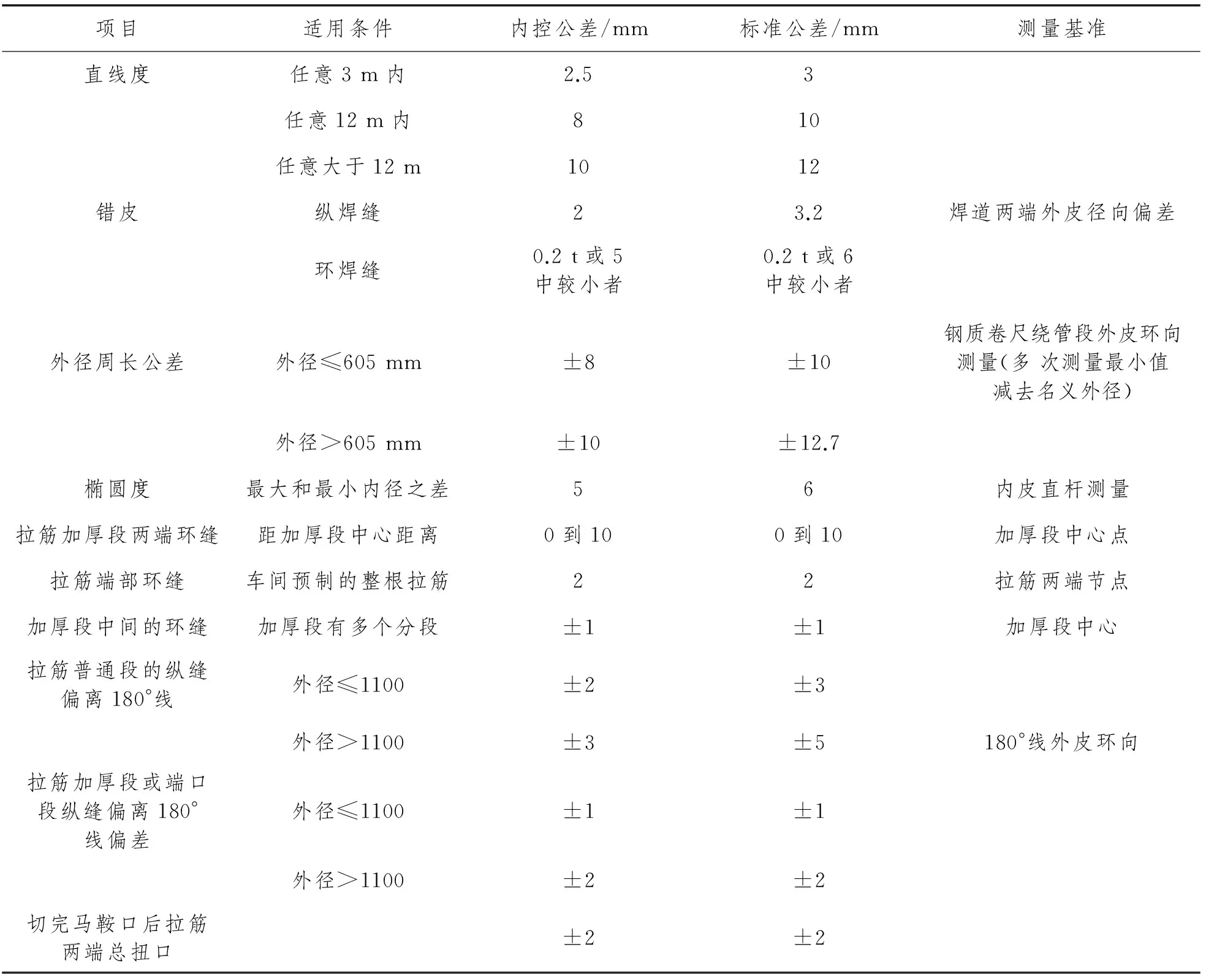

直缝钢管的冷成型要注重过程中的精度控制,对每一个操作步骤均设定严格的精度标准并严格检验。关键控制参数如下:下料后钢板的方度、管段的椭圆度、管段之间对接的错皮及直线度。参照国内外先进标准技术要求,同时结合实践情况,卷制冷成型直缝钢管接长后的最终公差数据及测量基准见表1。

表1 卷制冷成型钢管接长后的最终公差和测量基准

5 结论

由于直缝焊接钢管在多种复杂环境中具有优良的服役性能,其在超高层建筑的桩基工程、大跨度的工业或民用建筑、港口和海洋工程中得到了广泛的应用。该文充分借鉴了国内外标准规范技术要求及同行的良好实践,分别从焊接直缝钢管的用途、工艺选择、设备综合能力评定以及冷成型加工工艺等方面进行了详尽地描述,并对钢管制造公差进行了研究且提出了具体的要求。该文研究成果对超高层建筑的桩基工程、大型陆地工程、港口及海洋工程等重要工程中使用的大直径焊接直缝钢管的选用和冷成型加工具有重要的指导意义。另外,流体输送用管线和油气储罐和压力容器也采用类似的方法制造,对其也具有较大的参考意义。

[1] 刑其臻,徐昂善. 大口径直缝焊接钢管的生产和发展[J]. 鞍钢技术,2000(1):8-12.

[2] 吴耀华,吴文奇. 钢管在结构工程中的应用和发展 [J]. 钢结构,2006,78(2):45-46.

[3] 刑荣伟. 卷板机的现状和发展 [J]. 锻压装备与制造技术,2010,121(2):10-16.

[4] 赵立春,赵芸. 三辊卷板机工作能力换算 [J]. 中国化工装备,2008,10(3):39-40.

[5] 中华人民共和国国家质量监督检验检疫总局.船舶与海洋工程用结构钢:GB-712-2011[S].2011.

[6] DNV.Fabrication and Testing of Offshore Structures:DNV-OS-C401[S].2013.

Study on the Cold Forming of Large Diameter Straight welded Pipes

ZHANG Yanfang

(China Offshore Oil Engineering (Qingdao) Co., Ltd., Qingdao 266520,Shandong, China )

Along with the rapid economic development across the world, the increasingly strong demands for space and resources have urged various countries continuously by building various structures. In structure engineering, beam member always used to bear the moment and the pipe member used to bear the tensile or compressive force. When refer to the large diameter steel pipe, spiral or straight welded pipe is generally used in engineering. Proved by long-term theoretical research and engineering practices, the straight welded pipe has superior mechanical properties, so it widely used in key project. Under this general background, this paper makes a systematic introduction of the cold forming of straight welded pipe, and provide some optimization criteria, it is essential to the steel structure and relative field.

large diameter; straight welded pipe; cold forming

2016-12-29

张艳芳(1969-),男,高级工程师

1001-4500(2017)01-0091-05

TE24

A